Изобретение касается антифрикционных материалов, применяемых в узлах трения машин и аппаратов, работающих в контакте с агрессивными средами при повышенных температурах (торцовые уплотнения, подшипники скольжения, подпятники и т. д.).

Известна пресс-композиция для углеграфитового антифрикционного материала, содержащая углеродный наполнитель и сухую смазку. Характерной особенностью этой композиции является то, что антифрикционный материал на ее основе имеет недостаточно высокую износостойкость, предельную температуру применения и недостаточно высокую химическую стойкость.

С целью получения антифрикционного материала, обладающего высокой износостойкостью, теплостойкостью и химостойкостью в качестве углеродного наполнителя использована смесь кокса каменноугольного пека с искусственным графитом или прокаленным коксом, в пресс-композицию введены а-фурилкарбинол и ортофосфорная кислота, и компоненты взяты в следующем соотнощении, вес. %: Сухая смазка5-30

а-фурилкарбинол2-15

Ортофосфорная кислота0,01-0,08

Кокс каменноугольного

пека4-15

Искусственный графит или

прокаленный коксОстальное.

Пропитанное изделие термообрабатывают для отверждения а-фурилкарбинола. Время изготовления материала указанного состава составляет от 10 до 15 суток.

П р и .М е р. Для получения предлагаемого материала смешанную в течение 1 час при ком11атной температуре шихту загружают в пресс-форму, футерованную огнеупорным электроизоляционным материалом, и помещают в процесс горячего прессования. При достижении заданной нагрузки (300-1000 кг/см) непосредственно через шихту пропускают электрический ток для ее обжига до 1000-1300°С под давлением. Общее время процесса прессования и обжига составляет 10-60 мин в зависимости от размеров изделия.

Полученное изделие пропитывают смесью а-фурилкарбинола с ортофосфорной кислотой, взятых в соотношении 99,5% и 0,5% соответственно. Пропитку проводят в автоклаве. Изделие вакуумируют до остаточного давления 5 мм рт. ст. и выдерживают при этом давлении 30 мин. После этого в камеру подают пропитывающую смесь под давлением 10 атм и производят выдерл ку в течение 2,5 час при комнат)юй температуре. Затем изделия подвергают термообработке при 200-400°С в зависимости от условий работы материала. ВреЛ1Я термообработки (36-72 час) определяют

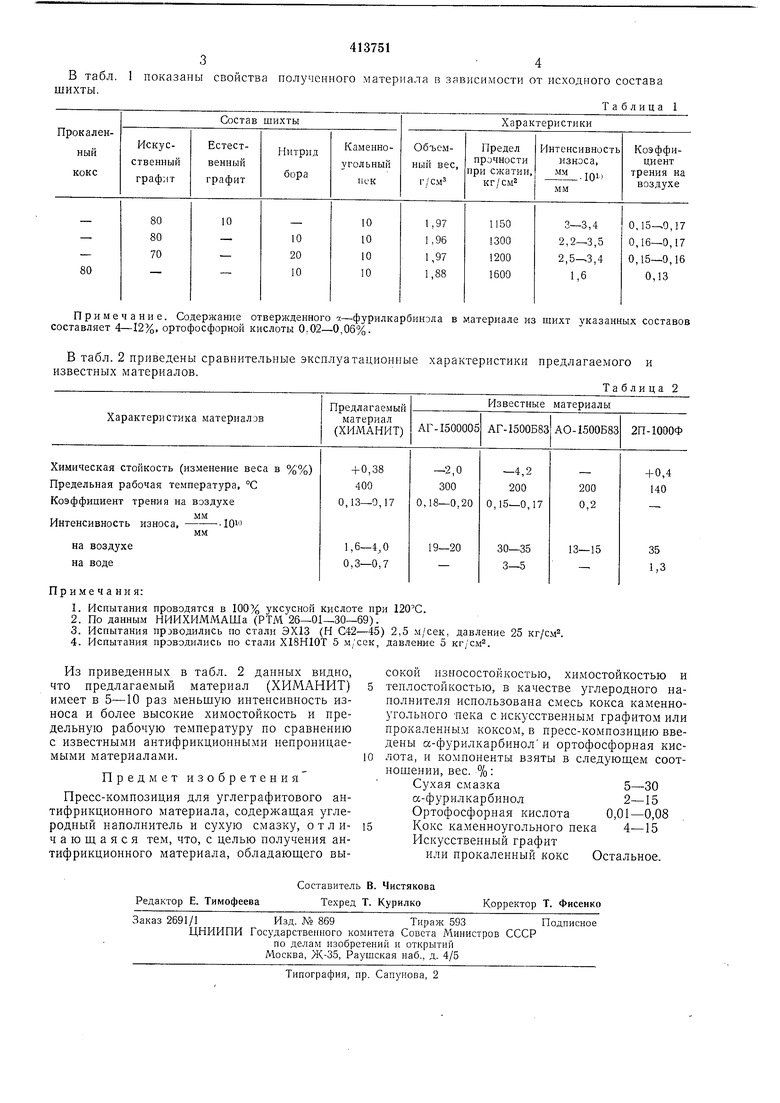

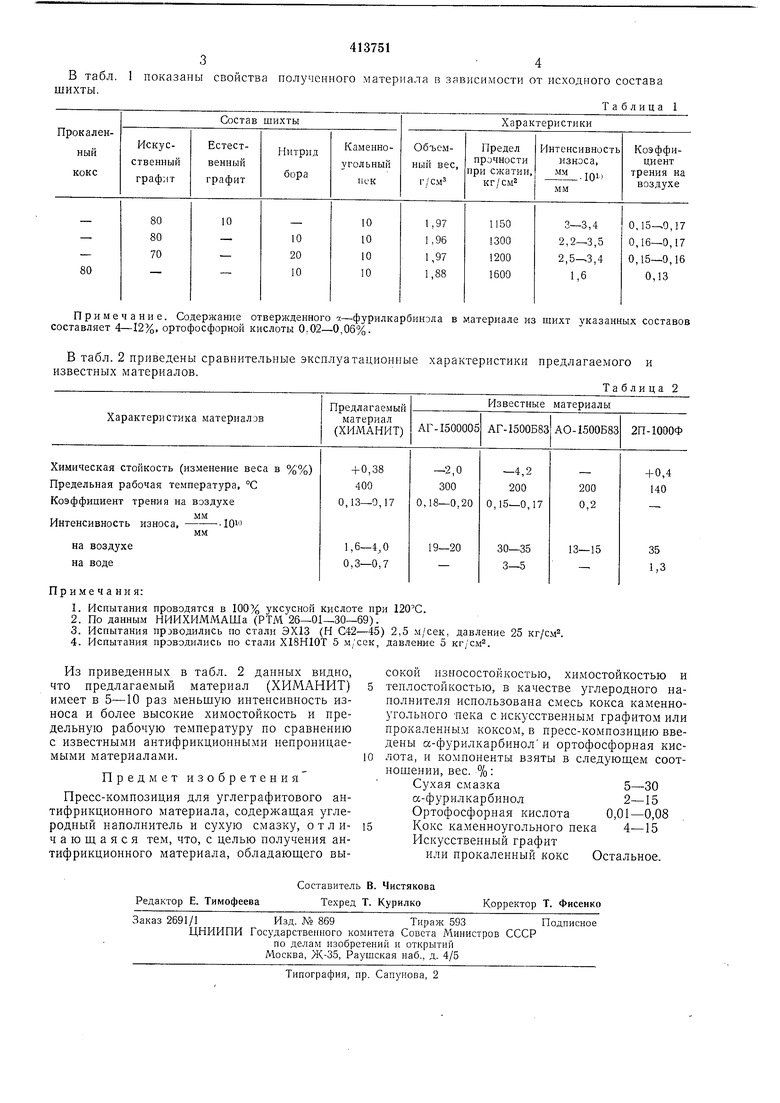

0 размерами изделий. 3 В табл. 1 показаны свойства полученного

шихты.

Таблица 1 -4 материала в зависимости от исходного состава

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| САМОСМАЗЫВАЮЩИЙСЯ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1994 |

|

RU2101261C1 |

| АНТРИФРИКЦИОННЫЙ МАТЕРИАЛ | 1972 |

|

SU328159A1 |

| Способ получения самосмазывающегося материала на основе искусственного мелкозернистого графита | 2020 |

|

RU2748329C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Антифрикционная пресс композиция "термоантрацитопласт" | 1975 |

|

SU533609A1 |

Примечание. Содержание отвержденного -i-фурилкарбинэла в материале из шихт указанных составов составляет 4-12%, ортофосфорной кислоты 0,02-0,06%.

В табл. 2 Приведены сравнительные эксплуатационные характеристики предлагаемого и известных материалов.

Таблица 2

Авторы

Даты

1975-07-05—Публикация

1972-01-13—Подача