1

Изобретение относится к области антифрикционных углеродных материалов и может быть использовано в узлах трения, работаю щих при высоких нагрузках и скоростях, например, в качестве унлотнительных лопаток для роторно-поршневых двигателей (РПД).

Известен материал }ia углеродной основе с добавлением сухих смазок и металлической добавки, причем в качестве добавок использован снлав сурьма-железо.

С целью создания материала, обладающего повыщенными прочностными характеристиками в условиях динамических иагрузок, что связано с износостойкостью и ударной вязкостью материала, предлагают в качестве металлической добавки вводить сплав алюмииия с 0,5-5,0 вес. % кремния и 0,2--1,5 вес. % марганца.

Исходные компоненты по предлагаемому способу берут в следующем соотнощении, вес. %:

5-20

Сухие смазки

Сплав алюминия с кремнием

15-35

и марганцем до 100

Углеродная основа

В качестве углеродной основы используют карбонизовапные битумы, полукоксы, пеки и т. д. В качестве сухих смазок могут быть использованы такие, как естественный графит, нитрид бора, дисульфид молибдена.

11сп().ть:и)иа11иг у| азанн;)Г1) сплпна с)босгк чивает прочность химической связи с углеродом за счет образования карбпдов. Кроме того, удельный вес сплава алюминия составляет 2,4 r/CNi против 7,1 г/см сплава сурьма-железо, что также положительно сказывается па величине изпоса за счет меньшей цептробежной силы, возникающей прп скюльжении уплотнптельнык элементов.

Для получения материалов по предлагаемому способу измельченный нефтяной полукокс или каменноугольный пек (температура размягчения 135-250°С) с добавкой сухой смазки прессуют без нагревания при удельном давлении 500-1000 кг/см, подвергают термообработке в окислительной среде при 200-ЗООС, карбонизуют при 1000-1300°С и пропитывают сплавом алюминия (93,5-99,3 вес. % алюминня, 0,5-5,0 вес. % кремния н 0,2-1,5 вес. % марганца) при температуре 700-ЭООС н давлении 50-100 ати.

Пример 1. Л атериал иа оспове карбонизованного каменноугольного сверхтвердого

пека (температура размягчения 220-235°С) и

5% естественного графита (сухая смазка).

Объемный вес углеродной основы 1,65

Состав сплава.

98,6 1,1

Алюминий

Кремний

0,3

Марганец

Соотношение ингредиентов, вес,

70 Углеродная основа Естественный графит5

Сплав20

Объемный вес материала1,90 г/см

Пример 2. Материал на основе карбониованного нефтяного полукокса.

Объемный вес углеродной основы 1,55 г/см

Состав сплава, %:

95,5

Алюминий 3,7

Кремний 0,8

Марганец

%:

Соотношение ингредиентов, вес.

65

Углеродная, основа

Сухая смазка

30

Сплав

Объемный вес материала 2,2 г/см.

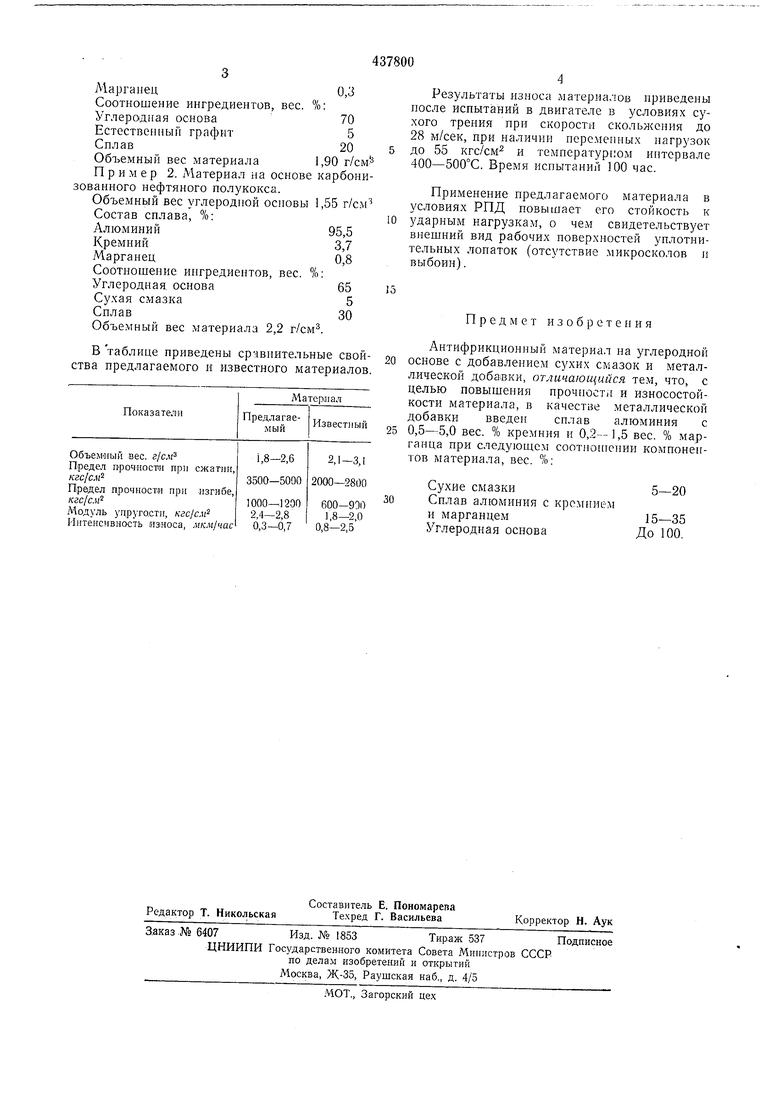

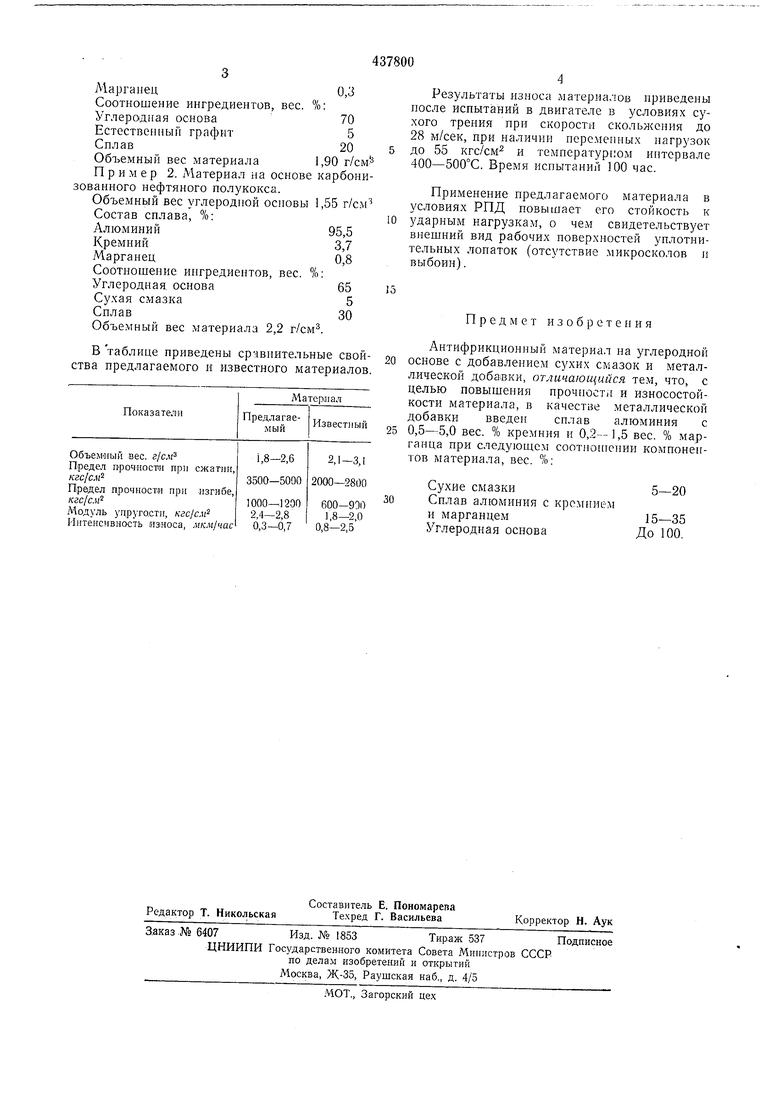

В таблице приведены сравнительные свойства предлагаемого и Р1звестного материалов.

Результаты износа материалов приведены после испытаний в двигателе в условиях сухого трения при скорости скольжения до 28 м/сек, при наличии переменных нагрузок до 55 кгс/см и температурном интервале 400-500°С. Бремя испытаний 100 час.

Применение предлагаемого материала в условиях РПД повышает его стойкость к ударным нагрузкам, о чем свидетельствует внешний вид рабочих поверхностей уплотнительных лопаток (отсутствие микросколов н выбоин).

Предмет изобретения

Антифрикционный материал на углеродной основе с добавлением сухих смазок и металдической доба1вки, отличающийся тем, что, с целью повышения прочности и износостойкости материала, в качестве металлической добавки введен сплав алюминия с 0,,0 вес. % кремння н 0,2- 1,5 вес. % марганца при следуюш,см соотнонтении KOMHoneirтов материала, вес. %:

Сухие смазки5-20 Сплав алюминия с кремнием

и марганцем15-35

Углеродная основаДо 100.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самосмазывающийся материал | 1975 |

|

SU535336A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГОМАТЕРИАЛА | 1972 |

|

SU417378A1 |

| Способ получения самосмазывающегося материала на основе искусственного мелкозернистого графита | 2020 |

|

RU2748329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| СПОСОБ ПОЛУЧЕНИЯ САМОСПЕКАЮЩЕГОСЯ МЕЗОФАЗНОГО ПОРОШКА ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2400521C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Смазка для горячей обработки металловдАВлЕНиЕМ | 1979 |

|

SU840090A1 |

Авторы

Даты

1974-07-30—Публикация

1973-02-12—Подача