1

Изобретение относится к станкостроению.

Известиы способы .определения допустимой скорости резания лри мехаиической обработке металлов со снятием стружки с помощью стойкостных испытаний.

Однако эти Способы длительные, трудоемкие и не учитывают рассеивания по режущей способности у отдельных инструментов. Кроме того, инструмент, Который .подвергался испытаниям, нельзя использовать для дальнейшей ра,боты без 1переточки. Испытывать же та:ким образом каждый инструмент практически невозможно.

С целью оптимального использования режущих свойств инструмента и повышения Производительности труда в предлагаемом способе используется зависимость между допустимой скоростью резания лпструмента и его собственной термо-э.д.с.

Су

, при и S const.

V г.

допустимая скорость резания; стойкость инструмента; собственная термо-э.д.с. Ш1струмента;

постоянная; поКазатели степени;

глубина резания; подача.

Измеряют собственную термо-э.д.с. инструмента и по указанной выше формуле для заданной пары; обрабатываемый материал - инструмент, выбранного значения стойкости 7, -постоянных глубине резания t, подаче 5 и принятом критерии затупления определяют допустимую скорость V резания для каждого инструмента всей партии, изготовленного из одной марки инструментального материала.

Коэффициент С,, и велнчины показателей степени определ;иот по результатам стойкостны.х испытаний, которые для данной пары: обрабатываемый материал -материал инструмента проводят один единственный раз для

нахождения зависимости

С.;,

дальнейщем допустимую скорость резания каждого инструмента определяют на основании результатов измерения величины его собственной термо-э.д.с. без выполнения стойкостпых испытаний. Ироведены нспытания на стойкости резанием твердоспла-вными пластинами марки ВК6М, взятых из одной партии. В Качестве обрабатываемого материала использовался сплав ХИ77ТЮР. Пластипки имели геометрию: - 9°; Я 0; гр1 15°; г 0,2 мм и крепились механическим способом в спениальиой державке.

Собственная термо-э.д.с. пластин марки ВК6М измерялась прибором, содержащим гальванометр и два электрода, один из которых имел температуру 20°С, а второй - 200°С. Регистрация термо-э.д.с. (t/c) производилась в момент контакта электрода с Контролируемой пластинкой. Для испытаний отбирались пластины с разной собственной термо-э.д.с.

Оплав ХН77ТЮР обрабатывался резцом с пластинкой марки ВК6М (нмевшей собственное значение термо-э.д.с. Lc, при постоянных значениях глубины резания ,5 мм и подачи 5 0,1 мм/об на разных скоростях резания Vi, 1/2, . , УП и онределялись величины стойкости TI, TZ, .. Тп.

За критерий затупления нринимался износ пластин по задней цоверхности, равный 0,25 мм.

Полученные данные наносились на график в системе логарифмических координат Т-V, по которому определялись коэффициент Сг, и показатель степени т в формуле

-.I/ - - .

рт

Аналогичные испытания проведены для других пластин из данной партии, но имевших собственные значения термо-э.д.с f/c, .... Uc,,.

По полученным данным построен график в системе логарифмических координат V-f/c, найден коэффициент С, и .показатель степени 2 в формуле

к -.

После этого по получеиным частпым формулам определяют коэффициент Сг, в формуле

С..

V

которая для принятых условий имеет вид

41,5.1012

V

70,34.f;6.25

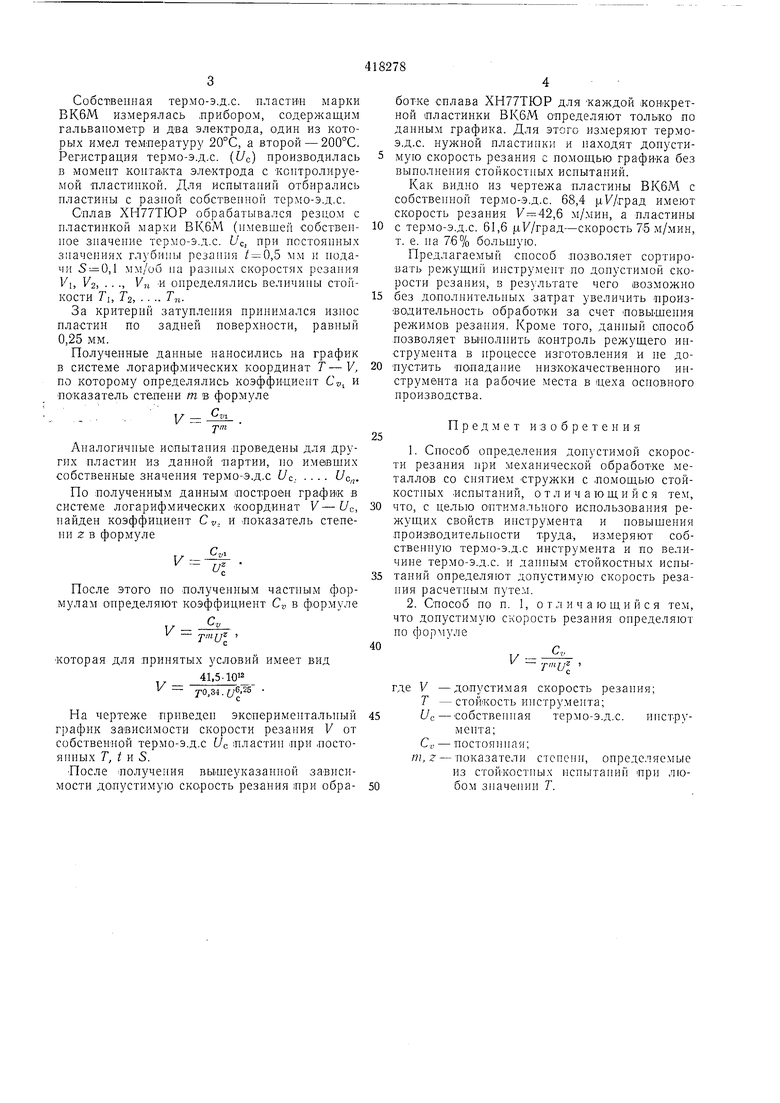

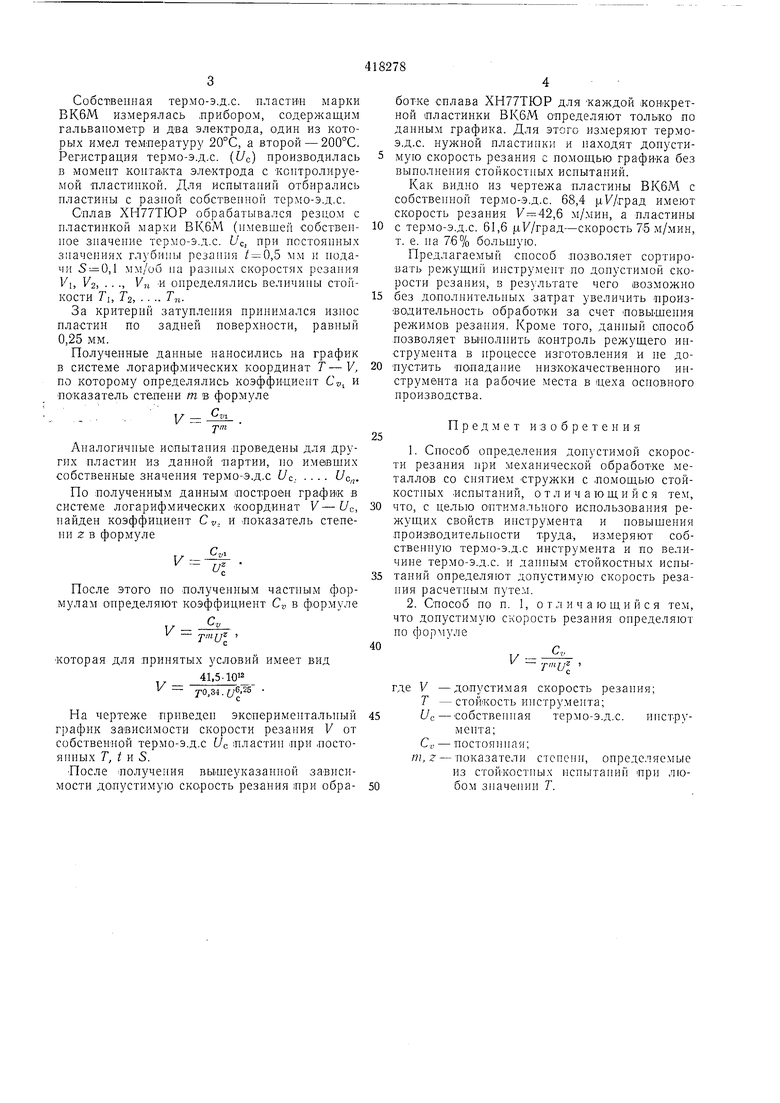

На чертеже приведен экспериментальный график зависимости скорости резания V от собственной термо-э.д.с (7с пластин при постоянных Т, t и S.

После получения вышеуказанной зависимости допустимую скорость резания при обработке сплава ХН77ТЮР для каждой конкретной пластинки определяют только по данным графика. Для этого измеряют термоэ.д.с. нужной пластинки и находят допустимую скорость резания с помощью графика без выполнения стойкостных исиытаний.

Как видно из чертежа пластины ВК6М с собственной термо-э.д.с. 68,4 цУ/град и.меют скорость резания У--42,6 м/.мии, а пластины

с термо-э.д.с. 61,6 |д,У/град-скорость 75 м/мин, т. е. на 76% большую.

Предлагаемый способ позволяет сортировать режущий инструмепт по допустимой скорости резания, в результате чего возможно

без дополнительиых затрат увеличить производительность обработки за счет повышения режимов резания. Кроме того, данный способ позволяет выполнить контроль режущего инструмента в нроцессе изготовления и не допустить попадание низкокачествеппого инструмента на рабочие места в щеха основного производства.

Предмет изобретения

1.Способ определения допустимой скорости резания ири механической обработке металлов со снятие.м стружки с помощью стойкостных испытаний, отличающийся тем,

что, с целью оптимального использования режущих свойств инструмента и повышения производительности труда, из.меряют собственную термо-э.д.с инструмента и по величине термо-э.д.с. и даиным стойкостиых исиытаний определяют допустимую скорость резаиия расчетным путем.

2.Способ по п. 1, отличающийся тем, что допустимую скорость резапия определяют по формуле

с

I/

-

где V -допустимая скорость резания;

Т -стойа ость ннструмента;

L/C-собственная термо-э.д.с. инструмента;

Сг - постоянная;

т,г - показатели степени, определяемые из стойкостных иснытаний при ЛРОбом значении Т.

IQ

ее -

5й

45

50

60 62,5 65 67,5 70 f V/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ БЕРИЛЛИЯ | 1997 |

|

RU2128102C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ТЕМПЕРАТУРЫ РЕЗАНИЯ | 2012 |

|

RU2535250C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОЙ СКОРОСТИ РЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ДЕТАЛИ ТВЕРДОСПЛАВНЫМ ИНСТРУМЕНТОМ | 1994 |

|

RU2063307C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2257565C1 |

| СПОСОБ ИССЛЕДОВАНИЯ РЕЖУЩИХ СВОЙСТВ ИНСТРУМЕНТОВ | 1990 |

|

SU1834509A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЁРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2209413C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2272275C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2249198C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2006 |

|

RU2315972C1 |

Даты

1974-03-05—Публикация

1971-12-24—Подача