1

Изобретение относится к области обработки металлов давлением, а имеиио к машинам, используюи.и1м для скоростного деформироваиия металлов энергию расширения газа высокого давления.

По основному авт. св. № 183573 известна машина для скоростного деформирования металлов, содержашая цилиндр, подвижно смонтированный на иаправляюш.их колонках станины и разделенный иа две части - верхнюю, являющуюся ресивером для газа высокого давления, и нижнюю, рабочую, где размеш,ен рабочий шток, несуш,ий бабу, а также гидравлические возвратные цилиндры и пневмометаллический замок, удерживаюш,ий рабочий шток в исходном положении.

Известная конструкция не обеспечивает возможности нанесения нескольких ударов различной энергии.

Для обеспечения возможности регулирования частоты и энергии ударов машина снабжена смонтированным в корпусе цилиндра между его рабочей частью и ресивером диафрагмодержателем и установленной в направляюших диафрагмодержателя перпендикулярно направлению перемещения бойка сменной диафрагмой с выполиенными в ней калиброванными отверстиями, а также закрепленным иа корпусе цилиндра приводным пневмоцилиидром, шток поршня которого соединен с диафрагмой.

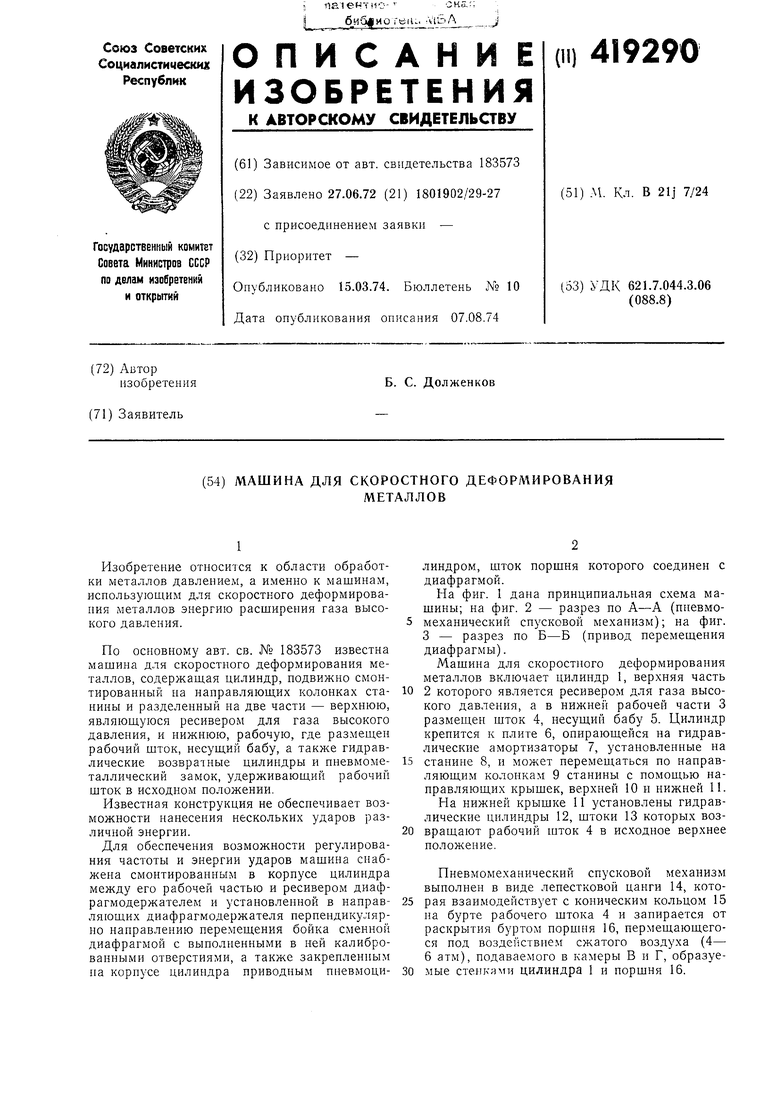

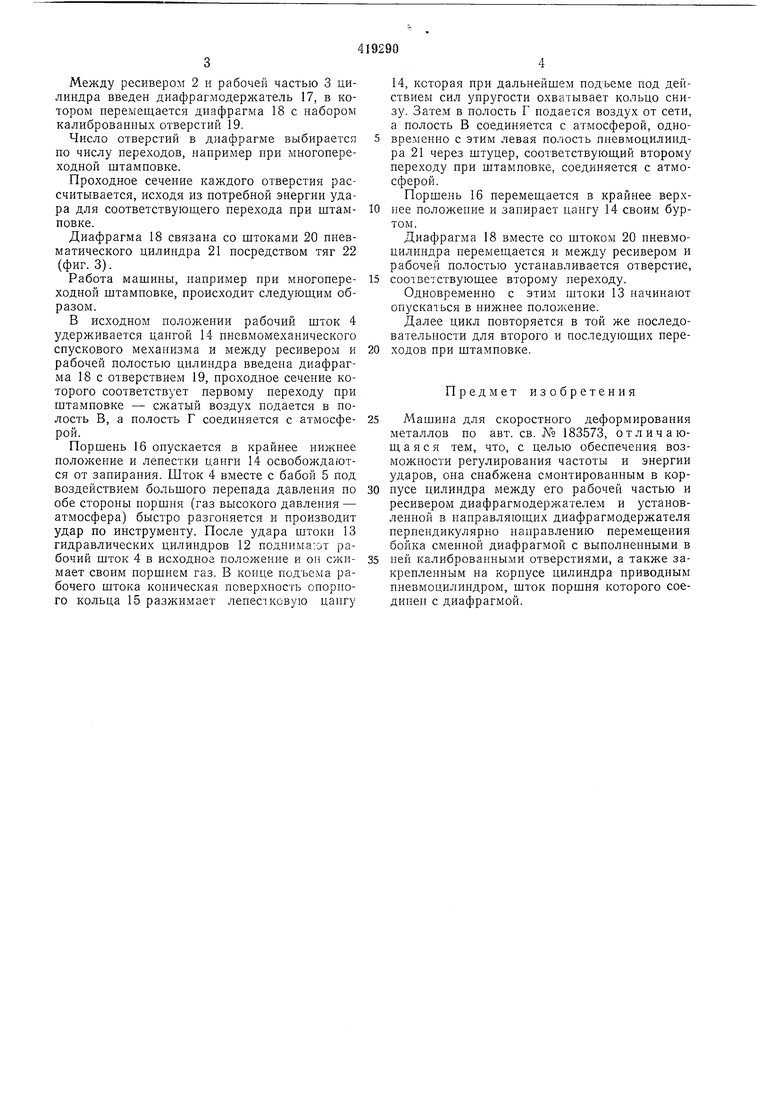

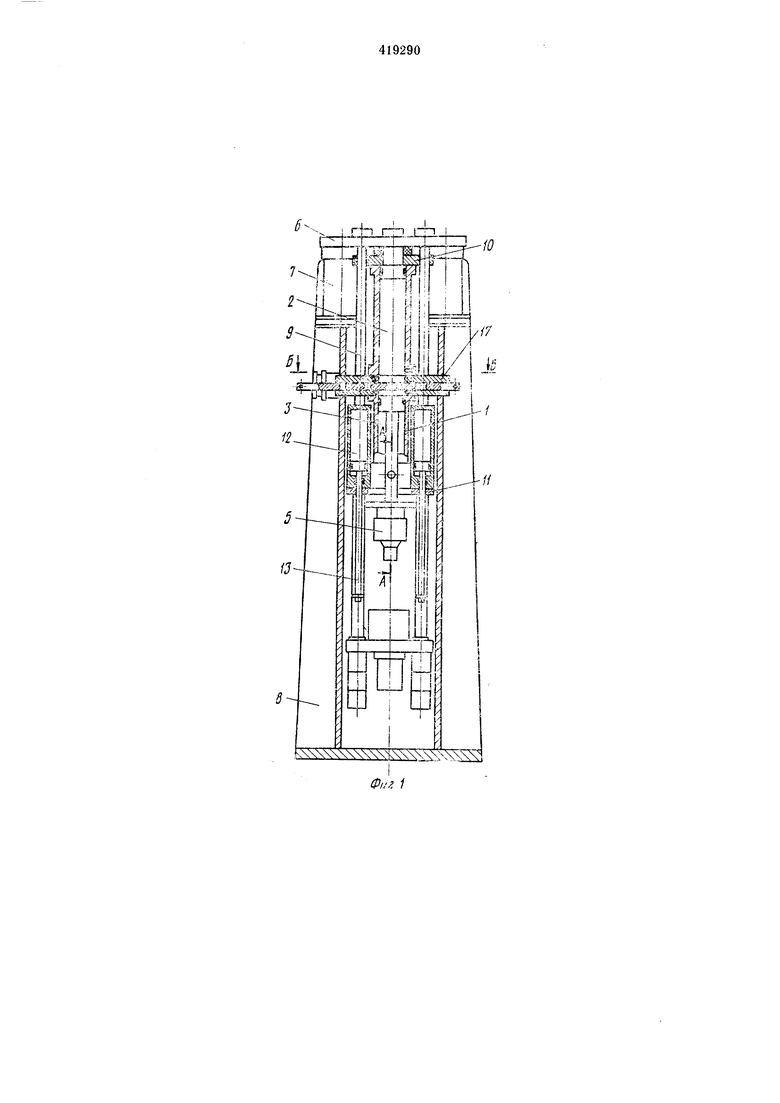

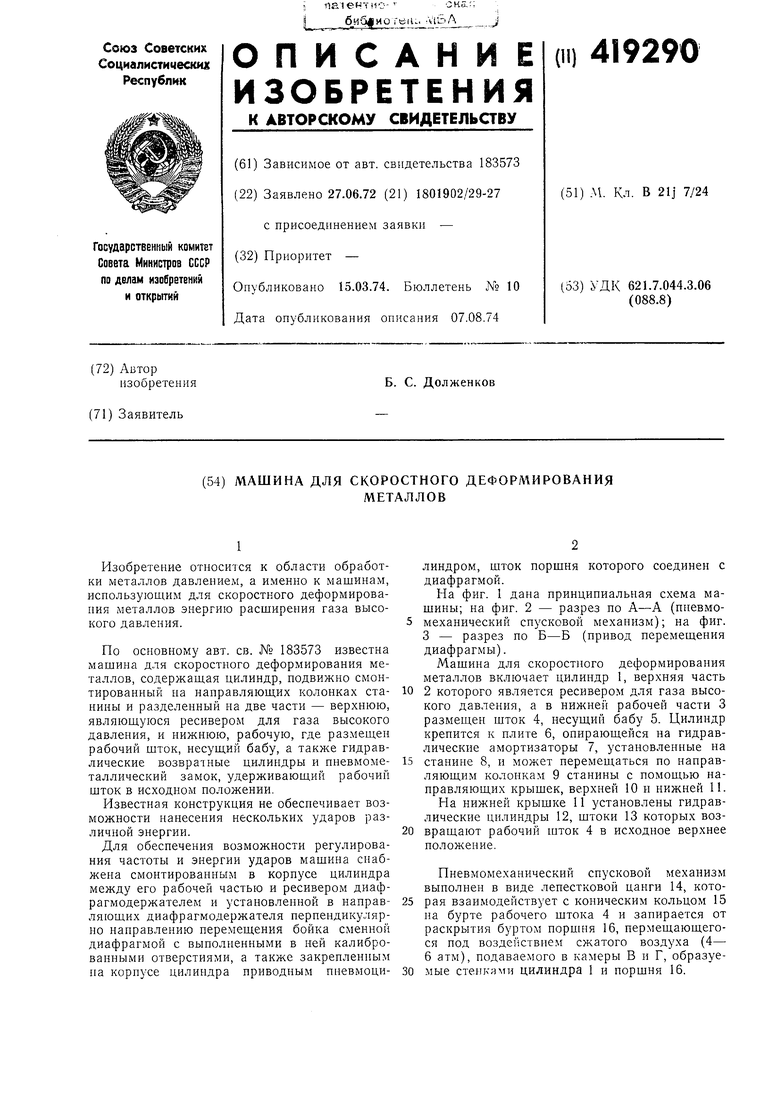

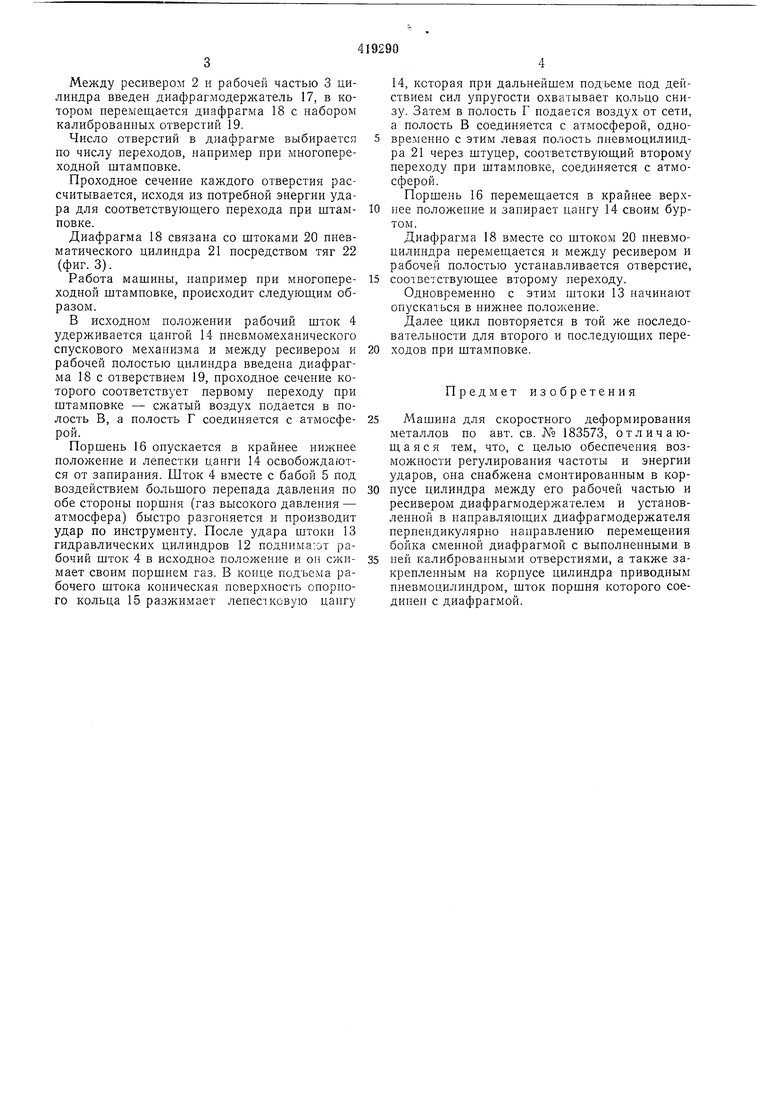

На фиг. 1 дана принципиальная схема машины; на фиг. 2 - разрез по А-А (пневмомеханический спусковой механизм); на фиг. 3 - разрез по Б-Б (привод перемещения диафрагмы).

Машина для скоростного деформирования металлов включает цилиндр 1, верхняя часть

2 которого является ресивером для газа высокого давления, а в нижней рабочей части 3 размещен шток 4, несущий бабу 5. Цилиндр крепится к плите 6, опирающейся на гидравлические амортизаторы 7, установленные на

станиие 8, и может перемещаться по иаправляющим колонкам 9 станины с помощью направляющих крыщек, верхней 10 и нижней 11. На нижней крыщке 11 установлены гидравлические цилиндры 12, штоки 13 которых возвращают рабочий шток 4 в исходное верхнее положение.

Пневмомеханический спусковой механизм выполнен в виде лепестковой цанги 14, которая взаимодействует с коническим кольцом 15 иа бурте рабочего штока 4 и запирается от раскрытия буртом поршня 16, пермещающегося под воздействие.м сжатого воздуха (4- 6 атм), подаваемого в камеры В и Г, образуемые стенкями цилиндра 1 и порщня 16.

Меладу ресивером 2 и рабочей частью 3 цилиндра введен диафрагмодержатель 17, в котором перемещается диафрагма 18 с набором калиброванных отверстий 19.

Число отверстий в диафрагме выбирается по числу переходов, например при многопереходной штамповке.

Проходное сечение каждого отверстия рассчитывается, исходя из потребной энергии удара для соответствующего перехода при щтамповке.

Диафрагма 18 связана со штоками 20 пневматического цилиндра 21 посредством тяг 22 (фиг. 3).

Работа машины, например при многопереходной штамповке, происходит следующим образом.

В исходном положении рабочий шток 4 удерживается цангой 14 пневмомеханического спускового механизма и между ресивером и рабочей полостью цилиндра введена диафрагма 18 с отверствием 19, проходное сечение которого соответствует первому переходу при штамповке - сжатый воздух подается в полость В, а полость Г соединяется с атмосферой.

Поршень 16 опускается в крайнее нижнее положение и лепестки цанги 14 освобождаются от запирания. Шток 4 вместе с бабой 5 под воздействием большого перепада давления по обе стороны поршня (газ высокого давления - атмосфера) быстро разгоняется и производит удар по инструменту. После удара щтоки 13 гидравлических цилиндров 12 поднима;от рабочий шток 4 в исходное положение и он сжимает своим поршнем газ. В конце подъема рабочего штока коническая поверхность опорного кольца 15 разжимает лепестковую цангу

14, которая при дальнейшем подьеме под действием сил упругости охватывает кольцо снизу. Затем в полость Г подается воздух от сети, а полость В соединяется с атмосферой, одновременно с этим левая полос1ь пневмоцилиндра 21 через штуцер, соответствующий второму переходу при штамповке, соединяется с атмосферой.

Поршень 16 перемещается в крайнее верхнее положение и запирает цангу 14 своим буртом.

Диафрагма 18 вместе со щтоком 20 пневмоцнлиндра перемещается и между ресивером и рабочей полостью устанавливается отверстие, соответствующее второму переходу.

Одновременно с этим штоки 13 начинают опускаться в нижнее положение.

Далее цикл повторяется в той же последовательности для второго и последующих переходов при штамповке.

Предмет изобретения

Машина для скоростного деформирования металлов по авт. св. № 183573, отличающаяся тем, что, с целью обеспечения возможности регулирования частоты и энергии ударов, она снабжена смонтированным в корпусе цилиндра между его рабочей частью и ресивером диафрагмодержателем и установленной в направляющих диафрагмодержателя перпендикулярно направлению перемещения бойка сменной диафрагмой с выполненными в

ней калиброванными отверстиями, а также закрепленным на корпусе цилиндра приводным пневмоцилиндром, щток поршня которого соединен с диафрагмой.

iX-tTLTp-Jlb7 1

I

ftf ir

11 ; И

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмогидравлический молот | 1971 |

|

SU424648A1 |

| Пневмогидравлический молот | 1973 |

|

SU560690A2 |

| БЕСШАБОТНЫЙ МОЛОТ | 1980 |

|

SU951808A1 |

| Высокоскоростная машина для обработки металлов давлением | 1972 |

|

SU484930A1 |

| Высокоскоростной молот | 1979 |

|

SU846038A1 |

| ПРИВОД МОЛОТА | 1970 |

|

SU284887A1 |

| Высокоскоростной молот | 1986 |

|

SU1428524A1 |

| ВЫСОКОСКОРОСТНОЙ молот | 1969 |

|

SU251357A1 |

| Гидропривод штамповочного молота | 1972 |

|

SU401094A1 |

| ВЫСОКОСКОРОСТНОЙ МОЛОТ | 1972 |

|

SU420375A1 |

Даты

1974-03-15—Публикация

1972-06-27—Подача