(54) ВЫСОКОСКОРОСТНОЙ МОЛОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОД МОЛОТА | 1971 |

|

SU305950A1 |

| Гидропривод штамповочного молота | 1972 |

|

SU401094A1 |

| Гидропривод штамповочного молота | 1971 |

|

SU405254A1 |

| Гидравлический привод штамповочного молота | 1989 |

|

SU1682024A1 |

| Пневматический молот | 1972 |

|

SU454078A1 |

| ВЫСОКОСКОРОСТНОЙ молот с ПРИВОДОМ | 1973 |

|

SU393017A1 |

| Пневмогидравлический молот | 1971 |

|

SU424648A1 |

| Гидропривод штамповочного молота | 1973 |

|

SU496767A1 |

| Устройство для производства разделительных операций | 1987 |

|

SU1712074A1 |

| Механогидравлический привод пресса | 1980 |

|

SU863416A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовом оборудовании.

Известен высокоскоростной молот, содержащий станину, в направляющих которой установлена рама с инструментом, закрепленные на станине ресивер с отверстиями и установленные в них с возможностью перемещения бабу молота, и расположенный соосно ей плунжер, связанный с поперечиной рамы, а также приводной кривощипношатунный механизм 1.

Недостатками этого молота являются низкая производительность и надежность.

Цель изобретения - повыщение производительности и надежности молота.

Указанная цель достигается тем, что молот снабжен размещенными в станине рабочим цилиндром с установленны.м в нем поршнем, связанным через щток с бабой молота и картером, в котором смонтирован кривошипно-щатунный механизм, щатун которого выполнен в виде шарнирно установленного в станине с возможностью сообщения со штоковой полостью рабочего цилиндра, вспомогательного цилиндра и входящего в него полого плунжера, при этом на поверхности кривошипного вала предусмотре | дугообразный паз для соединения полости вспомогательного цилиндра с картером, дополнительно соединенным с упомянутым цилиндром магистралью с установленны.м в ней управляемым перепускным клапано.м, а поршневая полость рабочего цилиндра постоянно соединена с ат.мосферой.

Кроме того, в магистрали, соединяющей вспомогательный цилиндр со штоковой полостью рабочего цилиндра, установлен управляемый клапанный распределитель.

10

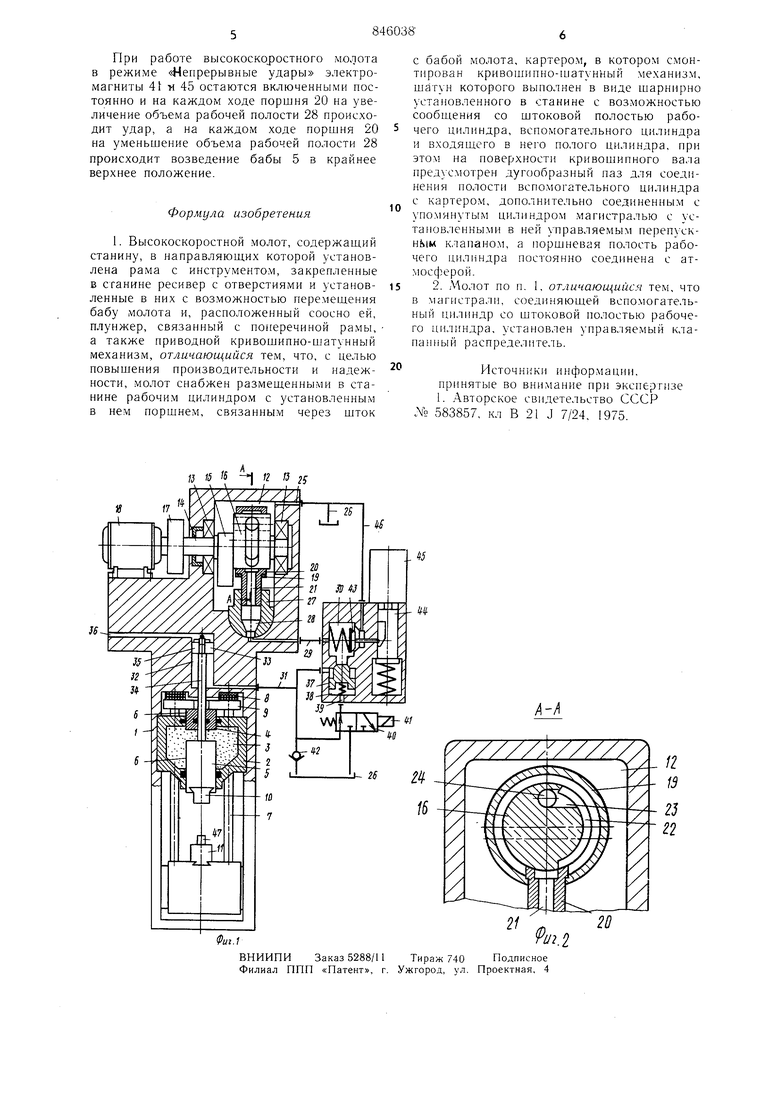

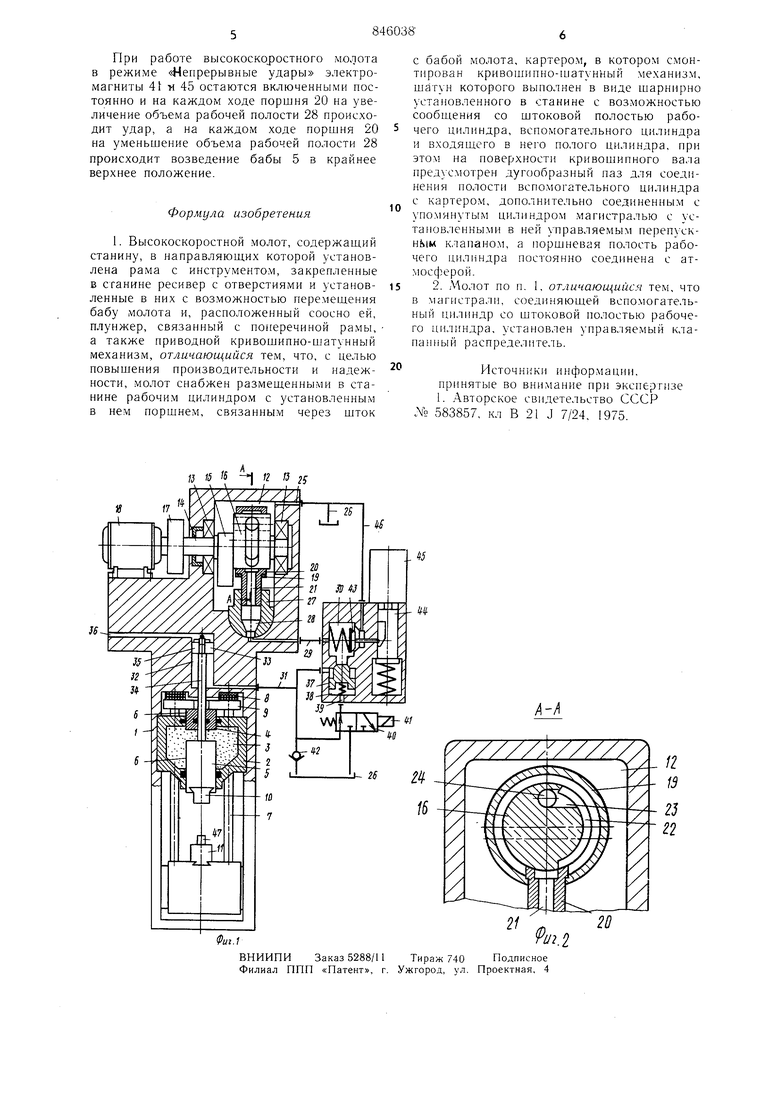

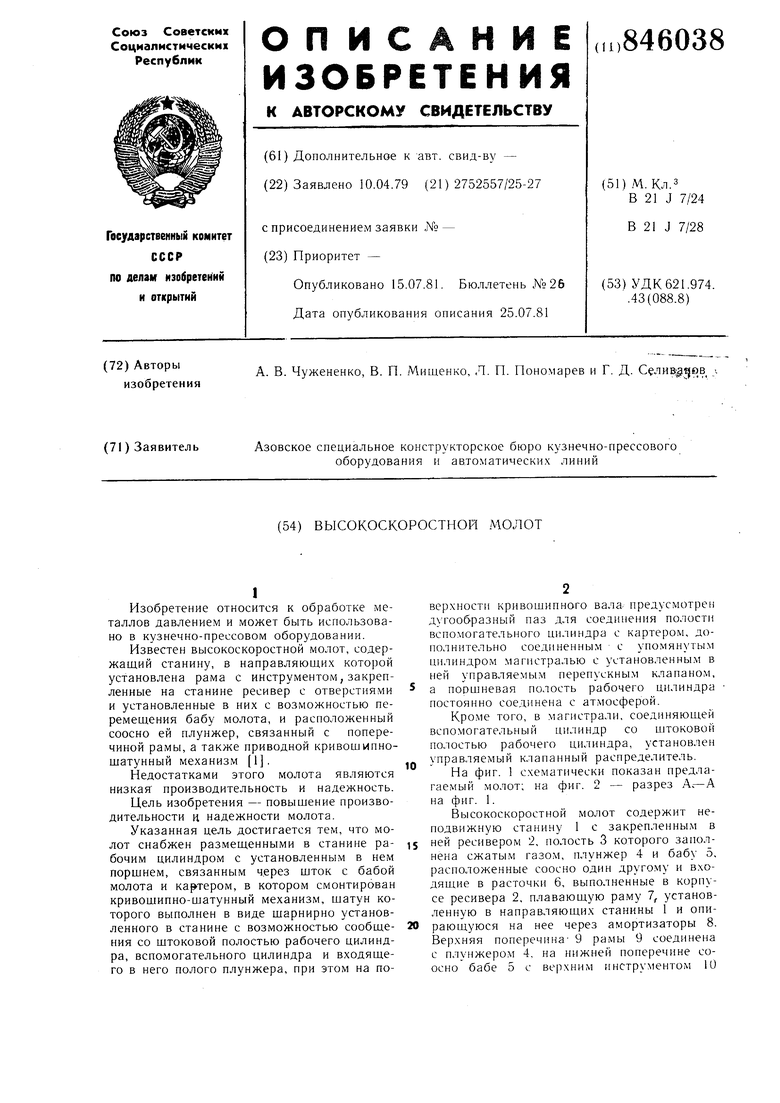

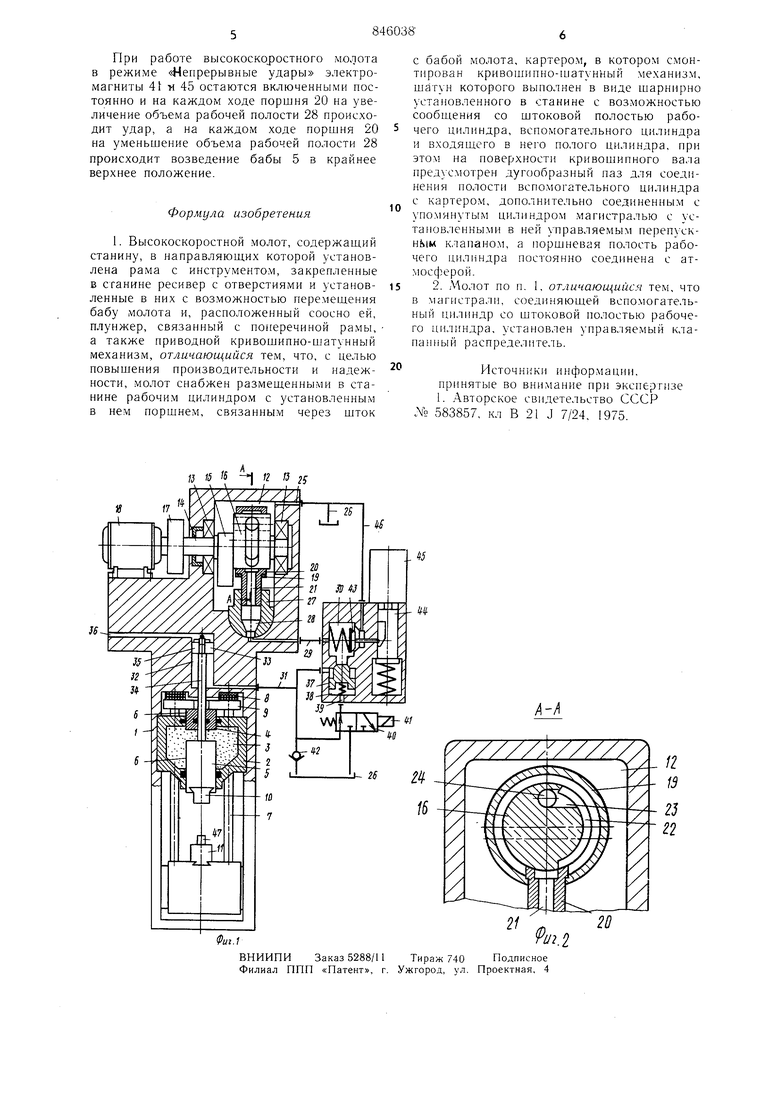

На фиг. 1 схематически показан предлагаемый молот; на фиг. 2 - разрез Аг-А на фиг. 1.

Высокоскоростной молот содержит неподвижную станину 1 с закрепленным в 15 ней ресивером 2, полость 3 которого заполнена сжатым газом, плунжер 4 и бабу 5, расположенные соосно один другому и входящие в расточки 6, выполненные в корпусе ресивера 2, плавающую раму 7, установленную в направляющих станины 1 и опирающуюся на нее через амортизаторы 8. Верхняя поперечина- 9 рамы 9 соединена с плунжером 4. на нижней поперечине соосно бабе 5 с верхним инструментом 10

закреплен нижний инструмент 11. В станине 1 выполнен картер 12, в котором на иодшйпниках 3 установлен кривои.ипный вал 14, имеющий противовес 15 и кривошип 16. На наружном коице кривошипного вала 14 установлен маховик 17, кинематически связанный с валом электродвигателя 18. На кривоишпе 16 удерживается кольцом 19 полый плунжер 20 с осевым каналом 21. На цилиндрической поверхности кривошипа 15 выполнен дугообразный паз 2., который отверстиями 23 и 24 гидравлически сообщен с картером 12 сообщенным каналом 25 с емкостью 26, заполненной рабочей жидкостью. Плунжер 20 образует в опер.том сферическим шарниром на станину 1 вспомогательном цилиндре 27 рабочую полоеть 28, которая магистралью 29, полостью 30 и .магистралью 31 соединена со штоковой нолостью 32, рабочего цилиндра 33, и установленными в ней штоко.м 34 и 35. Полость над поршнем 35 сообщена с атмосферой канало.м 36. Полость 30 сообщена с магистралью 31 через управляе.мый клапанный раснределитель 37, управляющая полость 38 которого сообщена каналом 39 с одной из линий трехлинейного клапанного распределителя 40, управляемого электромаг 1итом 41. Вторая линия распределителя 40 подключена к ма|истрали 31, а третья - coo6nj,eHa магистралью с емкостью 26. Магистраль 31 сообщена с емкостью 26 через обратный клаиаи 42, установленный с возможностью ирохода рабочей жидкости из емкости 26 в магистраль 31, при возникновении разрежения в последней. В нолости 30 установлен подпружинепный перепуекной клапан 43, управляемый через подпружиненный толкатель 44 электромагнито.м 45. Полость иод перепускным клапаном 43 сообщена магистралью 46 с емкостью 26. Г1одлежаш.ая обработке заготовка 47 установлена на нижнем инструменте 11.

Выеокоскоростиой молот работает следующим образом.

Перед работой высокоскоростного молота в режимах «Одиночный удар и «Непрерывные удары баба 5 находится в крайнем верхнем положении, электромагниты 41 и 45 обесточены, двухлинейный клапанный распределитель 37 закрыт, перепускной клапан 43 открыт, электродвигатель 18 включен. Вращаемый электродвигателе.м 18 вал 14 обеспечивает кривошипом 16 и кольцом 19 возвратно-поступательпое перемещение норП1НЯ 20 в цилиндре 27. Нри этом при движении поршня 20 на увеличение объема 28 последняя заполняется рабочей полости рабочей жидкостью. поступающей из емкости 26 как по каналу 25 и осевому каналу 21, сообщенному через паз 22 и отверстия 23 и 24 с картером 12, так и по .магистрали 46 через открытый перепускной клапан 43, полость 30 и магистраль 29. При движении

поршня 20 на уменьшение объема рабочей камеры оеевой канал 21 перекрывается цилиндрической поверхностью кривошипа 16 и рабочая жидкость вытесняется в емкость 26 только по .магистрали 29, через полость 30, открытый перепускной клапан 43 и по магистрали 46.

Для нанесения одиночного удара включаются электромагниты 41 и 45 в- момент начала движения поршня 20 на увеличение объе.ма рабочей полости 28, при этом клапанный распределитель 40 сообщает управляюш,ую полость 38 клапанного распределителя 37 со сливом, а перепускной кланан 43 закрывается. Клапан распределителя 37 под действием давления жидкости, находящейся в щтоковой полости 32, открывается, соединяя штоковую полость 32 с емкостью 26 через полость 30, .магистраль 29, рабочую полоеть 28, осевой канал 21, паз 22, отверстия 23, 24, картер 12 и .магистраль 25. Начинается ход разгона бабы 5 под действие.м давления газа, находящегося в полости 3 ресивера 2. Энергия газа трансформируется в кине.матическую энергию поступательного перемещения бабы 5, используемую для деформирования заготовки 47, находящейся на нижнем инструменте И.

По окончании процесса дефор.мирования заготовки 47 баба 5 останавливается, а получивщая ускорение при перемещении бабы 5 рабочая жидкость, находящаяся в щтоковой полости 32, продолжает перемещение в емкость 26 и создает разрежение в щтоковой полости 32, магистрали 31, и полости 30. Под действием разрежения клапан распределителя 37 закрывается, полость 32 и магистраль 31 заполняются рабочей жидкостью из емкости 26 через обратный клапан 42. Разгон бабы 5, деформирование заготовки и заполнение рабочей жидкостью щтоковой полости 32 происходят при движении поршня 20 на увеличение объема рабочей полости 28. Вытесняемая из рабочей полости 28 при движении поршня 20 на уменьшение объема рабочей полости 28 рабочая жидкость поступает в штоковую полость 32 и перемещает вверх поршень 35 и связанную с ним штоком 34 бабу 5.

После начала движения бабы 5 в крайнее верхнее положение электромагниты 41 и 45 отключаются и по окончании вытеснения рабочей жидкости из рабочей полости 28, т. е когда баба 5 находится в крайнем верхнем положении, происходит автоматическое закрытие клапанного распределителя 37 и открытие перепускного клапана 43. Синхронизация между угловым положением кривошипного вала 14 и .моментами включения и выключения электро.магнитов 41 и 45 осуществляется при помощи, напри.мер, бесконтактных конечных выключателей (не показаны).

Авторы

Даты

1981-07-15—Публикация

1979-04-10—Подача