1

Известны способы сушки термолабильных дисперсных материалов, например зерна, в восходящем потоке пизкотемперапурного теплоносителя с последующей досушкой в режиме фонтанирования.

С целью интенсификации тепломассообмена по предлагаемому способу перед фонтанированием газовзвесь направляют вниз навстречу высокотемпературному газовому потоку для придания частицам высушиваемого материала колебательного перемещения из иизкотемиературиой зоны в высокотемпературную; причем высокотемпературиый поток образуют путем разбавления топочных газов, прошедщих каталитическую насадку и высокотемпературный адсорбент, воздухом и полученную смесь дополнительно пропускают через адсорбент тонкой очистки; сушку в восходящем потоке ведут при температуре, равной 70- 120° С, а при колебательном движении частиц высушиваемого материала температуру соответственно в низкотемпературной и высокотемпературной зонах поддерживают в пределах 60-110° С и 400-600° С, а в зоне фонтаиирования - 80-200° С.

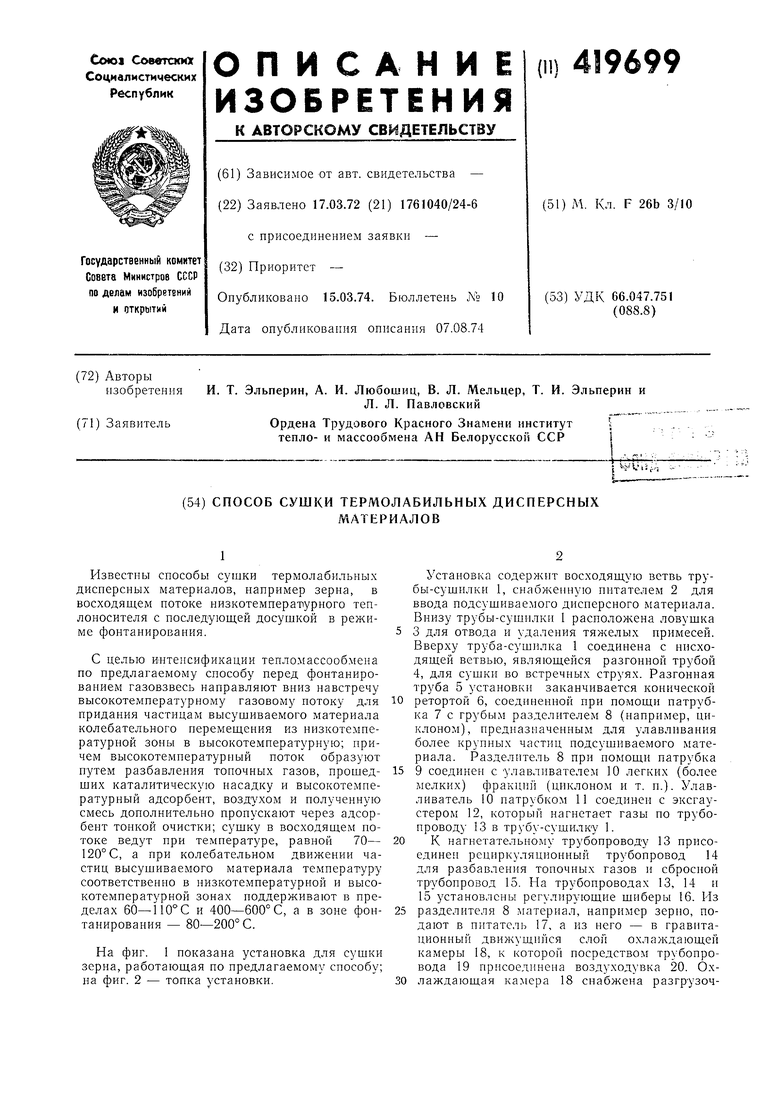

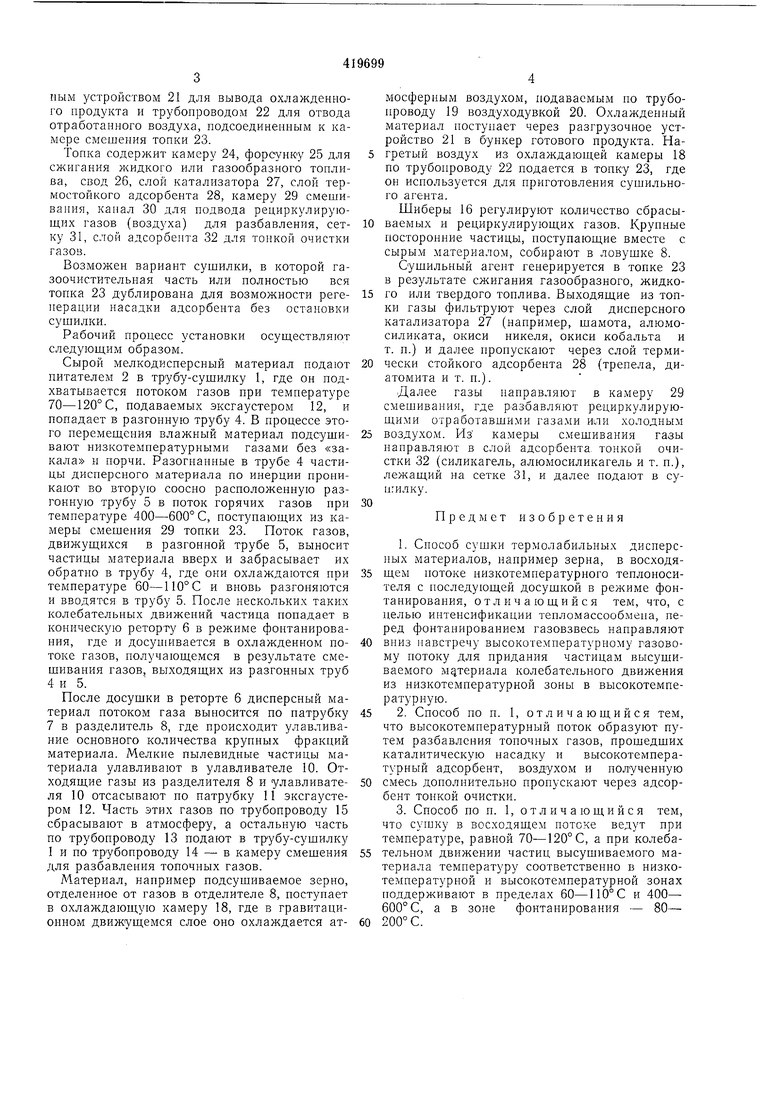

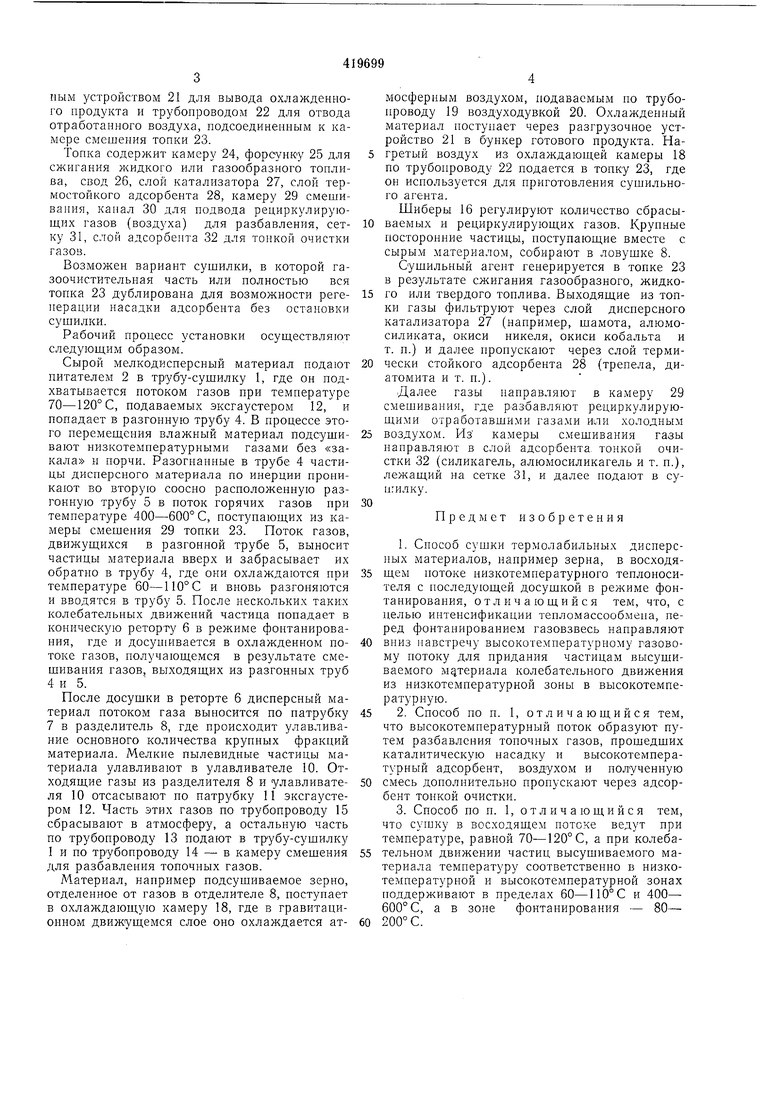

На фиг. 1 показана установка для сушки зерна, работающая по предлагаемому способу; на фиг. 2 - топка установки.

Установка содержит восходящую ветвь трубы-сущилки 1, снабженную питателем 2 для ввода подсушиваемого дисперсного материала. Внизу трубы-сушилки I расположена ловушка 3 для отвода и удаления тяжелых примесей. Вверху труба-сушилка 1 соединена с нисходящей ветвью, являюшейся разгонной трубой 4, для сушки во встречных струях. Разгонная труба 5 установки заканчивается конической ретортой 6, соединенной при помощи патрубка 7 с грубым разделителем 8 (например, циклоном), предназначенным для улавливания более крупных частиц подсушиваемого материала. Разделитель 8 при иомощи патрубка 9 соединен с улавливателем 10 легких (более мелких) фракций (циклоном и т. п.). Улавливатель 10 патрубком 11 соединен с эксгаустером 12, который нагнетает газы по трубопроводу 13 в трзбу-сушилку 1.

К нагнетательному трубопроводу 13 присоединен рециркуляционный трубопровод 14 для разбавления топочных газов и сбросной трубопровод 15. На трубопроводах 13, 14 и 15 установлены регулирующие шиберы 16. Из разделителя 8 материал, например зерно, подают в питатель 17, а из него - в гравитационный движущийся слой охлаждающей камеры 18, к которой посредством трубопровода 19 присоединена воздуходувка 20. Охлаждающая камера 18 снабжена разгрузочмым устройством 21 для вывода охлажденного продукта и трубопроводом 22 для отвода отработанного воздуха, подсоединенным к камере смешения топки 23.

Топка содержит камеру 24, форсунку 25 для сжигания жидкого или газообразного топлива, свод 26, слой катализатора 27, слой термостойкого адсорбента 28, камеру 29 смешивания, канал 30 для подвода рециркулирующих газов (воздуха) для разбавления, сетку 31, слой адсорбента 32 для тонкой очистки газов.

Возможен вариант сушилки, в которой газоочистительная часть или полностью вся топка 23 дублирована для возможности регенерации насадки адсорбента без остановки сушилки.

Рабочий процесс установки осуш,ествля1от следуюш,им образом.

Сырой мелкодисперсный материал подают питателем 2 в трубу-сушилку I, где он подхватывается потоком газов при температуре 70-120° С, подаваемых эксгаустером 12, и попадает в разгонную трубу 4. В процессе этого перемеш,ения влажный материал подсушивают низкотемпературными газами без «закала и порчи. Разогнанные в трубе 4 частицы дисперсного материала по инерции проникают во вторую сооспо расположенную разгонную трубу 5 в поток горячих газов при температуре 400-600° С, постуцаюш,их из камеры смешения 29 топки 23. Поток газов, движуш:ихся в разгонной трубе 5, выносит частицы материала вверх и забрасывает их обратно в трубу 4, где они охлаждаются при температуре 60-110° С и вновь разгоняются и вводятся в трубу 5. После нескольких таких колебательных движений частица попадает в коническую реторту 6 в режиме фонтанирования, где и досушивается в охлажденном потоке газов, получающемся в результате смешивания газов, выходящих из разгонных труб 4 и 5.

После досушки в реторте 6 дисперсный материал потоком газа выносится по патрубку 7 в разделитель 8, где происходит улавливание основного количества крупных фракций материала. Мелкие пылевидные частицы материала улавливают в улавливателе 10. Отходящие газы из разделителя 8 и улавливателя 10 отсасывают по патрубку И эксгаустером 12. Часть этих газов по трубопроводу 15 сбрасывают в атмосферу, а остальную часть по трубопроводу 13 подают в трубу-сушилку I и по трубопроводу 14 - в камеру смешения для разбавления топочных газов.

Материал, например подсушиваемое зерно, отделенное от газов в отделителе 8, поступает в охлаждающую камеру 18, где в гравитационном движущемся слое оно охлаждается атмосферным воздухом, подаваемым по трубопроводу 19 воздуходувкой 20. Охлажденный материал поступает через разгрузочное устройство 21 в бункер готового продукта. Нагретый воздух из охлаждающей камеры 18 по трубопроводу 22 подается в топку 23, где он используется для приготовления сушильного агента.

Шиберы 16 регулируют количество сбрасываемых и рециркулирующих газов. Крупные посторонние частицы, поступающие вместе с сырым материалом, собирают в ловушке 8.

Сушильный агент генерируется в топке 23 в результате сжигания газообразного, жидкого или твердого топлива. Выходящие из топки газы фильтруют через слой дисперсного катализатора 27 (например, шамота, алюмосиликата, окиси никеля, окиси кобальта и т. п.) и далее пропускают через слой термически стойкого адсорбента 28 (трепела, диатомита и т. п.).

Далее газы направляют в камеру 29 смешивания, где р азбавляют рециркулирующими отработавшими газа.ми или холодным воздухом. Из камеры с.мешивания газы направляют в слой адсорбента, тонкой очистки 32 (силикагель, алюмосиликагель и т. п.), лежащий на сетке 31, и далее подают в су11ИЛКу.

Предмет изобретения

1.Способ сушки термолабильных дисперсных материалов, например зерна, в восходящем потоке низкоте.мпературного теплоносителя с последующей досушкой в режиме фонтанирования, отличающийся тем, что, с целью интенсификации тепломассообмена, перед фонтанированием газовзвесь направляют вниз навстречу высокотемпературному газовому потоку для придания частицам высушиваемого материала колебательного движения из низкотемпературной зоны в высокотемпературную.

2.Способ по п. 1, отличающийся тем, что высокотемпературный поток образуют путем разбавления топочных газов, прошедших каталитическую насадку и высокотемпературный адсорбент, воздухом и полученную смесь дополпительно пропускают через адсорбент тонкой очистки.

3.Способ по п. 1, отличающийся тем, что сушку в восходящем потоке ведут при температуре, равной 70-120°С, а при колебательном движении частиц высушиваемого материала температуру соответственно в низкотемпературной п высокотемпературной зонах поддерживают в пределах 60-110° С и 400- 600° С, а в зоне фонтанирования - 80- 200° С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА ДЛЯ СЫПУЧИХ и ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU348835A1 |

| Установка для сушки мелкозернистых материалов | 1975 |

|

SU536376A1 |

| Сушилка для зерна и тому подобных материалов | 1955 |

|

SU101767A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗМЕЛЬЧЕННЫХМАТЕРИАЛОВ | 1968 |

|

SU207101A1 |

| Рециркуляционная зерносушилка | 1979 |

|

SU851043A2 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1971 |

|

SU428177A1 |

| МНОГОКАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2303757C1 |

| Теплообменник для газообразных теплоносителей | 1976 |

|

SU557254A2 |

| Способ сжигания топлива | 1977 |

|

SU727942A1 |

| Сушильная установка | 1975 |

|

SU569823A1 |

Л

16

сриг. 7

Даты

1974-03-15—Публикация

1972-03-17—Подача