Изобретение относится к способам производства безводного карналлита и может быть использовано в цветной металлургии при электролитическом получении магния.

Известен способ обезвоживания карналлита во взвешенном состоянии путем контактирования его сначала с основным потоком газа теплоносителя в трубе-сушилке, а затем с дополнительным потоком газа-теплоносителя, содержащего хлористый водород [1] Готовый безводный карналлит поступает на плавку в печь СКС.

Недостатком известного способа является неэкономичность процесса, связанная с повышенным расходом топлива, а также высокое содержание оксида магния в конечном продукте, вызывающее необходимость длительного отстоя в ванне печи для осаждения мелкодисперсных частиц, что также сказывается на экономичности процесса.

Наиболее близким аналогом к заявляемому способу является способ получения безводного карналлита, включающий обработку расплава исходного обезвоженного карналлита в циклонной камере продуктами сгорания жидкого или газообразного топлива [2] Помимо упомянутых продуктов сгорания для обезвоживания расплавленного карналлита в циклонную камеру подают также хлористый водород, который получают путем подачи газообразного хлора в факел горения топлива.

Полученный безводный карналлит стекает в миксер, где он отстаивается от твердых включений.

Существенными недостатками известного способа является низкое качество целевого продукта, обусловленное повышенным содержанием воды и оксида магния в карналлите вследствие высокой степени гидролиза хлористого магния, а также большой расход хлора (степень использования хлора не превышает 60%), что также отрицательно сказывается на экономичности процесса.

Заявляемое изобретение направлено на создание технологии получения безводного карналлита, обеспечивающей достижение высоких технико-экономических показателей процесса.

Технический результат, который может быть получен при осуществлении изобретения, состоит в повышении степени обезвоживания и снижения содержания в целевом продукте оксида магния за счет уменьшения степени гидролиза хлорида магния в процессе обезвоживания.

Указанный технический результат достигается тем, что в известном способе получения безводного карналлита, включающем обработку расплава исходного обезвоженного карналлита в циклонной камере продуктами сгорания углеродсодержащего топлива, согласно предлагаемому изобретению полученный расплав подвергают дополнительному обезвоживанию в барботажной зоне двухзонного миксера с подачей хлорирующе-восстановительной смеси под поверхность расплава, при этом соотношение расхода расплава, циркулирующего между барботажной и сифонной зонами миксера к расходу исходного обезвоженного карналлита составляет (30-35):1, а в качестве хлорирующе-восстановительной смеси используют продукты сгорания, полученные при сжигании углеродсодержащего топлива и хлора при величине коэффициента избытка окислителя, равной 0,8-0,85.

Сущность заявляемого изобретения состоит в следующем.

Обработка расплава, поступившего из циклонной камеры в двухзонный миксер, хлорирующе-восстановительной смесью, в качестве которой используют продукты сгорания, полученные при сжигании углеродсодержащего топлива и хлора при экспериментально установленной величине коэффициента избытка окислителя, равной 0,8-0,85, обеспечивает восстановление окиси магния до металла и практически мгновенное хлорирование.

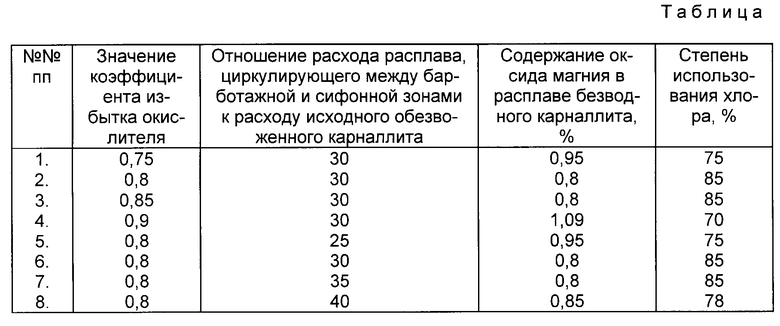

Осуществление циркуляции расплава между барботажной и сифонной зонами двухзонного миксера позволяет максимально использовать восстановительно-хлорирующий потенциал в расплаве. За счет многократной циркуляции расплава удается использовать меньший расход хлора на хлорирование и тем самым повысить степень его использования. Значение соотношения расхода расплава, циркулирующего между барботажной и сифонной зонами миксера в расходу исходной шихты получено экспериментальным путем с точки зрения получения оптимальных технологических показателей процесса (см.таблицу).

Подача хлорирующе-восстановительной смеси под поверхность расплава (иными словами барботаж расплава) позволяет значительно интенсифицировать процесс удаления остаточной влаги.

Ниже приведен пример, подтверждающий возможность осуществления изобретения с получением указанного выше технического результата.

Пример конкретной реализации заявляемого способа.

В вертикальную циклонную печь, оборудованную форсункой для сжигания мазута, расположенной в верхней части печи, загружают исходный обезвоженный карналлит. Мазут сжигается в футерованном канале тангенциально расположенным по отношению к циклонной печи. Загрузку карналлита производят в поток продуктов сгорания мазута на входе в циклонную печь. Скорость потока газов на входе в печь 120-140 м/с, расход мазута 65-70 кг на тонну обезвоженного карналлита. Расплавленный карналлит из печи поступает в барботажную зону миксера, отделенную от сифонной зоны перегородкой с перетоком в нижней части. Хлорирующе-восстановительная смесь, подаваемая через установленную в барботажной зоне форсунки, барботирует расплав, эжектируя его из сифонной зоны. В час через переток циркулирует 30 т расплава на 1 т загруженного обезвоженного карналлита. В мазутную форсунку подается хлор в смеси с воздухом в количестве 50 м3 на тонну расплавленного карналлита. Сжигание мазута в расплаве осуществляется с коэффициентом избытка окислителя α 0,85. Напряженность дутья форсунки 0,9-1,0 м3/м2•с. Расход топлива 9-10 кг мазута на тонну исходного обезвоженного карналлита. Полученный безводный карналлит содержит, MgCl2 51,1, MgO 0,8, KCl+NaCl остальное. Полученный безводный карналлит при температуре 780-800oС подается ковшами из миксера в электролизеры.

Результаты экспериментальных исследований приведены в таблице.

Как следует из полученных данных, оптимальные, с точки зрения получения высококачественного безводного карналлита и снижения расхода хлора, результаты получены при условии дополнительного обезвоживания расплава карналлита в барботажной зоне двухзонного миксера путем его барботажа хлорирующевосстановительной смесью, в качестве которой используют продукты сгорания6 полученные при сжигании углеродсодержащего топлива и хлора при величине коэффициента избытка окислителя, равной 0,8-0,85, при этом соотношение расхода расплава, циркулирующего между барботажной и сифонной зонами миксера к расходу исходного обезвоженного карналлита составляет (30-35):1.

Таким образом, заявляемый способ позволяет повысить экономичность процесса за счет уменьшения расхода хлора и улучшить качество конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 2001 |

|

RU2186155C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТОВОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2359911C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРНАЛЛИТОВОЙ ПЫЛИ, ОБРАЗУЮЩЕЙСЯ ПРИ ОБЕЗВОЖИВАНИИ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2005 |

|

RU2299178C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРНАЛЛИТОВОЙ ПЫЛИ ИЗ ЦИКЛОНОВ ПЕЧИ КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2333153C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТА К ЭЛЕКТРОЛИЗУ | 2004 |

|

RU2261228C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТОВОГО СЫРЬЯ К ПРОЦЕССУ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2009 |

|

RU2399588C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 1994 |

|

RU2082826C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165887C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

Использование: изобретение относится к способам производства безводного карналлита и может быть использовано в цветной металлургии при электролитическом получении магния. Сущность способа получения безводного карналлита состоит в том, что расплав исходного обезвоженного карналлита обрабатывают в циклонной камере продуктами сгорания углеродсодержащего топлива с последующей обработкой полученного расплава в барботажной зоне двухзонного миксера с подачей хлорирующевосстановительной смеси под поверхность расплава, при этом соотношение расхода расплава, циркулирующего между барботажной и сифонной зонами миксера, к расходу исходного обезвоженного карналлита составляет (30-35):1, а в качестве хлорирующе-восстановительной смеси используют продукты сгорания, полученные при сжигании углеродсодержащего топлива и хлора при величине коэффициента избытка окислителя, равной 0,8-0,85. Содержание оксида магния в целевом продукте снижается до 0,8%, повышается экономичность процесса за счет сокращения расхода хлора. 1 табл.

Способ получения безводного карналлита, включающий обработку расплава исходного обезвоженного карналлита в циклонной камере продуктами сгорания углеродсодержащего топлива, отличающийся тем, что полученный расплав подвергают дополнительному обезвоживанию в барботажной зоне двухзонного миксера с подачей хлорирующе-восстановительной смеси под поверхность расплава, при этом соотношение расхода расплава, циркулирующего между барботажной и сифонной зонами миксера, к расходу исходного обезвоженного карналлита составляет (30 35) 1, а в качестве хлорирующе-восстановительной смеси используют продукты сгорания, полученные при сжигании углеродсодержащего топлива и хлора при величине коэффициента избытка окислителя, равной 0,8 - 0,85.

| Способ обезвоживания карналлита | 1987 |

|

SU1527161A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обезвоживания карналлита в расплаве | 1972 |

|

SU700445A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-20—Публикация

1996-09-25—Подача