При горячей прокатке бандажного железа в последнее время для повышения экономичности всей установки все время увеличивали скорость прокатки, дойдя примерно до 12 м/сек против прежних, примерно MJceK. Между тем, такое увеличение скорости прокатки выгодно лишь в том случае, когда бандажное железо прокатывается до толщины не более, чем примерно в 1,5 или максимум в 1,25 мм. При прокатке еще более тонких бандажей возникают при больших скоростях прокатки значительные затруднения, вследствие чего вся установка уже работает неэкономично.

Согласно изобретению, для получения тонкого бандажного железа прокатка при горячем способе производится с большой скоростью лишь до толщины, не выходящей за вышеуказанный экономически выгодный предел максимум в 1,5 до 1,25 мм; дальнейшая же прокатка производится в прокатном стане с медленно вращающимися валками после нагревания бандажного железа примерно до 900-950°. Этот второй способ прокатки можно было бы назвать способом полугорячей прокатки. Прокатный стан для горячей прокатки работает благодаря этому значительно более экономично; при этом получается повышение производительности, которое может достигать 50°/о, а

также избегается значительный при высокой скорости прокат и износ валков и опор и расход жира. Бандажное железо при этом можно прокатывать не только до 1,0-0,9 мм, как это пробовали осуществить с отрицательным экономическим результатом в прокатных горячих станах с высокими скоростями, но создается также возможность доводить без затруднений толщину бандажного железа примерно 0,5 мм. Прокатный стан для полугорячей прокатки работает с значительной экономией в расходе энергии и требует для своего обслуживания незначительного персонала.

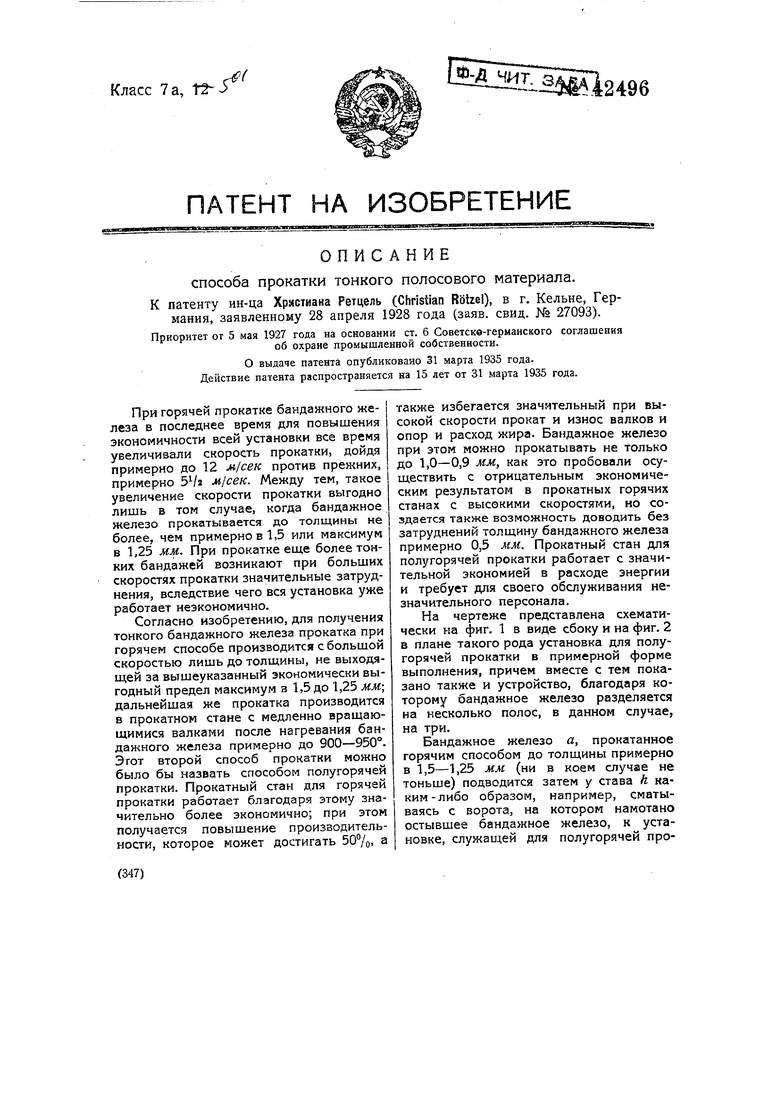

На чертеже представлена схематически на фиг. 1 в виде сбоку и на фиг. 2 в плане такого рода установка для полугорячей прокатки в примерной форме выполнения, причем вместе с тем показано также и устройство, благодаря которому бандажное железо разделяется на несколько полос, в данном случае, на три.

Бандажное железо а, прокатанное горячим способом до толщины примерно в 1,5-1,25 мм (ни в коем случае не тоньше) подводится затем у става h каким-либо образом, например, сматываясь с ворота, на котором намотано остывшее бандажное железо, к установке, служащей для полугорячей прокатки. Сначала оно разрезается циркульными ножницами с на три полосы, расстояние между которыми поддерживается здесь, а также и при дальнейшем движении, направляющими d. Разрезанная полоса пропускается затем через нагревательную печь е и нагревается примерно до 900-950. Печь может быть снабжена также и подогревателем. Разрезанное бандажное железо пропускается затем через первый стаз /, имеющий скорость примерно с 0,3-0,5 MJceK, затем последовательно проходит через второй став h со скоростью примерно в 0,5-0,8 м/сек и затем через третий став i со скоростью примерно в 0,8- 1,2 м/сек. QaMo собой разумеется, что скорость прокатки может варьироваться в зависимости от размеров, но всегда зависит также и от степени вытягивания, которому подвергается бандажное железо во время ступенчатой прокатки. Разделенное на полосы железо наматывается в заключение на ворот k,

Опоры различных прркатных ставов выгодно выполнять, как обычно, роликовыми; равным образом выгодно подпирать валки особыми упорными валками. У каждого, или по меньшей мере, у первого става / выгодно располагать скребки /и, служащие для удаления окалины. Еще горячее бандажное железо можно по пути к вороту пропускать также через масляную ванну или т. п. с тем, чтобы покрыть его предохраняющим от ржавчины слоем. Число ставов, а следовательно и число различных ступеней прокатки может быть различным, однако, особенно целесообразна прокатка в трех ступенях.

Нагревание бандажного железа до температуры примерно в выгодно производить, как на то было указано, в нагревательных печах, однако, это нагревание могло бы быть осуществлено также и другим путем, например, с помощью электричества.

Разрезание бандажного железа, соединенное с полугорячей прокаткой, знательно увеличивает производительность. Можно было бы разделить бандажное железо также и на полосы различной щирины, что равным образом имеет а экономическом отношении большое значение.

Описанный выше способ (с разрезкой на полосы или без таковой) особенно пригоден для переработки сырых железных полос, которые без этого были бы непригодны к употреблению в виду неравномерности поперечного сечения, а также может быть и из-за ржавчины.

Переработкой способом полугорячей прокатки получается выравнивание, а также и очистка железных полос. Этот способ даже в том случае, когда сырая железная полоса имеет неравномерную, например, волнистую форму, может быть существенным образом улучшен тем, что перед прокаткой железо подвергается выравниванию, заключающемуся в том, что выходящее из горячего стана бандажное железо пропускается через пару осаживающих валков; эти валки схватывают полосу по бокам и сжимают ее в своих ручьях, благодаря чему поперечное сечение бандажного железа принимает повсюду равномерную форму, соответствующую профилю ручья. Ручьям выгодно при этом придавать такие размеры, чтобы одновременно происходило также и уменьшение поперечного сечения, следовательно, вытягивание железной полосы; после этого дальнейшее утончение и вытягивание переходит к устройству, примыкающему к описанному. Благодаря тому, что осаживающие валки одновременно действуют также и растягивающим образом, бандажное железо подвергается одновременно также и выпрямлению в случае, если оно имеет искривления в плоскости его ширины. Переработку в полосовое железо сырого материала, даже и не обладающего профилем бандажного железа, как-то овального, круглого, квадратного и т. д. сечения, легко производить этим способом, и притом во многих случаях даже без предварительного выравнивания.

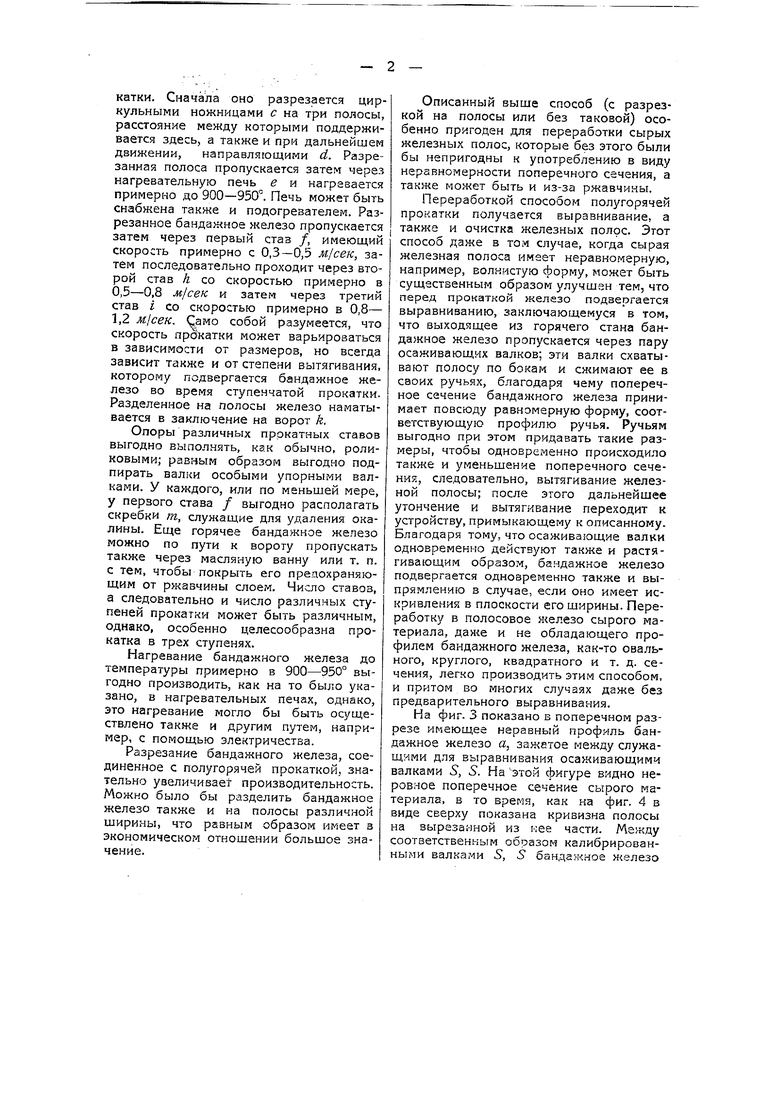

На фиг. 3 показано в поперечном разрезе имеющее неравный профиль бандажное железо а, зажатое между служащими для выравнивания осаживающими валками S, S. На этой фигуре видно неровяое поперечное сечение сырого материала, в то время, как на фиг. 4 в виде сверху показана кривизна полосы на вырезанной из нее части. Между соответственным образом калибрированными валка.ми S, S бандажное железо

а подвергается осаживанию с обеих сторон, но одновременно также сужается и его поперечное сечение, и следовательно полоса вытягивается. Поперечное сечение может быть уменьшено примерно на 40/о.

На фиг. 5 показано схематически, каким образом служащее для выравнивания устройство соединяется с прокатным станом. Разрезание бандажного железа, которое могло бы быть предпринято после выравнивания здесь не применено. Железная полоса а по выходе из нагревательной печи е попадает сначала в осаживающие валки S, S с вертикально установленными осями, а затем пропускается через стазы /, А и г, валки которых располагаются горизонтально. Бандажное железо а в заключение наматывается на ворот k. Несколько подобных воротов устанавливается для того, чтобы можно было наматывать полосу на различные ворота или чтобы можно было прокатывать одновременно несколько полос, пропуская их через расположенные друг над другом валки. Пунктир указывает на то, что вся установка может быть сдвоена. Далее показано, что привод к различным валкам может быть осуществлен от одного единственного главного привода и, в то время, как ворота снабжаются особым приводом. Впрочем, осаживающие валки S, S могли бы быть установлены также и не вертикально, а горизонтально. В этом случае полосу пришлось бы при переходе к горизонтально расположенным валкам / повернуть на угол в 90.

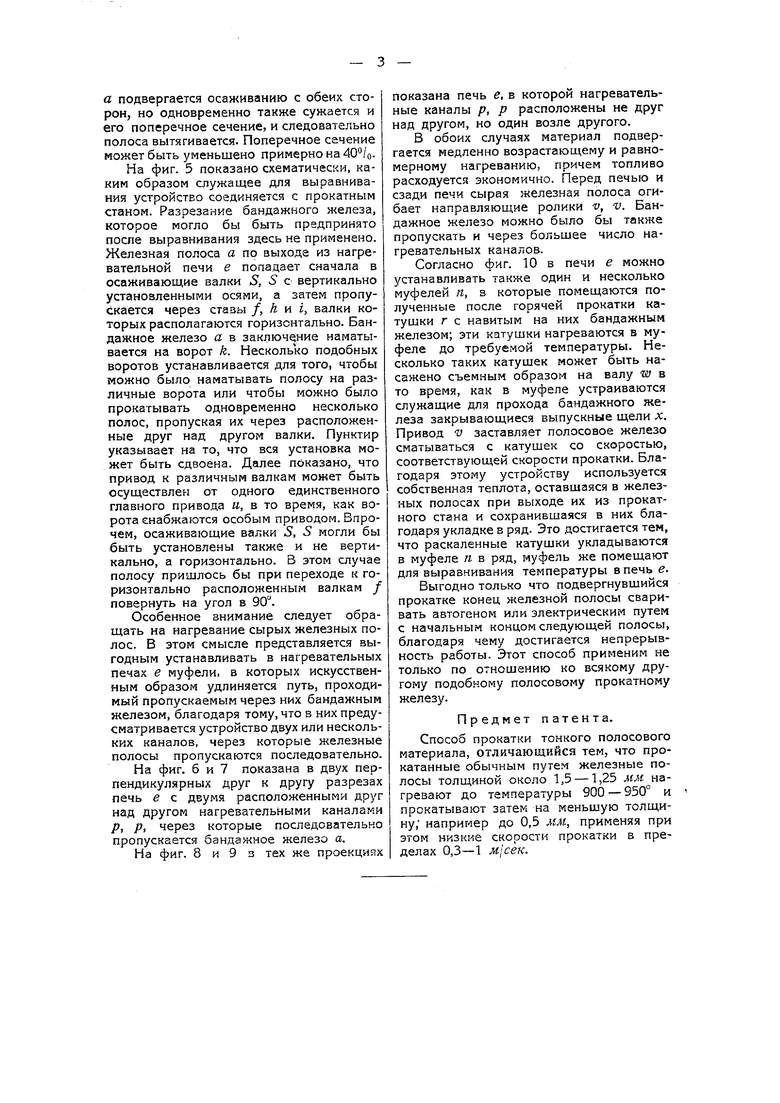

Особенное внимание следует обращать на нагревание сырых железных полос. В этом смысле представляется выгодным устанавливать в нагревательных печах е муфели, в которых искусственным образом удлиняется путь, проходимый пропускаемым через них бандажным железом, благодаря тому, что в них предусматривается устройство двух или нескольких каналов, через которые железные полосы пропускаются последовательно.

На фиг. б и 7 показана в двух перпендикулярных друг к другу разрезах печь е с двумя расположенными друг над другом нагревательными каналами р, р, через которые последовательно пропускается бандажное железо а.

На фиг. 8 и 9 3 тех же проекциях

показана печь е, в которой нагревательные каналы р, р расположены не друг над другом, но один возле другого.

В обоих случаях материал подвергается медленно возрастающему и равномерному нагреванию, причем топливо расходуется экономично. Перед печью и сзади печи сырая железная полоса огибает направляющие ролики -У, v. Бандажное железо можно было бы также пропускать и через большее число нагревательных каналов.

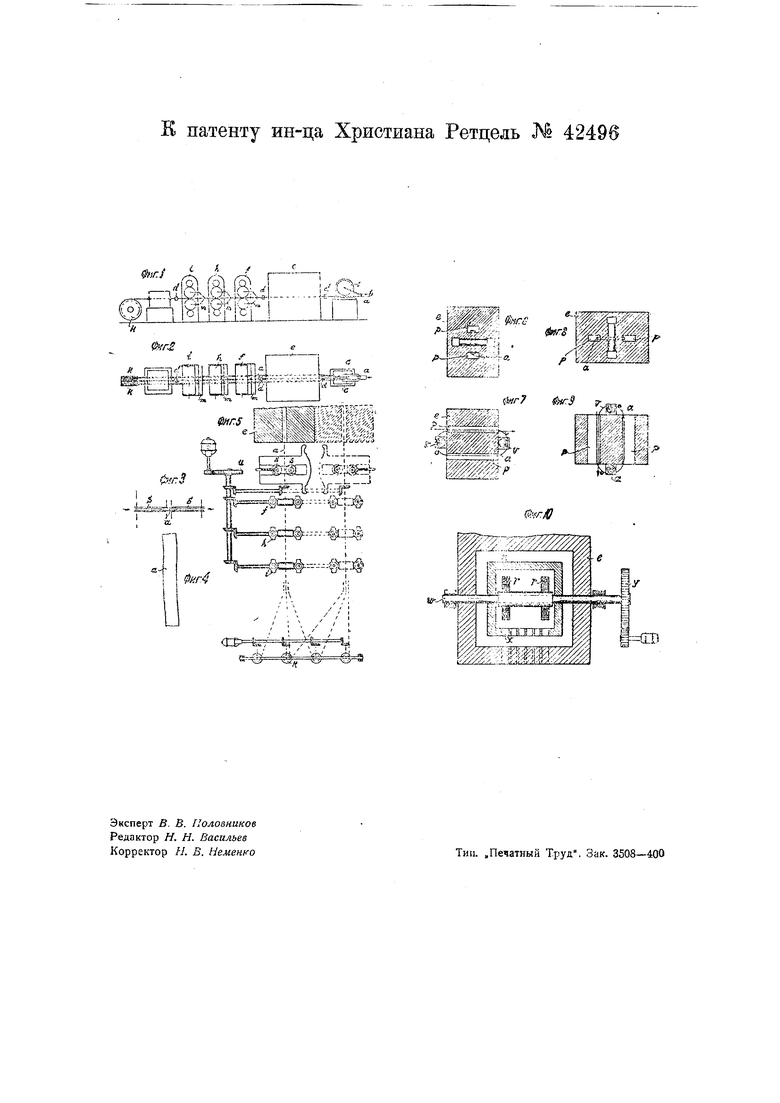

Согласно фиг. 10 в печи е можно устанавливать также один и несколько муфелей п, в которые помещаются полученные после горячей прокатки катушки г с навитым на них бандажным железом; эти катушки нагреваются в муфеле до требуемой температуры. Несколько таких катушек может быть насажено съемным образом на валу w в то время, как в муфеле устраиваются служащие для прохода бандажного железа закрывающиеся выпускные щели х. Привод v заставляет полосовое железо сматываться с катушек со скоростью, соответствующей скорости прокатки. Благодаря этому устройству используется собственная теплота, оставшаяся в железных полосах при выходе их из прокатного стана и сохранившаяся в них благодаря укладке в ряд. Это достигается тем, что раскаленные катушки укладываются в муфеле п в ряд, муфель же помещают для выравнивания температуры в печь е.

Выгодно только что подвергнувшийся прокатке конец железной полосы сваривать автогеном или электрическим путем с начальным концом следующей полосы, благодаря чему достигается непрерывность работы. Этот способ применим не только по отношению ко всякому другому подобному полосовому прокатному железу.

Предмет патента.

Способ прокатки тонкого полосового материала, отличающийся тем, что прокатанные обычным путем железные полосы толщиной около 1,5 -1,25 мм нагревают до температуры 900 - 950° и прокатывают затем на меньшую толщину; например до 0,5 мм, применяя при этом низкие скорости прокатки в пределах 0,3-1 MJceK.

.S,,, {i- f

W/-/., --ч ,1

-/giaa/

©М i ri ilt-T

:...-.

&fr

-.: s4: ---------:.§:r4

C. «Sssc i

Й

iiri

,.

(i y/:47

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛОСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2268098C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ КРЕМНИСТОЙ СТАЛИ ИЛИ МНОГОФАЗНОЙ СТАЛИ | 2008 |

|

RU2435657C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ | 2011 |

|

RU2537629C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПУНТОВОГО ПРОФИЛЯ ПОВЫШЕННОЙ ЖЕСТКОСТИ | 2015 |

|

RU2571029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ СТАЛИ | 2008 |

|

RU2434696C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНОЙ СТАЛИ И ТОНКОЙ ПОЛОСЫ | 2011 |

|

RU2552802C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ ИЛИ ЛИСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036030C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ ИЛИ ПРЕРЫВИСТОЙ РАЗВАЛЬЦОВКИ ГОРЯЧЕКАТАНОЙ ЛЕНТЫ | 1996 |

|

RU2174054C2 |

Авторы

Даты

1935-03-31—Публикация

1928-04-28—Подача