Изобретение относится к способу изготовления полугорячекатаных в двухфазной области, высокопрочных, тонких плоских изделий, в том числе большой ширины из отлитых непрерывным способом слитков большой или средней толщины или из тонких слитков в установке, состоящей из одно- или многоклетьевого чернового прокатного стана, рольганга для транспортировки прокатываемого материала и для качания, участка рольганга с откидными теплоизолирующими защитными колпаками, рихтовочного узла для рихтовки черновых лент, устройства для регулируемого индукционного нагрева черновых лент до определенной температуры по их длине и ширине, многоклетьевого чистового прокатного стана, выходного рольганга с устройствами для охлаждения горячей ленты, а также установленных за ними намоточных машин для намотки готовой ленты, причем в одно- или многоклетьевом черновом прокатном стане один или несколько слитков из углеродистых сталей со средним содержанием углерода от 0,2 до 0,8% или из легированных цементуемых или улучшаемых сталей прокатывают в две ступени с паузой для промежуточного охлаждения посредством качания на рольганге в одну или несколько черновых лент, черновые ленты за счет комбинированного действия защитных колпаков и устройства для индукционного нагрева нагревают до определенной температуры по длине и ширине и в многоклетьевом чистовом прокатном стане прокатывают в двухфазной области в тонкие, высокопрочные готовые ленты.

Изобретение относится также к установке для получения полугорячекатаных в двухфазной области, высокопрочных, тонких плоских изделий из отлитых непрерывным способом слитков большой, средней или малой толщины, состоящей из одно- или многоклетьевого чернового прокатного стана с закрываемым рольгангом, рихтовочного узла, устройства для индукционного нагрева, многоклетьевого чистового прокатного стана, выходного рольганга с устройством для охлаждения готовых лент, а также установленных за ними намоточных машин для намотки готовых лент.

Для получения горячекатаных лент в качестве исходного материала используют слитки толщиной более 150 мм или тонкие слитки толщиной 40-150 мм.

В случае отдельных слитков большой или средней толщины прокатные установки состоят, как правило, из одно- или многоклетьевого чернового прокатного стана, в котором слитки обжимают в несколько проходов в реверсивном режиме, а также многоклетьевого чистового прокатного стана или клети Стеккеля. Черновой прокатный стан рассчитан по производительности таким образом, чтобы можно было прокатать отлитые непрерывным способом слитки с начальной температурой 1250-1050°С в черновые ленты за одну ступень. Расстояния между нагревательной печью, клетью или клетями чернового прокатного стана и чистовым прокатным станом рассчитаны на реверсивный режим отдельных слитков, т.е. обеспечен свободный выход проката. Если перед чистовым прокатным станом имеется моталка для намотки черновой ленты, то расстояние между клетью или клетями чернового прокатного стана и чистовым прокатным станом может быть уменьшено. Приблизительно, равномерная температура по длине горячей ленты достигается либо посредством моталки между черновым и чистовым прокатными станами, посредством закрытых теплоизолирующими защитными колпаками участков рольганга, посредством уменьшения скорости в чистовом прокатном стане или посредством печных моталок перед и за клетью Стеккеля. В этих случаях речь идет о полунепрерывном процессе, т.е. черновой и чистовой прокатные станы работают, как правило, без связи между собой и прокатывают отдельные слитки. Прокатка в черновом прокатном стане происходит за одну ступень.

В случае тонких слитков следует различать прокатные установки для слитков толщиной 40-65 мм или свыше 65 мм в качестве исходного материала. Первые состоят из многоклетьевого чистового прокатного стана, выходного рольганга с устройствами для охлаждения горячей ленты до температуры намотки и машин для намотки горячей ленты. Прокатка происходит за одну ступень. Установки для прокатки тонких слитков свыше 65 мм состоят из необходимой при равной окончательной толщине большей работы деформации из одно- или многоклетьевого чернового прокатного стана для одного или нескольких проходов в направлении конца установки и многоклетьевого чистового прокатного стана, а также выходного рольганга с устройствами для охлаждения горячей ленты до температуры намотки и намоточных машин для намотки горячей ленты. Между станами черновой и чистовой прокатки находятся устройства для охлаждения или нагрева и/или намотки черновой ленты, которые обеспечивают необходимую входную температуру в чистовом прокатном стане. Если черновой и чистовой прокатные станы работают в связи между собой, то прокатка происходит за одну ступень. Если черновой и чистовой прокатные станы работают вне связи между собой, прокатка происходит соответственно за одну ступень.

Описанные прокатные установки рассчитывают и эксплуатируют, как правило, так, что деформация за отдельные проходы как в черновом, так и в чистовом прокатном стане для всех сталей происходит полностью аустенитно или в чистовом прокатном стане для низкоуглеродистых сталей также смешанно аустенитно-ферритно или для глубокообезуглероженных сталей аустенитно-ферритно или чисто ферритно.

При аустенитной прокатке температура прокатки лежит при всех проходах выше GOS-линии диаграммы железо-углерод. Для достижения мелкозернистой структуры конечная температура прокатки лежит в последних клетях чистового прокатного стана выше GOS-линии близко от нее.

При аустенитно-ферритной прокатке (двухфазная область) низкоуглеродистых сталей с содержанием углерода 0,03-0,07% температура прокатки лежит в последних или во всех клетях чистового прокатного стана ниже GOS-линии в пределах, приблизительно, 810-890°С. Это может быть достигнуто за счет снижения температуры выхода слитков из печи, примерно, с 1250°С до, примерно, 1050°С, из-за чего доля находящихся в растворе микролегирующих элементов уменьшается, а качество горячей ленты ухудшается. Возможно также снижение скорости прокатки без снижения температуры выхода из печи, в результате чего происходит большее охлаждение проката. Недостатком оказывается снижение производительности и большая разность температур между головной частью и концом ленты. Возможна комбинация обеих мер с названными недостатками.

При ферритной прокатке глубокообезуглероженных сталей снижение конечной температуры прокатки минимум до 720°С происходит за счет мер, уже названных в связи с аустенитно-ферритной прокаткой, включая их недостатки.

Охлаждение с аустенитного температурного диапазона до двухфазной области или до ферритного температурного диапазона может происходить между проходами с помощью воды, в результате чего кромки ленты охлаждаются сильнее, что оказывает отрицательное влияние на равномерность качества по ширине ленты. Возможным, например, при отсутствии связи между черновым и чистовым прокатными станами является также охлаждение на воздухе за счет качания на рольганге между черновым и чистовым прокатными станами. В течение этого времени, как правило, прокатку в черновом прокатном стане производить нельзя, поскольку охлаждающаяся, качающаяся черновая лента занимает рольганг между черновым и чистовым прокатными станами. Следовательно, производительность невелика.

При аустенитно-ферритной или ферритной прокатке низкие температуры достигаются только на последних двух-трех проходах, из-за чего обжатие в целевом температурном диапазоне невелико. Точка структурного превращения лежит внутри чистового прокатного стана и смещается за счет температурных влияний между клетями. Это приводит к уменьшениям усилий прокатки за счет более низкого сопротивления деформации материала после перехода в ферритный температурный диапазон. Это является недостатком для систем прогиба и установки валков в целях обеспечения толщины, профиля и контура, а также плоскостности готовой ленты, поскольку эти системы используют измеренное усилие прокатки в качестве выходного сигнала.

Поскольку структурное превращение аустенита в феррит зависит от времени, некоторые проходы всегда происходят в двухфазной области аустенит/феррит. Прокатка тонких готовых полос по этой технологии ограничена из-за допустимых нагрузок на клети и привод низкоуглеродистыми и глубокообезуглероженными сталями с низким, в целом, сопротивлением деформации.

При прокатке углеродистых сталей со средним содержанием углерода 0,2-0,8%, а также легированных цементуемых и улучшаемых сталей в двухфазной области достигаются структуры и механические свойства, почти соответствующие термообработанному состоянию. Достигаются очень высокие значения прочности на растяжение и предела текучести (>1000 Н/мм2). По сравнению с низкоуглеродистыми и глубокообезуглероженными сталями эти стали, однако, характеризуются намного более высоким сопротивлением деформации.

Начальные температуры превращения этих сталей лежат к тому же ниже, т.е. в зависимости от химического состава в диапазоне 830-730оС. В то время как с повышением температуры нагрева точка превращения смещается в сторону более низких температур, возрастание степени деформации при прокатке в аустенитной области вызывает смещение точки превращения в сторону более высоких температур. То же относится к температурам окончания превращения. Двухфазная область этих сталей лежит в зависимости от химического состава в температурном диапазоне 830-630°С. С понижением температуры возрастает сопротивление деформации. Уменьшение сопротивления деформации ниже начальной температуры превращения выражено значительно слабее, чем у низкоуглеродистых или глубокообезуглероженных сталей, или вообще не отмечается.

Поэтому полугорячая прокатка тонких лент из углеродистых сталей со средним содержанием углерода или из цементуемых и улучшаемых сталей с общим обжатием 50-80% в двухфазной области в промышленных установках при актуальном уровне техники при большой ширине лент (>1250 мм) невозможна без превышения допустимых нагрузок на клети и привод.

При этом уровне техники задача изобретения состоит в создании способа и установки для изготовления полугорячей прокаткой тонких лент из углеродистых сталей со средним содержанием углерода и из легированных цементуемых и улучшаемых сталей в двухфазной области аустенит/феррит, с помощью которых можно устранить названные выше недостатки и проблемы и реализовать технологии, известные также согласно уровню техники.

Решить эту задачу удается способом согласно изобретению с признаками, содержащимися в пункте 1 формулы, и с помощью установки для его осуществления с признаками, включенными в пункт 13 формулы изобретения.

Способ согласно изобретению рассчитан специально для прокатки тонких лент из углеродистой стали со средним содержанием углерода и из легированных цементуемых и улучшаемых сталей высокой прочности в двухфазной области, при этом он обеспечивает также реализацию технологий аустенитной прокатки и аустенитно-ферритной, а также ферритной прокатки низкоуглеродистых и глубокообезуглероженных сталей.

С помощью установки согласно изобретению отлитые непрерывным способом слитки даже большой ширины могут быть прокатаны в одно- или многоклетьевом черновом прокатном стане в две ступени, с паузой для промежуточного охлаждения посредством качания на рольганге, в одну или несколько черновых лент, черновые ленты за счет комбинированного действия теплоизолированных защитных колпаков и устройства для индукционного нагрева нагревают до определенной температуры по длине и ширине и в многоклетьевом чистовом прокатном стане прокатывают в двухфазной области в тонкие, высокопрочные готовые ленты.

В зависимости от обстоятельств необходимо иметь одну или две клети дуо или кватро в качестве чернового прокатного стана, рассчитанные также на прокатку черновых лент большой ширины при низких температурах, а также клети кватро и/или сексто в качестве чистового прокатного стана, рассчитанные также на прокатку готовых лент большой ширины в двухфазной области. Клети снабжены необходимыми при горячей и полугорячей деформации исполнительными органами и регулирующими контурами для целенаправленного управления температурой и для обеспечения требуемых допусков готовой продукции по толщине, профилю, плоскостности и материально-техническим, а также механическим свойствам.

Для оказания целенаправленного влияния на температуру прокатки в черновом прокатном стане перед и за одно- или многоклетьевым черновым прокатным станом требуются рольганги с отдельно приводимыми, синхронизированными участками. Для оказания целенаправленного влияния на температуру прокатки в чистовом прокатном стане перед чистовым прокатным станом требуется участок рольганга с откидными, теплоизолирующими защитными колпаками и индукционное устройство.

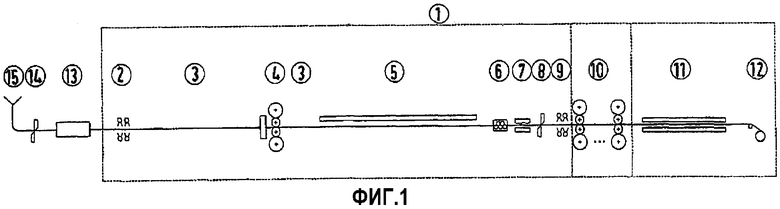

Установка согласно изобретению схематически изображена на фиг.1-4 и описана более подробно ниже.

Установка для изготовления плоских изделий состоит из литейной машины 15 для получения отлитых непрерывным способом слитков большой или средней толщины или тонких слитков, ножниц 14 для разделения слитка на куски, печи 13 для нагрева загружаемых холодными или горячими слитков или для выравнивания температуры тонких слитков до начальной температуры прокатки, устройства 2 для мокрого удаления окалины с нагретых слитков или слитков с выровненной температурой, рольганга 3 для транспортировки слитков или прокатываемого материала в направлении прокатки и для качания промежуточных лент при промежуточном охлаждении, одно- или многоклетьевого чернового прокатного стана 4 для раскатки слитков в черновые ленты, по меньшей мере, в две ступени, рольганговой зоны 5, снабженной откидными, теплоизолирующими защитными колпаками, рихтовочного узла 6 для рихтовки черновых лент, устройства 7 для индукционного регулируемого нагрева черновых лент до определенной температуры по их длине и ширине, ножниц 8 для обрезки головных частей черновых лент или для измельчения, устройства 9 для мокрого удаления окалины с черновых лент, многоклетьевого чистового прокатного стана 10 для раскатки черновых лент в готовые ленты, выходного рольганга с устройством 11 для охлаждения прокатанных готовых лент и одной или нескольких установленных за чистовым прокатным станом машин 12 для намотки готовой ленты.

Процесс прокатки начинается с извлечения слитков, нагретых до верхней температуры аустенита, или слитков после выравнивания температуры из печи 13 и последующего удаления окалины с поверхности слитков посредством устройства 2.

Затем следуют прокатка слитков в черновом прокатном стане 4 на первой ступени деформации и охлаждение промежуточных лент за счет качания промежуточных лент на участках 3 рольганга перед черновым прокатным станом или участках 3 и/или 5 за черновым прокатным станом до температуры немного выше GOS-линии диаграммы железо-углерод, т.е. немного выше начальной температуры превращения аустенита в феррит. После этого промежуточные ленты раскатывают согласно изобретению на второй ступени деформации в черновом прокатном стане 4 в черновые ленты, причем температура прокатки лежит немного выше начальной температуры превращения.

Преимущественно предусмотрено, что углеродистые стали, легированные цементуемые и улучшаемые стали высокой прочности на первой ступени деформации прокатывают с общим обжатием 40-70%, а на второй ступени деформации - с общим обжатием 60-80% при высоком сопротивлении деформации.

За счет этого на первой ступени деформации происходит превращение структуры слитка в прокатную структуру за счет полной рекристаллизации, а на второй ступени деформации - образование мелкозернистой, частично упрочненной структуры классов крупности 6-10 по DIN 50601.

За счет второй ступени деформации согласно изобретению начальная температура превращения прокатываемого материала перед прокаткой в чистовом прокатном стане 10 повышается, и превращение ускоряется, что благоприятствует прокатке тонких лент, поскольку сопротивление деформации при переходе аустенита в феррит сначала уменьшается, а с повышением температуры деформации, как правило, возрастает.

Преимущественно предусмотрено, что начальная температура второй ступени деформации в черновом прокатном стане 4 и время паузы между первой и второй ступенями деформации, а также общее время прокатки на второй ступени деформации оптимизированы так, что во время транспортировки черновой ленты от чернового прокатного стана к чистовому не требуется дополнительной паузы для промежуточного охлаждения за счет качания. Во время паузы для промежуточного охлаждения между первой и второй ступенями деформации откидные, теплоизолирующие защитные колпаки 5 откинуты, поэтому промежуточные ленты во время качания на рольганге могут свободно охлаждаться на воздухе.

В зависимости от толщины и длины черновой ленты толщины готовой ленты, скорости заправки в чистовой прокатный стан 10 и охлаждающего действия устройства 9 для мокрого удаления окалины перед чистовым прокатным станом 10 черновую ленту по всей ее длине и ширине за счет комбинированного действия закрытых защитных колпаков 5 и устройства 7 для индукционного нагрева равномерно нагревают до нужной температуры так, что прокатка в чистовом прокатном стане 10 происходит на всех проходах в двухфазной области.

При прокатке на второй ступени деформации в черновом прокатном стане в головной части и/или на конце черновой ленты может образоваться "лыжа" - прокатное загибание полосы, вызываемая вверх или вниз, прокаткой при температурах немного выше начальной температуры превращения. Перед поступлением черновых лент в устройство 7 для индукционного нагрева концы черновых лент рихтуют в рихтовочном узле 6.

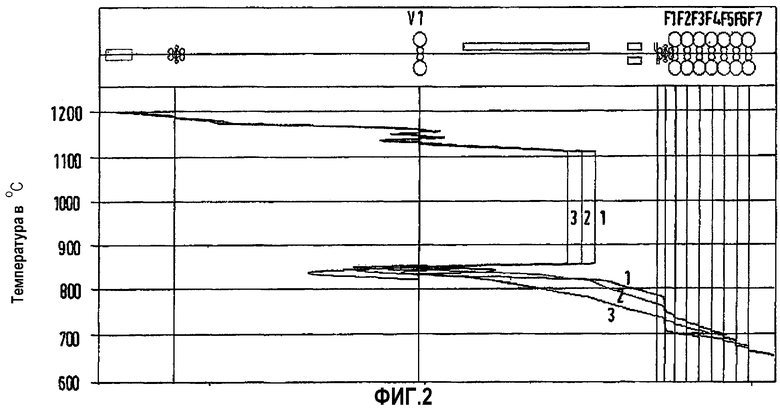

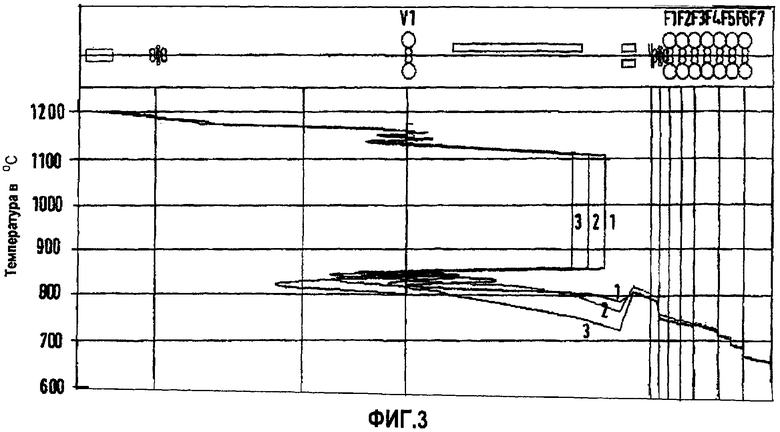

На фиг.2 и 3 изображены соответствующие температурные характеристики головной части 1, середины 2 и конца 3 в процессе прокатки во всей установке. Для тонких лент в верхней части толщины для образования равномерной температуры прокатки в чистовом прокатном стане по длине ленты используют только откинутые вниз, теплоизолирующие защитные колпаки (фиг.2). Устройство для индукционного нагрева может быть использовано для дополнительного нагрева кромок. Для тонких лент в нижней части толщины используют как откинутые вниз, теплоизолирующие защитные колпаки, так и устройство для индукционного нагрева (фиг.3) для создания равномерной температуры прокатки по длине и ширине ленты в чистовом прокатном стане.

Преимущественно прокатка в чистовом прокатном стане происходит на всех проходах в двухфазной области при общем обжатии 50-80%, благодаря чему для углеродистых сталей со средним содержанием углерода, легированных цементуемых и улучшаемых сталей достигаются высокие значения прочности свыше 1000 Н/мм2.

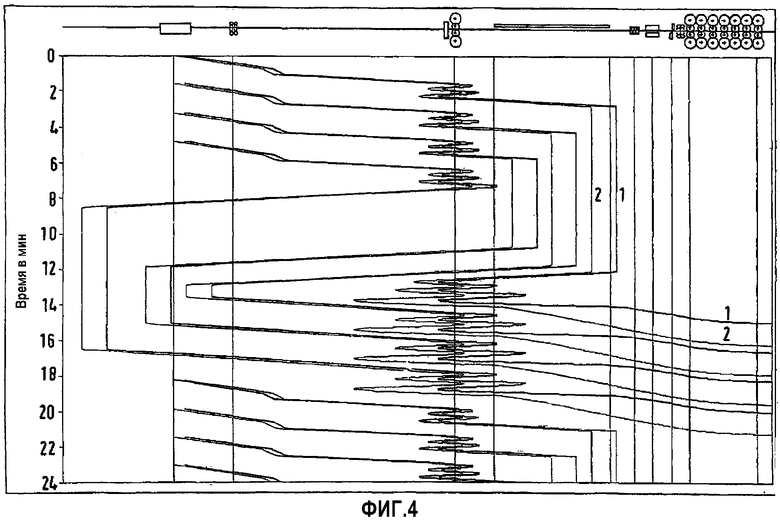

Во время паузы для промежуточного охлаждения промежуточной ленты между первой и второй ступенями деформации в черновом прокатном стане можно согласно изобретению осуществить прокатку одного или нескольких других слитков в промежуточные ленты. На фиг.4 изображено временное объединение процесса прокатки нескольких слитков или лент.

Кратное всего времени для второй ступени деформации в черновом прокатном стане, транспортировки черновой ленты к чистовому прокатному стану и прокатки в чистовом прокатном стане, которое короче времени паузы между первой и второй ступенями деформации в черновом прокатном стане, определяет число слитков, которые могут быть прокатаны в черновом прокатном стане на первой ступени деформации друг за другом при открытых защитных колпаках и могут быть подвергнуты качанию за черновой клетью для промежуточного охлаждения на рольганге.

Преимущественно предусмотрено, что промежуточные ленты, промежуточно охлажденные после первой ступени деформации в черновом прокатном стане, по истечении времени промежуточного охлаждения первой промежуточной ленты, за исключением ее самой, перемещают в виде группы или порознь друг за другом из положения на рольганге за черновой клетью в положение на рольганге перед черновой клетью без обжатия для дальнейшего промежуточного охлаждения посредством качания, а затем первую промежуточную ленту прокатывают на второй ступени деформации в черновой клети, после чего следуют другие промежуточные ленты при равном времени охлаждения (фиг.4).

Для качания промежуточных лент при промежуточном охлаждении за и перед черновой клетью предусмотрены отдельно приводимые, синхронизированные группы рольгангов.

После прокатки в двухфазной области в чистовом прокатном стане готовые ленты на выходном рольганге охлаждают в устройстве для охлаждения до определенной температуры намотки, благодаря чему достигнутая при прокатке благоприятная комбинация механических свойств сохраняется или качественно еще более повышается.

Перечень ссылочных позиций

Фиг.1 - установка:

1 - установка для изготовления полугорячей прокатки высокопрочных, тонких плоских продуктов в двухфазной области

2 - устройство для мокрого удаления окалины

3 - рольганг

4 - одно- или многоклетьевой черновой прокатный стан

5 - отрезок рольганга с откидными, теплоизолирующими защитными колпаками

6 - рихтовочный узел

7 - устройство для индукционного нагрева

8 - ножницы

9 - устройство для мокрого удаления окалины

10 - многоклетьевой чистовой прокатный стан

11 - устройство для охлаждения готовой ленты

12 - намоточная машина

13 - нагревательная или уравнительная печь

14 - ножницы

15 - литейная машина

Фиг.2 - температурная характеристика двухфазной прокатки без индукционного нагрева черновой ленты по ее длине:

1 - температурная характеристика головной части ленты

2 - температурная характеристика середины ленты

3 - температурная характеристика конца ленты

Фиг.3 - температурная характеристика двухфазной прокатки с индукционным нагревом черновой ленты по ее длине:

1 - температурная характеристика головной части ленты

2 - температурная характеристика середины ленты

3 - температурная характеристика конца ленты

Фиг.4 - временная схема многоштучной прокатки слитков:

1 - временная характеристика головной части первой ленты

2 - временная характеристика конца первой ленты

Изобретение относится к способу получения плоских изделий, в том числе большой ширины из отлитых непрерывным способом слитков большой или средней толщины или из тонких слитков, а также к установке для его осуществления. Техническим результатом изобретения является получение повышенных механических свойств стали и достижение структуры, почти соответствующими термообработанному состоянию стали. Способ осуществляют в установке, состоящей из одно- или многоклетьевого чернового прокатного стана, рольганга для транспортировки прокатываемого материала и при необходимости для качания, участка рольганга с откидными теплоизолирующими защитными колпаками, рихтовочного узла для рихтовки черновых лент, нагревательного устройства, в частности, для индукционного регулируемого нагрева черновых лент до определенной температуры по их длине и ширине, многоклетьевого чистового прокатного стана, выходного рольганга с устройствами для охлаждения горячей ленты, а также установленных за ними машин для намотки готовой ленты. В одно- или многоклетьевом черновом прокатном стане один или несколько слитков из углеродистых сталей со средним содержанием углерода 0,2-0,8% или из легированных цементуемых или улучшаемых сталей прокатывают в две ступени с паузой для промежуточного охлаждения посредством качания на рольганге в одну или несколько черновых лент. Черновые ленты за счет комбинированного действия защитных колпаков и устройства нагрева нагревают до определенной температуры по длине и ширине и в многоклетьевом чистовом прокатном стане прокатывают в двухфазной области в тонкие, высокопрочные готовые ленты. 2 н. и 11 з.п. ф-лы, 4 ил.

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ И/ИЛИ ЛИСТА | 1994 |

|

RU2114707C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ ИЛИ ЛИСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036030C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2128717C1 |

Авторы

Даты

2006-01-20—Публикация

2001-07-21—Подача