Изобретение относится к прокатному стану, в частности установке CSP, для изготовления полосы, в частности, трубной стали, и/или тонкой полосы, содержащей литейное устройство для создания тонкой заготовки, а также прокатный стан для прокатки тонкой заготовки в полосу или тонкую полосу.

Изготовление стальной полосы или стального листа посредством горячей прокатки достаточно описано в уровне техники. Соответствующие раскрытия содержатся, например, в статье P. Uranga и др. «Improvement of Microstructural Homogenity in Thermomechanical Processed Nb Steels by Thin Slab Casting», 43rd Mechanical Working and Steel Processing Conference, Charlotte, ISS, Vol. 39, страницы 511-529; в статье L. Klinkenberg и др. «Processing of Niobium Microalloyed API Grade Steel on a Thin Slab Plant», Material Science Forum, vols. 500-501, 2005, страницы 253-260, и в статье S. V. Subramanian и др., «Process modeling of microalloyed sreel for near net shane casting», Proc. Of the Int. Conf. On Thermomechanical Processing: «Mechanics, Microstructure», редакция E. J. Palmiere и др., The University of Sheffield, Sheffield, 2003, страницы 148-156.

Соответствующая родовому понятию установка предшествующего уровня техники раскрыта в ЕР 0721813 А1. Аналогичные решения раскрыты в ЕР 2258491 А1, WO 2007/073841 А1 и DE 102008029581 А1.

Установки CSP (Compact Strip Production) являются установками бесслитковой прокатки, в которых две раздельно работающие стадии процесса для изготовления стальных полос тесно связаны друг с другом, а именно разливка расплавленной стали в тонкие заготовки (тонкие слябы) и прокатка тонких заготовок в стальные полосы в прокатном стане. При этом прокатка отлитой перед этим заготовки осуществляется обычно с непосредственным использованием литейного тепла или посредством установки желаемой температуры прокатки с помощью уравнительной печи или устройства нагревания между литейной установкой и прокатным станом.

Обычные прокатные станы установки с толстыми заготовками имеют по меньшей мере одну предварительную клеть, соответственно толстолистовую клеть, и расположенный на расстоянии после этой предварительной клети, соответственно толстолистовой клети, чистовой прокатный стан. В то время как в предварительной клети, соответственно толстолистовой клети, тонкая заготовка прокатывается с реверсированием в промежуточную полосу с заранее заданной толщиной, прокатка в чистовом прокатном стане осуществляется в непрерывном режиме, для чего чистовой прокатный стан выполнен в виде непрерывного прокатного стана. В то время как расстояние между отдельными прокатными клетями таких чистовых прокатных станов обычно является постоянным и составляет обычно примерно 5,5 м, расстояние между предварительной клетью, соответственно толстолистовой клетью, и первой клетью чистового прокатного стана обычно во много раз больше, с целью обеспечения реверсивного режима прокатки в предварительной клети, соответственно толстолистовой клети. В этой связи расстояния между предварительной клетью, соответственно толстолистовой клетью, и чистовым прокатным станом нередко составляют примерно 50 м или больше.

Обычные прокатные станы имеют большую длину на основании обычно соосного расположения рольганга выдачи толстых заготовок, предварительной клети, соответственно толстолистовой клети, и чистового прокатного стана, и требуется много мощных прокатных клетей, за счет чего увеличиваются инвестиционные расходы. Энергетически обычные прокатные станы менее эффективны, чем установки CSP. Особенно при изготовлении тонкой полосы входная температура в чистовом прокатном стане является очень низкой, что затрудняет прокатку тонкой полосы. Изготовление трубной стали в обычном стане горячей прокатки полосы также связано с большими затратами времени из-за необходимого температурного режима и снижает производительность обычного стана для горячей прокатки полосы.

Поэтому задачей изобретения является создание прокатного стана указанного в начале вида, с помощью которого по меньшей мере уменьшаются указанные выше недостатки. Эта задача решена, согласно изобретению, с помощью прокатного стана, содержащего признаки пункта 1 формулы изобретения. Предпочтительные варианты выполнения изобретения приведены в зависимых пунктах формулы изобретения.

Прокатный стан, согласно изобретению, в частности, установки CSP, предпочтительно состоит из компактного прокатного стана для изготовления металлических полос, преимущественно трубной стали и/или тонкой полосы, в котором между двумя следующими друг за другом чистовыми клетями Fi и Fi+1 предусмотрена возможность оказания влияния на температуру с помощью устройства быстрого нагревания, в частности индукционного нагревания. При этом наряду с устройством быстрого нагревания предусмотрен правильный агрегат, предпочтительно роликовое правильное устройство, между двумя следующими друг за другом чистовыми клетями Fi и Fi+1. Кроме того, между клетями Fi и Fi+1 могут быть расположены ножницы и/или необязательно устройство для гидросбива окалины или другое приспособление для охлаждения полосы. Все устройства расположены так компактно, что они входят в расстояние между клетями между 5 и 25 м. Кроме того, клеть Fi перед устройством быстрого нагревания предпочтительно снабжена регулировочными элементами для оказания влияния на выпуклость полосы и/или отгибание вверх конца полосы.

Таким образом, с помощью правильного агрегата, предпочтительно роликового правильного устройства, и/или ножниц и указанных выше регулировочных элементов можно обеспечивать в ограниченном конструктивном пространстве надежное прохождение через устройство быстрого нагревания, в частности индукционного нагревания, с минимальным проходным размером в направлении толщины. В соответствии со способом можно применять устройство быстрого нагревания, ножницы и/или устройство для гидросбива окалины в зависимости от подлежащего прокатке изделия, или же выводить в поперечном направлении из линии прокатки, или же, в качестве альтернативного решения, располагать там рольганг с или без теплоизоляции или стол. Для прокатки тонкой полосы могут быть также предусмотрены ножницы между клетями для использования в начале и/или в конце и обеспечения возможно более прямого начала и конца деформируемой полосы.

Из-за дополнительных устройств между клетями увеличивается нормальное расстояние между клетями, которое составляет, например, ≥5,5 м. Для устранения возможного дополнительного образования вторичной окалины предпочтительно предусмотрено однорядное устройство для гидросбива окалины, которое выполнено компактно и предпочтительно расположено перед клетью Fi+1 и после устройства быстрого нагревания. При прокатке полос с высокими требованиями к поверхности (например, при прокатке тонкой полосы) можно включать устройство для гидросбива окалины перед клетью Fi+1. При изготовлении труб устройство для гидросбива окалины можно необязательно выключать или выдвигать из линии прокатки.

Для экономии конструктивного пространства можно необязательно отказаться от петлеобразователя, вместо которого может быть предусмотрено регулирование минимального натяжения с или без ролика для измерения натяжения.

По сравнению с обычным прокатным станом с индукционными нагревателями между предварительным и чистовым прокатными станами за счет применения, согласно изобретению, прокатного стана, предпочтительно прокатного стана установки CSP с соответствующими дополнительными агрегатами, в целом значительно уменьшается конструктивное пространство прокатного стана. Использование выборочно вводимых в линию прокатки дополнительных агрегатов внутри прокатного стана оказывает в целом благоприятное влияние на процесс прокатки как с точки зрения выполнения способа, так и с точки зрения регулирования структуры в прокатываемом изделии. Эти дополнительные агрегаты, согласно изобретению, требуют немного конструктивного пространства и расположены между двумя чистовыми клетями, расстояние между которыми составляет 5-25 м. Другими словами, потребность в месте между двумя клетями с дополнительными агрегатами намного меньше, чем длина прокатываемой там промежуточной полосы.

Предпочтительно изготавливаемая предпочтительно в литейном устройстве установки CSP тонкая заготовка имеет толщину ≤120 мм. За счет этого получается установка CSP, которая надежно, без использования реверсивной предварительной прокатной клети и предпочтительно лишь за счет применения нескольких чистовых прокатных клетей в качестве прокатного стана, способна обеспечивать изготовление желаемого спектра продукции от толстой трубной полосы до тонкой полосы.

В качестве примера и предпочтительного варианта выполнения можно привести описание способа изготовления трубной полосы в установке CSP. Способ ТМ (термомеханический способ) в установке CSP состоит, как правило, из стадии одной или нескольких деформаций аустенитной исходной структуры в диапазоне температур рекристаллизации для создания равномерной, тонкой, рекристаллизованной аустенитной структуры и последующей стадии одной или нескольких деформаций рекристаллизованной аустенитной структуры для создания возможно более плоско растянутой, со многими смещениями, нерекристаллизованной аустенитной структуры (так называемой блинной структуры (Pan-Cake)). Эти стадии называются также кондиционированием аустенита.

Наконец, в следующей стадии осуществляется охлаждение кондиционированной с помощью первой стадии аустенитной структуры для создания мелкозернистой структуры в готовой горячекатаной полосе, соответственно горячекатаном листе при фазовом преобразовании. В этом случае структура горячекатаной полосы, соответственно горячекатаного листа, состоит из комбинации феррита, перлита, бейнита и мартенсита, при этом содержание этих четырех компонентов структуры может составлять между 0% и 100%.

В соответствии с приведенным выше описанием способа ТМ можно также отказаться от указанной выше стадии деформации в диапазоне температур без рекристаллизации аустенита. В этом случае кондиционирование аустенита происходит полностью в диапазоне температур рекристаллизации аустенита.

Однако трудность термомеханической горячей прокатки состоит в том, что для создания равномерного тонко рекристаллизованного аустенитного зерна в диапазоне рекристаллизации необходимо осуществлять возможно большую деформацию. Тонко рекристаллизованная структура характеризуется тем, что как прежняя, неравномерная литая структура, так и отдельные грубые зерна или зоны структуры полностью переводятся в равномерную, тонко рекристаллизованную структуру с небольшим разбросом вокруг средней величины зерна. Часто эти условия не выполняются или выполняются не полностью, что приводит к недостаточно кондиционированной аустенитной структуре.

Если за стадией горячей прокатки в рекристаллизационном температурном диапазоне аустненита следует стадия в нерекристаллизационном температурном диапазоне, то при относительно большом соотношении толщины готовой горячекатаной полосы, соответственно горячекатаного листа, и толщины заготовки или промежуточной полосы остается лишь небольшая остаточная деформация для последующих этапов деформации в термомеханической обработке. Даже при отключении отдельных прокатных клетей этого иногда недостаточно для перевода возможно еще имеющихся остатков литейной структуры, а также отдельных грубых зерен или зон структуры в равномерную, плоскую блинную структуру из нерекристаллизованных аустенитных зерен. В этом случае также имеет место недостаточно кондиционированный аустенит.

Однако недостаточно кондиционированный аустенит приводит в готовой горячекатаной полосе, соответственно горячекатаном листе, к отдельным более грубым зернам вне нормального распределения вокруг средней величины зерна и/или к зонам структуры, подструктура которых характеризуется малоугловыми границами зерен. Однако такие зоны структуры приводят к плохим механическим свойствам готовой полосы или готового листа, в частности к уменьшенной вязкости.

В соответствии с приведенным выше описанием способа ТМ деформация в рекристаллизационном диапазоне аустенита имеет решающее значение для свойств готовой стальной полосы или листа. Хотя требуемая в первой стадии термомеханической обработки степень деформации может быть частично заменена повышенной входной температурой, однако эта возможность ограничена максимальной температурой печи, а также охлаждением при контакте с валками при прокатке и тепловым излучением между клетями, когда в этой стадии участвует несколько клетей.

Предпочтительной является установка CSP, в которой нагревательное устройство расположено по меньшей мере между двумя клетями Fi и Fi+1 прокатного стана, в частности между первой клетью F1 и второй клетью F2. При необходимости это нагревательное устройство может быть выполнено с возможностью выдвигания из прокатного стана и введения в него снова. Особенно предпочтительным является индукционное нагревательное устройство, в частности, с 1-4 индукторными элементами. В целом целью является получение возможно более компактной конструкции такого нагревательного устройства с высокой плотностью мощности. Эта плотность мощности лежит предпочтительно в диапазоне по меньшей мере 1500 МВт на квадратный метр, предпочтительно примерно 4000 МВт на квадратный метр, которая действительно вводится в полосу или индуцируется в полосе. При этом индукторным элементом называется такой конструктивный элемент, через который мощность вводится в полосу. Таким образом, один или несколько индукторных элементов могут образовывать индукционный нагреватель.

Установка прокатки предпочтительно применяется в виде непрерывного прокатного стана, внутри которого применяются указанные выше в примере выполнения стадии деформации при высокой температуре и при необходимости при поддержке нагревательного устройства между чистовыми прокатными клетями и при необязательном охлаждении проката при низких температурах. При этом не используется предварительная прокатная клеть, соответственно толстолистовая клеть, как это принято в установке с толстыми заготовками.

Предпочтительно стадии деформации взаимосвязаны, т.е. все участвующие клети после входа тонкой заготовки, соответственно промежуточной полосы, находятся одновременно в зацеплении. При этом прокатные клети работают в непрерывном режиме, т.е. в режиме, при котором тонкие заготовки или промежуточная полоса одновременно проходят через все прокатные клети. Однако при этом отдельные клети могут быть подняты и тем самым не участвовать в работе деформации.

В бесконечном режиме можно применять способ, в котором отлитая заготовка не должна разделяться в плоские заготовки посредством поперечного разделения, а подается в стан горячей прокатки непрерывно, предпочтительно через туннельную печь, и подвергается прокатке в готовую горячекатаную полосу, охлаждается и лишь перед моталкой поперечно разделяется и наматывается в рулоны. Такой способ работы уменьшает количество отходов, поскольку не возникают начальные и концевые части полосы. Дополнительно к этому можно создавать также более тонкие полосы, предпочтительно с толщиной менее 1 мм, поскольку опасность недоката в виде "гармошки" (cobbles) при входе тонких полос в последние клети стана горячей прокатки имеется лишь при пуске. При бесконечной прокатке скорость втягивания первой активной клети уменьшена до скорости отливки, что может приводить к повышенным потерям температуры перед и/или во время горячей прокатки. Поэтому для прокатки требуются более высокие температуры прокатки и тем самым нагревание полосы с целью предотвращения температур прокатки в ферритной фазе и/или в области двух фаз аустенит плюс феррит.

Такой способ и поясненное устройство позволяют в принципе изготавливать сорта стали с уменьшенной областью фазы аустенита, например с содержанием кремния больше 1%. При этом для прокатки требуются более высокие температуры прокатки с целью надежного предотвращения конечных температур прокатки в фазе феррита и/или в области двух фаз аустенит плюс феррит. Сталь такого качества можно изготавливать на установке CSP, согласно изобретению.

При изготовлении полосы или тонкой полосы, как указывалось выше, предпочтительно устанавливается индукционный нагреватель между передними прокатными клетями или же вводится по меньшей мере в зону между передними клетями. Предпочтительно индукционный нагреватель используется между первой и второй и/или второй и третьей клетями чистового прокатного стана.

Однако индукционное нагревание характеризуется относительно небольшим проходным размером в направлении толщины и является чувствительной конструктивной частью. При прокатке в чистовом прокатном стане, особенно в первых клетях, возникают особенно в начале часто отгибания вверх или вниз (так называемые лыжи) или другие изгибы полосы или неровности, которые представляют опасность для надежного прохождения трубной полосы или тонкой полосы через индукционный нагреватель или другие агрегаты (ножницы, устройство для гидросбива окалины) между двумя чистовыми прокатными клетями. Кроме того, упомянутое выше отгибание вверх или вниз может сильно затруднять ввод предварительно прокатанной промежуточной полосы в следующую клеть. В худшем случае промежуточная полоса повреждает агрегаты между двумя чистовыми прокатными клетями.

Минимизацию или исключение отгибания можно осуществлять, например, с помощью подходящих прижимных роликов или с помощью правильно изгибающего устройства. Однако особенно предпочтительно, когда внутри установки, согласно изобретению, начало предварительно прокатанной промежуточной полосы отрезается с помощью подходящих ножниц. Необязательно с помощью таких ножниц можно обрезать предварительно прокатанную промежуточную полосу в начале и в конце, когда подлежат изготовлению тонкие готовые полосы в периодическом режиме работы.

В другом предпочтительном варианте выполнения установки, согласно изобретению, может быть в зависимости от прокатываемого материала предусмотрено снятие окалины в направлении прокатки после нагревания промежуточной полосы, возможно после прохождения полосы через нагревательное устройство и расположенную после него пару приводных роликов, перед входом промежуточной полосы в одну или несколько других чистовых прокатных клетей. За счет этого обеспечивается, что можно прокатывать готовую тонкую полосу или трубную полосу почти без загрязнений, без повреждения окалиной поверхности полосы или тонкой полосы.

Для обеспечения надежного прохождения промежуточной полосы через устройства между двумя чистовыми прокатными клетями в соответствии с изобретением предпочтительно предусмотрен ряд регулировочных элементов, которые можно применять по отдельности или в любых комбинациях.

В качестве меры в самом прокатном стане возможна как установка сдвоенного привода, так и различные регулировки скорости вращения верхнего и нижнего валков в зависимости, например, от начальной толщины, уменьшения толщины, материала или температуры, а также различных диаметров верхнего и нижнего рабочих валков.

Для оказания влияния на распределение температуры прокатываемого изделия в направлении толщины можно осуществлять регулирование охлаждения плоской заготовки, соответственно полосы, перед прокатной клетью Fi так, что возникает возможно более симметричный температурный профиль по толщине прокатываемого изделия, или за счет целенаправленного регулирования температуры оказывается влияние на отгибание. В качестве альтернативного решения также для этой цели можно осуществлять перед клетью с помощью нагревательного устройства регулирование температуры плоской заготовки на верхней и нижней сторонах.

Кроме того, предусмотрено выполнение регулирования высоты стола перед чистовой прокатной клетью Fi, так что обеспечивается определенное входное положение заготовки или полосы в очаг деформации (например, середина прокатываемого изделия соответствует середине очага деформации).

Установка правильного агрегата может также исключать непрямое прохождение полосы (отгибание, изгиб, кривизну) с помощью простых средств. Это приспособление для коррекции или предотвращения отгибания, соответственно изгиба полосы, в виде правильного агрегата может быть наряду с роликовым правильным устройством также прижимным роликом, прижимной пластиной, прижимными распорками, правильно изгибающим устройством или устройством для прижимания начала полосы.

Как уже указывалось выше, отгибание можно вырезать из прокатываемого изделия с помощью ножниц.

Наконец, можно предпочтительно с помощью подходящих датчиков расстояния до поверхности обнаруживать неровности в промежуточной полосе, в частности перед входом в нагревательное устройство. Подходящими датчиками являются известные для специалистов в данной области техники механические, оптические или другие датчики. На основании сигнала тревоги соединенного с датчиками блока управления можно инициировать подходящие меры для исключения или уменьшения обнаруженного непрямого прохождения полосы или же отклонения промежуточной полосы или заготовки.

Нагревательное устройство можно защищать от повреждений вследствие искривлений полосы не только указанным выше образом; также повреждения, в частности индукционных нагревателей, за счет остающейся на полосе или тонкой полосе охлаждающей воды, можно предотвращать за счет использования сдувающих приспособлений, которые также особенно предпочтительно расположены между прокатными клетями чистового прокатного стана, согласно изобретению, или могут вдвигаться на это место.

Указанные выше дополнительные агрегаты и меры для борьбы с отгибанием можно предпочтительно применять в чистовом прокатном стане CSP для различных примеров применения. Однако возможно и предусмотрено также использование между чистовыми прокатными клетями обычного прокатного стана.

Индукционное нагревание и дополнительные агрегаты могут быть расположены неподвижно или с возможностью вдвигания, соответственно выдвигания, в боковом направлении в линию прокатки.

Ниже приводится более подробное пояснение изобретения на основе нескольких примеров выполнения установки CSP, согласно изобретению, со ссылками на прилагаемые чертежи, на которых изображено:

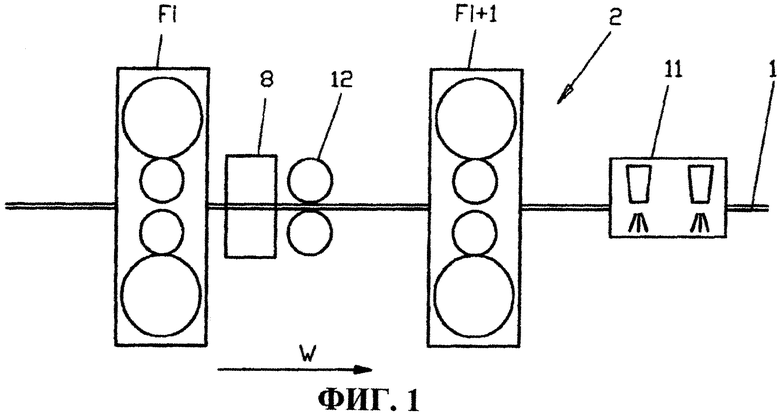

фиг.1 - первый пример выполнения изобретения, в котором между двумя клетями схематично изображенного стана горячей прокатки полосы расположен индукционный нагреватель и пара приводных роликов;

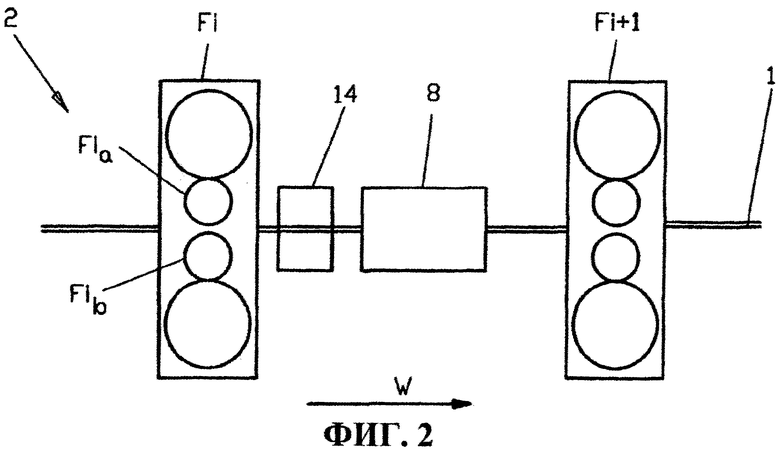

фиг.2 - второй пример выполнения изобретения с расположенным в направлении прокатки перед нагревательным устройством приспособлением для коррекции/предотвращения отгибания в начале промежуточной полосы;

фиг.3 - третий пример выполнения прокатного стана, согласно изобретению, с расположенным между приспособлением для коррекции/предотвращения отгибания в начале промежуточной полосы и устройством для гидросбива окалины нагревательным устройством, которые все расположены между двумя прокатными клетями стана для горячей прокатки полосы;

фиг.4 - четвертый пример выполнения стана горячей прокатки полосы, согласно изобретению, с расположенными друг за другом в направлении прокатки ножницами, скоростным нагревателем, парой приводных роликов, а также устройством для гидросбива окалины; и

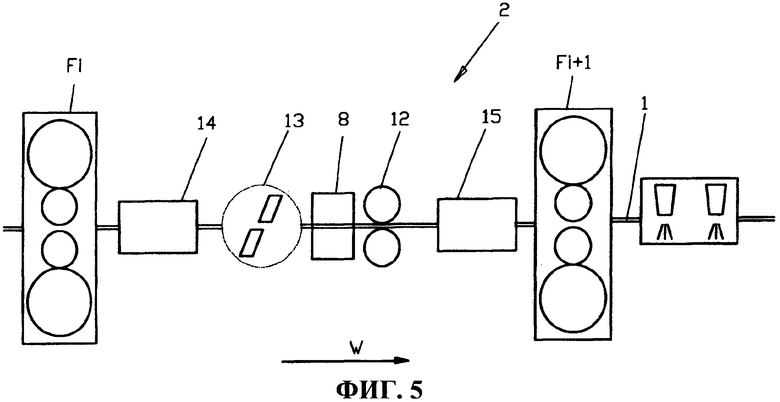

фиг.5 - пятый пример выполнения стана горячей прокатки полосы, согласно изобретению.

На фиг.1 показана часть стана 2 горячей прокатки, согласно первому варианту выполнения изобретения, в котором металлическая полоса 1 проходит через обозначенную позицией Fi первую изображенную прокатную клеть и обозначенную позицией Fi+1 вторую изображенную прокатную клеть. Расстояние между клетями Fi и Fi+1 составляет между 5 и 25 м. Непосредственно после выхода из чистовой клети Fi полоса 1 входит в индукционный нагреватель 8, а затем в пару 12 приводных роликов. С помощью этой пары 12 приводных роликов в полосе 1 может создаваться натяжение полосы (также перед входом начала полосы в следующую клеть), и дополнительно к этому слегка выдавливается остающаяся на полосе вода 1. Между клетями Fi и Fi+1 может быть предусмотрено регулирование минимального натяжения. При этом пара 12 приводных роликов помогает устанавливать точную скорость у клети Fi+1. В качестве альтернативного решения между клетями расположен ролик для измерения натяжения или петлеобразователь (не изображены), с целью обеспечения массового потока. Наконец, в направлении W прокатки после прокатной клети Fi+1 для одного примера применения расположен участок 11 охлаждения, с помощью которого нагретая в нагревательном устройстве 8 до температуры выше температуры рекристаллизации полоса 1 охлаждается до температуры вне диапазона рекристаллизации. Оба приспособления 8 и 12 могут быть также расположены наоборот. Возможно также расположение пары 12 приводных роликов перед или после нагревательного устройства 8.

На фиг.2 показан другой вариант выполнения стана 2 горячей прокатки, согласно изобретению, от которого изображены лишь чистовая прокатная клеть Fi и чистовая прокатная клеть Fi+1. Между прокатными клетями Fi, Fi+1 снова расположено нагревательное устройство 8 для быстрого нагревания металлической полосы 1 с помощью индукционного нагревания. В направлении W прокатки между чистовой прокатной клетью Fi и нагревательным устройством 8 расположено приспособление 14 для коррекции/предотвращения отгибаний на промежуточной полосе, которая выходит из чистовой прокатной клети Fi. Такое приспособление 14 для коррекции/предотвращения отгибания вверх или вниз может быть, например, правильно-изгибным устройством или прижимным роликом. Такие приспособления 14 должны исправлять явление, например, поднимания вверх начала полосы после выхода из прокатной клети (так называемое отгибание вверх), т.е. устранять или по меньшей мере уменьшать до приемлемого минимума. Это служит, прежде всего, для предотвращения простоев за счет неточного или неосуществляемого ввода начала промежуточной полосы в последующие агрегаты, например в устройство 8 быстрого нагревания, другие агрегаты (ножницы, устройство для гидросбива окалины) или каждую другую прокатную клеть Fi+1. Для предотвращения явления отгибания стан 2 горячей прокатки, соответственно, имеет по меньшей мере в одной прокатной клети, предпочтительно первой прокатной клети, раздельные и не связанные друг с другом приводы для верхнего рабочего валка Fia и нижнего рабочего валка Fib. За счет этого при подходящем управлении приводами обеспечивается возможность ограничения отгибания вверх или же отгибания вниз до минимальных значений уже при прокатке.

На фиг.3 показан третий вариант выполнения стана 2 горячей прокатки, согласно изобретению, в котором между первой изображенной прокатной клетью Fi и второй изображенной прокатной клетью Fi+1 расположено приспособление 14 для коррекции отгибания в начале промежуточной полосы с расположенным за ним устройством 8 быстрого нагревания. Между устройством 8 быстрого нагревания и прокатной клетью Fi+1 снова расположено устройство 15 для гидросбива окалины, с помощью которого можно надежно удалять находящуюся на поверхности полосы 1 окалину перед входом полосы 1 в прокатную клеть Fi+1. Необязательно этот вариант выполнения изобретения может иметь еще пару приводных роликов (не изображена) и/или охлаждение (не изображено).

На фиг.4 показан четвертый вариант выполнения стана 2 горячей прокатки, согласно изобретению, в котором между первой изображенной прокатной клетью Fi и второй изображенной прокатной клетью Fi+1 в направлении W прокатки полосы 1 расположены ножницы 13, устройство 8 быстрого нагревания, пара 12 приводных роликов, а также устройство 15 для гидросбива окалины. В то время как устройство 8 быстрого нагревания, пара 12 приводных роликов, а также устройство 15 для гидросбива окалины работают, как в показанном на фиг.2-4 варианте выполнения, ножницы 13 служат, прежде всего, для отрезания начала полосы, а также, возможно, конца полосы, на которых могут образовываться прокатные языки или отгибания (так называемые лыжи). Таким образом, ножницы 13 заменяют, с одной стороны, показанные в предыдущих вариантах выполнения приспособления для коррекции/предотвращения отгибания, дополнительно к этому ножницы 13 предпочтительно поддерживают дальнейший процесс прокатки за счет отрезания языков, которые могут в последующем процессе прокатки оказывать вредное влияние на прохождение полосы 1, а также на рабочие валки последующих клетей.

На фиг.5 показан пятый вариант выполнения стана 2 горячей прокатки, согласно изобретению, в котором в направлении W прокатки полосы 1 расположены чистовая прокатная клеть Fi, приспособление 14 для коррекции/предотвращения отгибания вверх, ножницы 13, а также устройство 8 быстрого нагревания. После выхода из устройства быстрого нагревания металлическая полоса 1 входит в пару 12 приводных роликов, с помощью которой выдавливается находящаяся на полосе 1 остаточная вода. После выхода из пары 12 приводных роликов металлическая полоса 1 входит в устройство 15 для гидросбива окалины, в котором надежно удаляется остаточная окалина, которая образовалась на поверхности полосы 1, перед входом полосы 1 в чистовую прокатную клеть Fi+1. Наконец, в зависимости от случая применения перед этим нагретая в устройстве 8 быстрого нагревания горячая полоса 1 снова охлаждается в приспособлении 11 охлаждения и прокатывается до конечной толщины полосы.

В качестве альтернативного решения устройство 8 быстрого нагревания и ножницы 13 могут быть также расположены наоборот в направлении прохождения полосы.

Если необходимо дополнительно уменьшать расстояние между клетями, то устройство 8 быстрого нагревания и устройство 15 для гидросбива окалины могут быть расположены в одном и том же месте в направлении прохождения полосы или же в качестве альтернативного решения вдвигаться со стороны в линию прокатки, так что можно использовать либо устройство 15 для гидросбива окалины, либо устройство 8 быстрого нагревания.

Изобретение относится к области металлургии, в частности к прокатному стану для изготовления металлических полос. В прокатном стане между двумя следующими друг за другом чистовыми прокатными клетями расположено устройство быстрого нагревания и по меньшей мере один правильный агрегат, предпочтительно роликовое правильное устройство. Расстояние между чистовыми клетями, между которыми расположено устройство быстрого нагревания и роликовое правильное устройство, составляет 5-25 м. Кроме того, прокатный стан снабжен регулировочными элементами для оказания влияния на выпуклость полосы и/или отгибание в начале полосы. Использование изобретения обеспечивает повышение производительности прокатного стана для горячей прокатки полосы. 16 з.п. ф-лы, 5 ил.

1. Прокатный стан для изготовления металлических полос, предпочтительно трубной стальной полосы или тонкой стальной полосы, в котором между двумя следующими друг за другом чистовыми прокатными клетями (Fi, Fi+1) расположено устройство (8) быстрого нагрева и по меньшей мере один другой дополнительный агрегат, отличающийся тем, что расстояние между клетями (Fi, Fi+1), между которыми расположено устройство (8) быстрого нагрева и по меньшей мере один другой дополнительный агрегат, составляет 5-25 м, причем по меньшей мере один другой дополнительный агрегат представляет собой правильный агрегат, предпочтительно роликовое правильное устройство (14).

2. Прокатный стан по п. 1, отличающийся тем, что клеть (Fi) перед устройством (8) быстрого нагрева и/или зоны перед и после этой прокатной клети (Fi) снабжены регулировочными элементами для оказания влияния на выпуклость полосы и/или отгибания в начале полосы.

3. Прокатный стан по п. 1, отличающийся тем, что прокатные клети (Fi, Fi+1) являются чистовыми прокатными клетями предпочтительно компактного непрерывного прокатного стана.

4. Прокатный стан по п. 1, отличающийся тем, что он предпочтительно является прокатным станом в установке CSP, в которой изготавливаются тонкие заготовки с толщиной ≤120 мм.

5. Прокатный стан по любому из пп. 1-4, отличающийся тем, что устройство (8) быстрого нагрева выполнено в виде индукционного нагревательного устройства, предпочтительно с 1-4 индукторными элементами, расположено между первой и второй клетями (F1, F2) и/или между второй и третьей клетями (F2, F3), или предназначено для вдвигания между ними.

6. Прокатный стан по любому из пп. 1-4, отличающийся тем, что по меньшей мере одна пара приводных роликов расположена между одной клетью (Fi) и следующей клетью (Fi+1) или предназначена для вдвигания между ними.

7. Прокатный стан по любому из пп. 1-4, отличающийся тем, что приспособление для коррекции или предотвращения отгибания на полосе расположено между клетью (Fi) и следующей клетью (Fi+1), предпочтительно перед устройством (8) быстрого нагрева, или предназначено для вдвигания между ними.

8. Прокатный стан по п. 7, отличающийся тем, что приспособление для коррекции или предотвращения отгибания является прижимным роликом, прижимной пластиной, прижимной распоркой, правильно-изгибающим устройством, правильным каналом для начала полосы или приспособлением для прижимания начала полосы.

9. Прокатный стан по любому из пп. 1-4, отличающийся тем, что по меньшей мере одна прокатная клеть (Fi) имеет отдельные приводы для верхнего и нижнего рабочих валков (Fia, Fib).

10. Прокатный стан по любому из пп. 1-4, отличающийся тем, что перед прокатной клетью (Fi) расположено устройство для охлаждения или нагрева полосы, с помощью которого устанавливается распределение температуры по толщине заготовки, соответственно полосы, для оказания влияния на отгибание и изгибание полосы.

11. Прокатный стан по любому из пп. 1-4, отличающийся тем, что прокатная клеть (Fi) содержит на стороне входа направляющий стол для полосы и устройство для регулирования высоты направляющего стола, с помощью которого обеспечивается возможность регулирования положения прохождения полосы.

12. Прокатный стан по любому из пп. 1-4, отличающийся тем, что по меньшей мере между двумя прокатными клетями (Fi, Fi+1) ножницы расположены или предназначены для вдвигания между ними.

13. Прокатный стан по любому из пп. 1-4, отличающийся тем, что устройство для гидросбива окалины расположено по меньшей мере между двумя прокатными клетями (Fi, Fi+1) или предназначено для вдвигания между ними.

14. Прокатный стан по любому из пп. 1-4, отличающийся тем, что расстояние между двумя следующими друг за другом клетями (Fi, Fi+1) меньше длины прокатываемой между клетями промежуточной полосы.

15. Прокатный стан по любому из пп. 1-4, отличающийся тем, что по меньшей мере между двумя прокатными клетями (Fi, Fi+1) расположены теплоизолирующие кожухи, в частности, в качестве замены удаленных перед этим между прокатными клетями (Fi, Fi+1) агрегатов, или предназначены для вдвигания между ними.

16. Прокатный стан по любому из пп. 1-4, отличающийся тем, что он имеет модель процесса, с помощью которой обеспечивается возможность управления и регулирования процесса отгибания полосы.

17. Прокатный стан по любому из пп. 1-4, отличающийся тем, что плотность мощности, которая индуцируется в полосе, составляет по меньшей мере 1500 МВт на квадратный метр, предпочтительно примерно 4000 МВт (+/-18%) на квадратный метр.

| Пневматический кольцевой счетчик | 1977 |

|

SU721813A1 |

| Сравнительный анализ использования трудовых ресурсов и социальной инфраструктуры ОАО "ММК" и ОАО "Северсталь", Непрерывный широкополосный Стан 2000 горячей прокатки ЛПЦ-10 ОАО "ММК", Московский государственный вечерний институт, 28.01.2010, [Найдено в Интернет], [Найдено 2014-07-31], | |||

Авторы

Даты

2015-06-10—Публикация

2011-12-14—Подача