Изобретение относится к обработке металлов давлением и более конкретно к прокатке тавровых, преимущественно тонкостенных, профилей с параллельными гранями элементов.

Известен способ прокатки тавровых профилей в закрытых калибрах балочного типа, включающий деформацию с неравномерным обжатием в черновых, предчистовом и чистовом калибрах [1].

Прокатка по этому способу позволяет получить относительно точные размеры по ширине элементов и применяется чаще всего при производстве тавровых профилей с относительно толстыми элементами. При прокатке в закрытых калибрах для компенсации возникающих осевых усилий обычно предусматривают опорные конусы. Износ опорных конусов валков приводит к неравномерному обжатию полок, возникает опасность заклинивания металла в калибре. В результате быстро изнашивается и выходит из строя валковая арматура, часто образуются закаты в месте соединения полки и стенки.

Кроме того, в системе закрытых калибров невозможно получать тавровые профили с параллельными гранями полок и стенки.

Известен также способ горячей прокатки тавровых профилей, включающий деформацию в вытяжных, фасонных калибрах трехлучевого профиля и последующее выравнивание полок относительно стенки профиля [2].

При прокатке по известному способу исключается изгиб выходящего из клети раската или случай окова валков благодаря равномерному обжатию элементов профиля. Однако при прокатке по этому способу практически не контролируется размер по ширине элементов профиля, а использование трехвалковых калибров для контроля размеров по ширине профиля существенно снижет возможности стана по расширению сортамента и производительность его. По этой причине клети с трехвалковыми валками обычно не применяют на сортовых станах с двухвалковыми клетями.

Наиболее близким по технической сущности к изобретению является выбранный в качестве прототипа способ прокатки тавровых профилей в открытых калибрах, включающий деформацию в вытяжных и фасонных калибрах, охлаждение [3] .

При прокатке по данному способу кантовкой чередуют положение раската в валках таким образом, чтобы высотная деформация осуществлялась как по полке, так и по стенке, в результате достигается надежная проработка по элементам. Однако и в этом случае получается профиль с большим уклоном стенки. А при попытке получить профиль с параллельными гранями получаются "наплывы" на стенке, приводящие к образованию элемента со ступенчатым изменением ее толщины. При прокатке в открытых тавровых калибрах часто случаются оковы валков из-за защемления стенки профиля ручьями валков.

Задача изобретения - разработка стабильной технологии прокатки тонкостенных тавровых профилей с параллельными гранями элементов, исключение случаев окова валков, улучшение условий деформации профиля и повышение качества профилей и производительности стана при улучшении физико-механических свойств металла.

Это достигается тем, что, способ горячей прокатки тавровых профилей включает деформацию раската в вытяжных и фасонных калибрах с поочередным преимущественным обжатием в фасонных калибрах полки и стенки и охлаждение профиля. После калибра с преимущественным обжатием стенки осуществляют петлеобразование раската, а после калибра с преимущественным обжатием полки - натяжение раската. По меньшей мере в одном из фасонных калибров стенку раската осаживают, защемляя 15-25% высоты до образования утолщения, которое выглаживают после кантовки в калибре с преимущественным обжатием стенки. Перед чистовым калибром участки сопряжения полки и стенки подстуживают до выравнивания температуры по сечению раската.

Чередование преимущественных обжатий полки и стенки, согласованное с чередованием натяжения и петлеобразования, надлежащим образом необходимы для лучшей стабилизации прохождения раскатов таврового сечения по обводным аппаратам с изгибом полки в сторону стенки, а также предотвращения окова валков путем исключения изгиба менее обжимаемой стенки быстро передаваемого без изгиба профиля в другую клеть. Образующаяся при этом волна на раскате, выходящем после преимущественного обжатия стенки, гасится в дополнительной вводной проводке, а на раскате, выходящем из следующей клети, она гасится прокаткой с натяжением. При прокатке с чередованием натяжения и петлеобразования снижаются нагрузки на двигатель за счет осуществления разноименной схемы напряженного состояния.

При этом "малые" врезы в предчистовой клети позволяют лучше осуществлять захват металла валками и избежать оковы валков.

Осадка стенки в ребровом калибре необходима не только для того, чтобы проконтролировать профиль по его высоте, но и обеспечить необходимую проработку металла в следующей клети в сочетании с термомеханической его обработкой. Защемление в калибре 15-25% высоты полки обеспечивает получение необходимого утолщения без продольного изгиба стенки, устраняет защемление профиля в закрытом ручье, предотвращает возможный оков валков. Устранение неплоскостности граней с одновременным обжатием полки и стенки и дополнительным выравнивающим подстуживанием необходимы для осуществления термомеханической обработки профиля на заключительном этапе деформации.

При защемлении стенки раската в предчистовом калибре на величину менее 15% из-за малых врезов возможен продольный изгиб стенки профилей и поэтому не будет образовано утолщение, необходимое для последующей термомеханической обработки профиля. При защемлении более 25% глубоким врезом в валке резко возрастает вероятность окова валка, а образование утолщения из-за ограничения ручьев также невозможно.

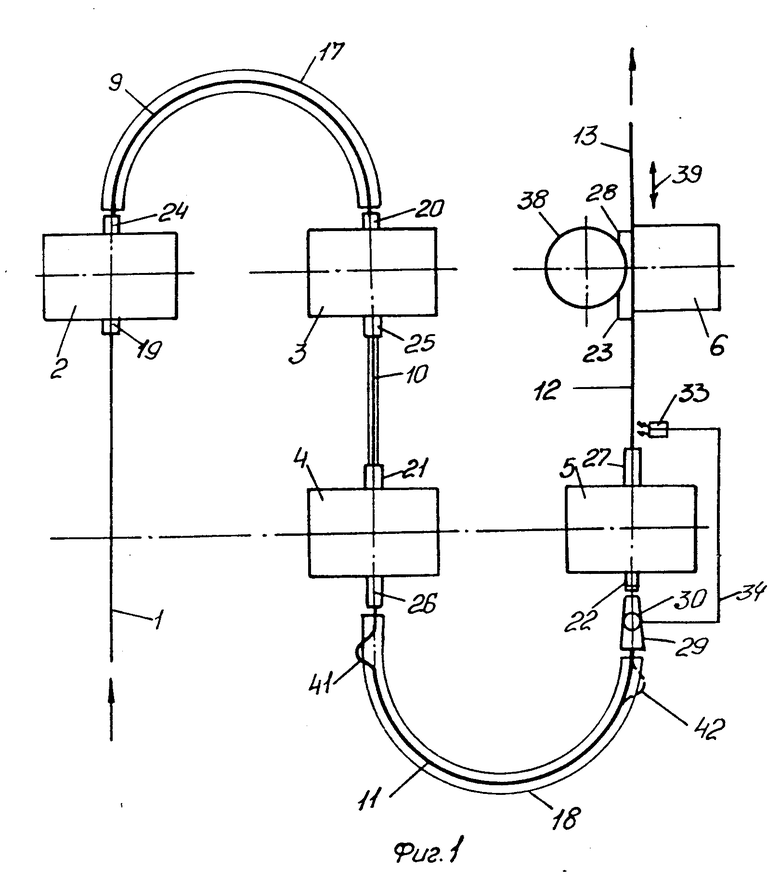

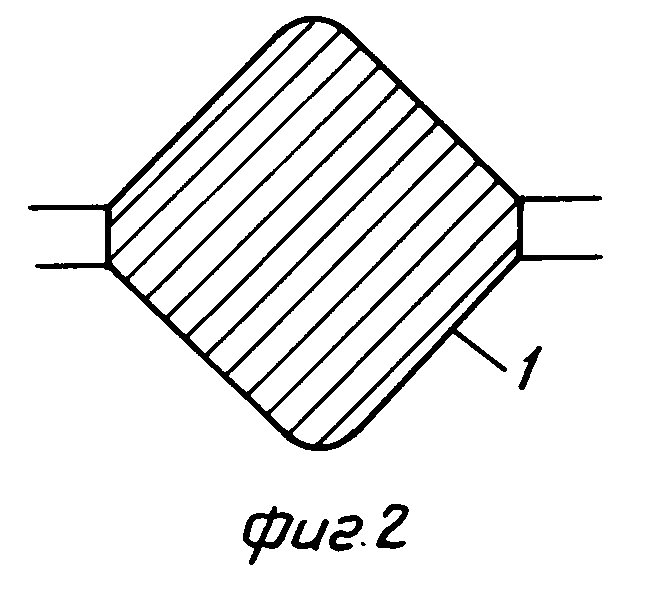

На фиг.1 дана схема расположения прокатных клетей стана, оборудованных обводными аппаратами, вводными и выводными проводками; на фиг.2-8 - вытяжной и фасонные калибры таврового профиля; на фиг.9 - схема расположения раскрывающейся проводки и датчика захвата раската; на фиг.10 и 11 - дополнительная проводка в закрытом и раскрытом состоянии соответственно; на фиг.12 - схема установки кассеты с вертикальными роликом в чистовой клети.

По заявленному способу в процессе производства тавровых профилей исходную заготовку нагревают в печи, прокатывают в вытяжных и фасонных калибрах стана (фиг.1), охлаждают.

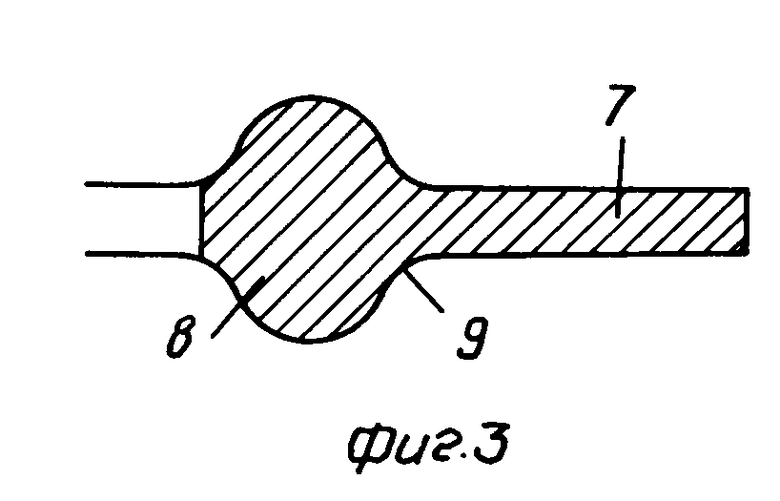

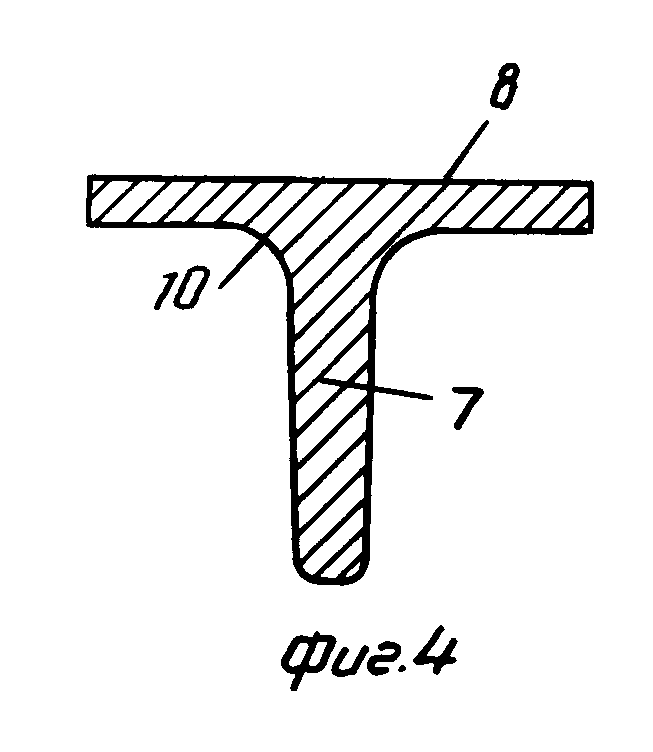

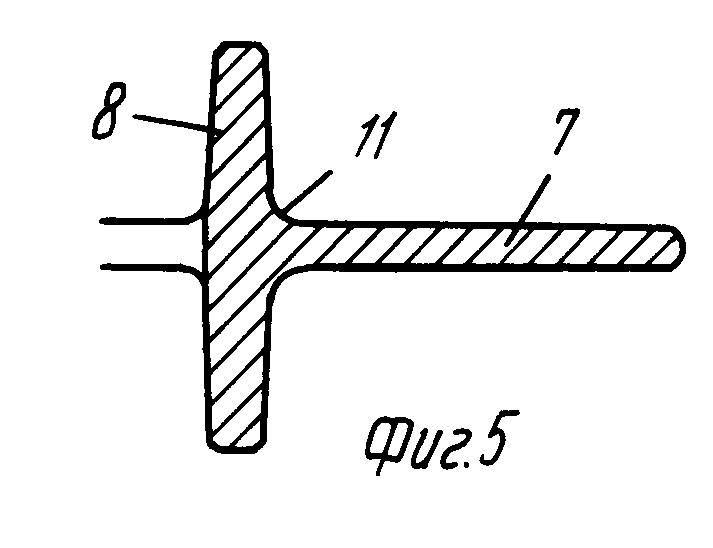

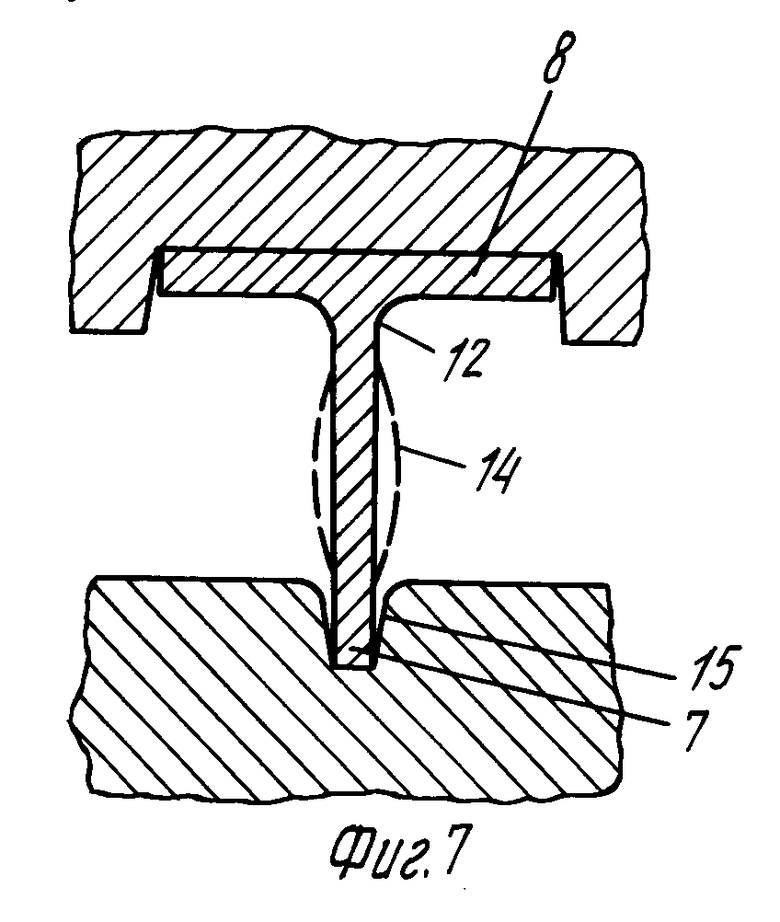

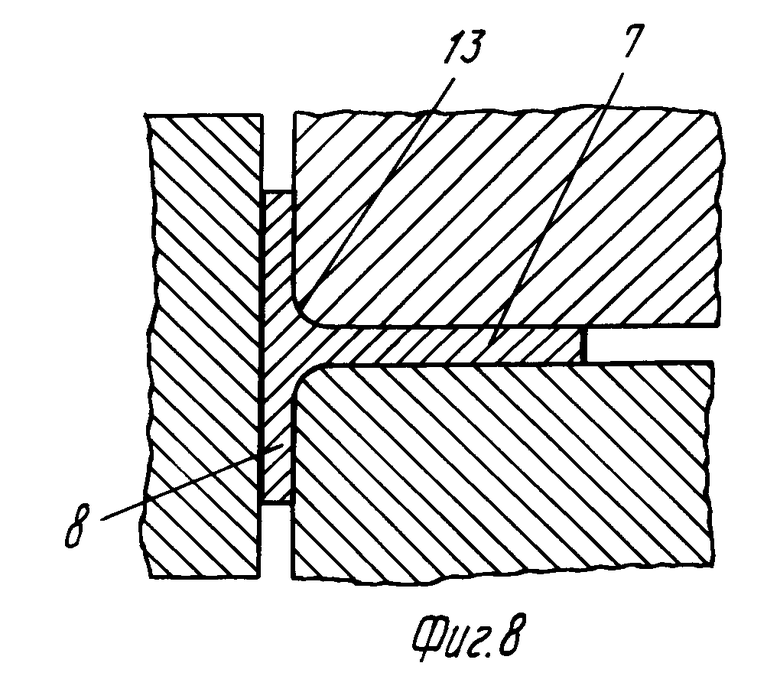

Раскат 1 из вытяжного калибра (фиг.2), черновых клетей поступает в фасонные калибры (фиг.3-7), подготовительных 2-4, предчистовой 5 и чистовой клетей, в которых формируют стенку 7 и полку 8 промежуточных сечений раскатов 9-12 профиля 13.

Прокатку профилей в фасонных калибрах (фиг.3-7) с поочередным преимущественным обжатием полки 8 и стенки 7 осуществляют с чередованием натяжения сечений раскатов 10, 12 и петлеобразованием раскатов 9, 11. При этом прокатку с петлеобразованием раскатов 9 и 11 ведут после преимущественно обжатия стенки 7 в калибрах фиг.3 и 5, а прокатку с натяжением раскатов 10 и 12 - после преимущественного обжатия полки 8 в калибрах фиг.4 и 7.

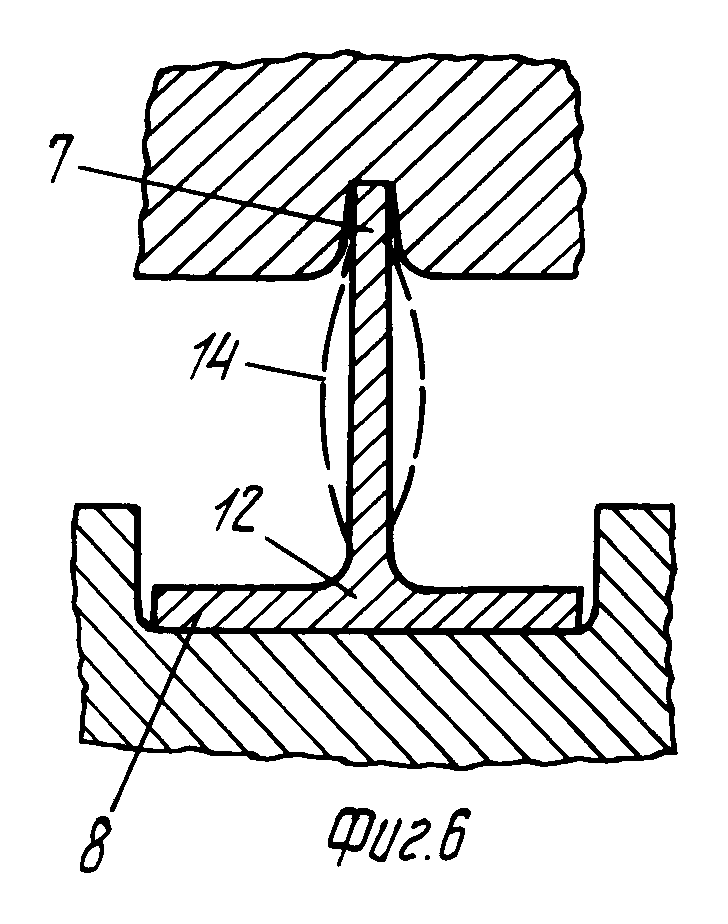

По меньшей мере в одном из фасонных калибров (фиг.6 или 7) соответственно с верхним или нижним расположением стенки 7 раската ее осаживают до образования утолщения 14, защемляя в ручье 15 калибров фиг.6 или 7 до величины 15...25% высоты стенки 7. Полученную не плоскостность граней стенки 7 выглаживают после кантовки раската в калибре (фиг.8) клети 6. При этом перед одновременным обжатием полки 8 и стенки 7 в чистовом калибре место их сопряжения 16 дополнительно подстуживают до выравнивания температуры по сечению раската.

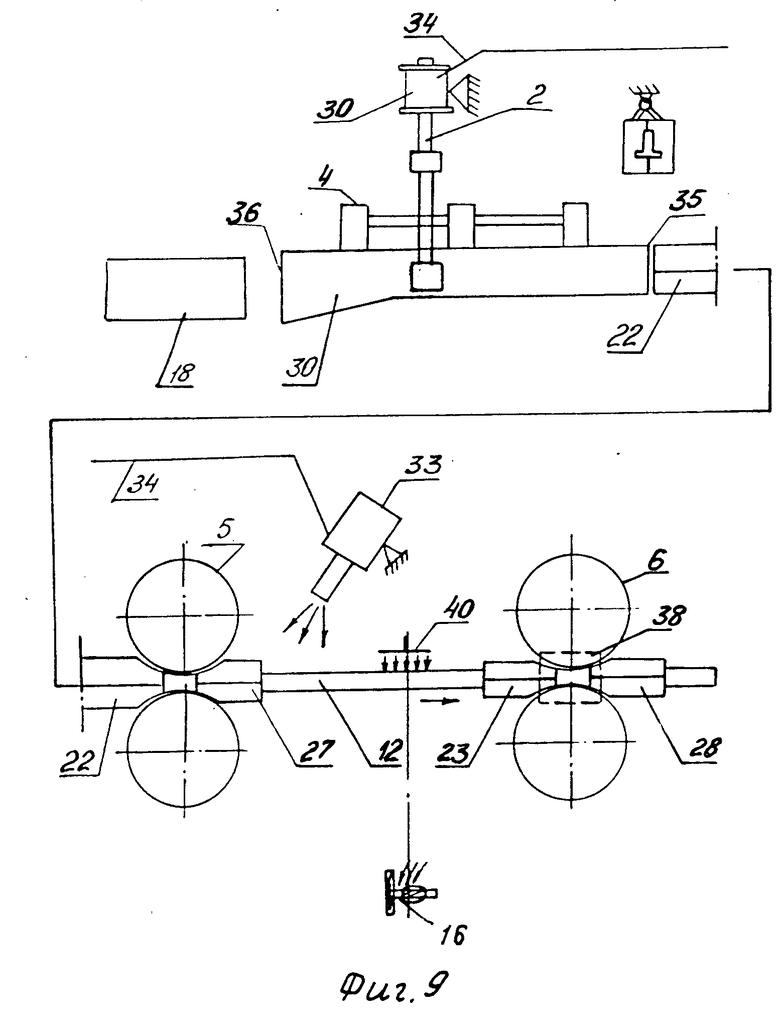

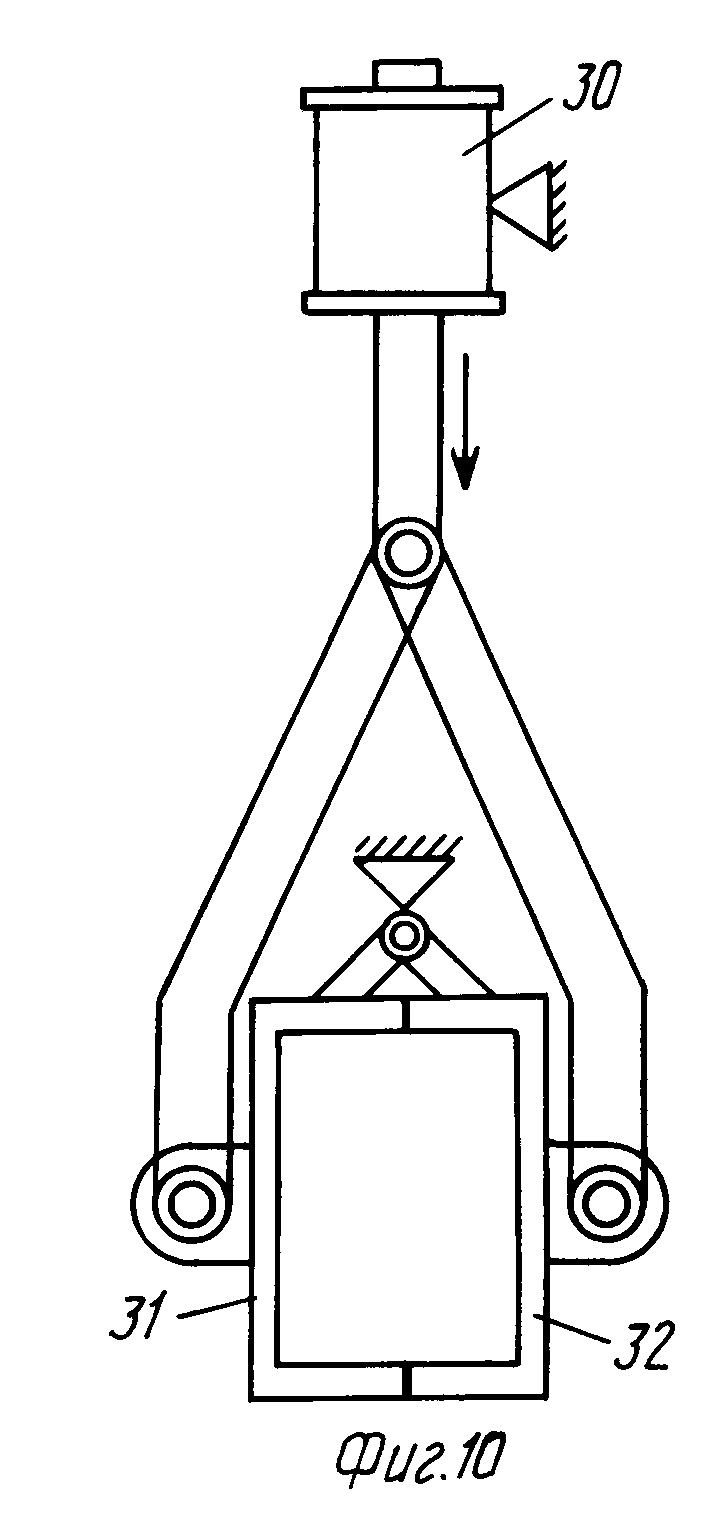

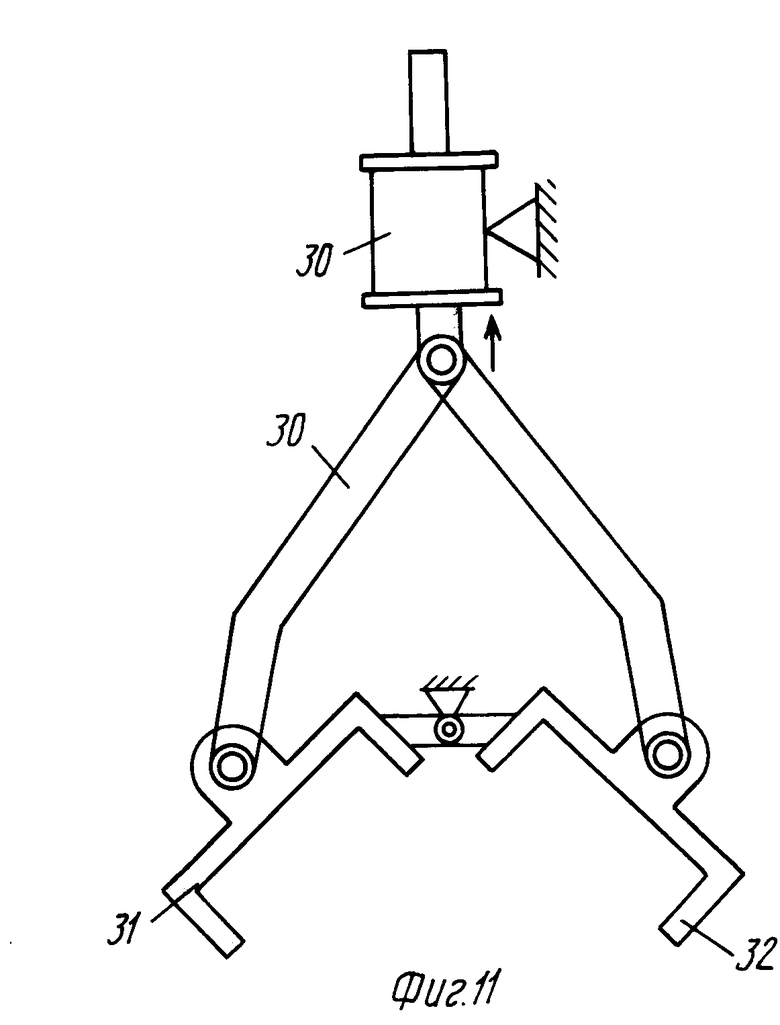

Прокатный стан для осуществления способа содержит нагревательную печь, группу черновых, подготовительных 2-4, предчистовую 5 и чистовую 6 клети, оборудованные обводными аппаратами 17 и 18, вводными 19-23 и выводными 24-28 проводками, и холодильник. Стан снабжен дополнительной раскрывающейся проводкой 29 с приводом 30 раскрытия ее боковых направляющих 31 и 32, которая смонтирована между обводным аппаратом 18 и вводной проводкой 22 чистовой клети 6.

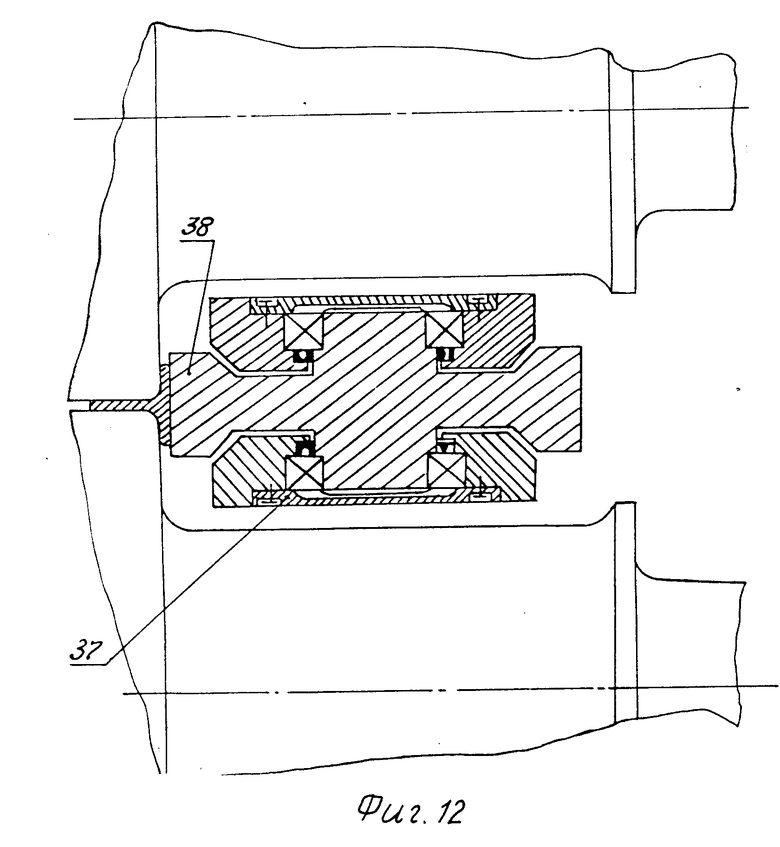

Датчик 33 захвата раската клетью 5 связан посредством элемента связи 34 с приводом 30, при этом дополнительная раскрывающая проводка 30 выполнена с расширением направляющих 31 и 32 желоба от ее выходной 35 к входной 36 стороне. Чистовая клеть 6 снабжена кассетой 37 с вертикальным неприводным валком 38, выполненной с возможностью смещения ее вдоль направления прокатки 39 и фиксации. Причем перед чистовой клетью расположено подстуживающее устройство 40.

В процессе работы стана при прохождении переднего конца раската 11 по обводному аппарату 18 боковые направляющие 31 и 32 дополнительной проводки 29 сомкнуты (фиг.9), раскат 11 входит по вводным проводкам 29 и 22 в клеть 5. В это же время после выхода из клети 4 на раскате 11 образуется волна 41, которая перемещается по направлению к клети 5 к положению 42, что может затруднить дальнейшую прокатку профиля.

Передний раскат, выходящий из клети 5, засвечивается датчиком 33 оптического прибора, сигнал от которого передается элементом связи 34 через электромагнит к пневмоприводу 30, в результате раскрываются направляющие 31 и 32 проводки 29 до положения фиг.10, волна 42 высвобождается, расправляется и раскат свободно проходит по проводкам в клеть 5 и далее.

После прохода раската 12 из зоны датчика 33 сигнал передается на пневмопривод 30, который закрывает направляющие 31 и 32 до положения фиг.9 и проводка подготовлена для приема следующего раската. Смещение кассеты 37, необходимое для выравнивания выходящего проката, выполняют вдоль направления прокатки 39 с помощью специальных пазов и фиксируют кассету прижимом.

Так, например, при прокатке на стане 260 метзавода им. Коминтерна таврового профиля 6П марки Ст3кп исходную заготовку 100х100 мм нагревали в методической печи до температуры 1210оС, затем прокатывали в двух черновых клетях трио до промежуточной заготовки сечением 700 мм2, которую передавали к клетям чистовой группы для прокатки в фасонных калибрах. Прокатку в фасонных калибрах осуществляли с поочередными преимущественными обжатиями по полке и стенке (табл.1) с чередованием петлеобразования в обводных аппаратах и натяжений регулированием скоростями прокатки до величины 1,5-3%.

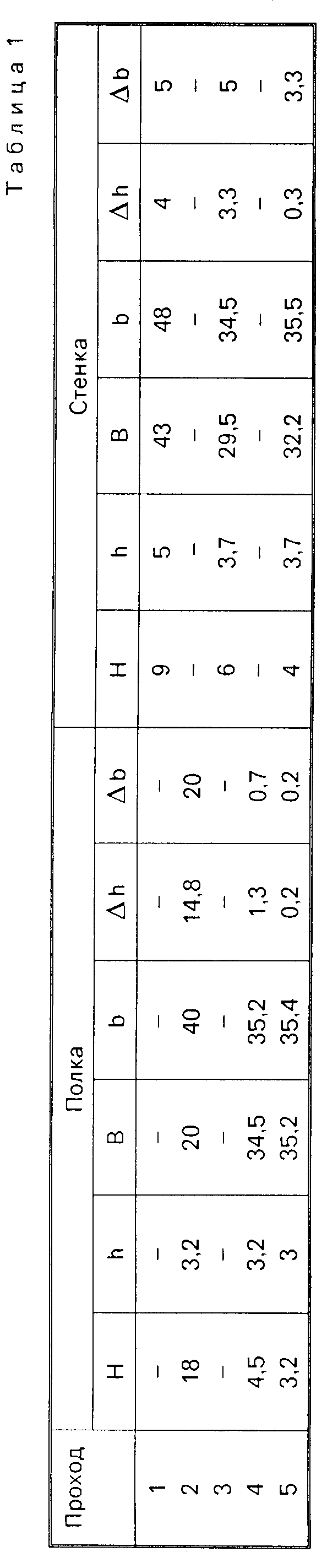

В табл.1 - Н, В - толщина и ширина элементов до прохода; h, b - то же, после прохода; Δ h, Δ b - значения обжатия и уширения.

Согласно приведенным данным стенку преимущественно деформировали в первом и третьем проходах при последующей передаче раската на обводной аппарат, а полку - во втором и четвертом проходах последующей передачей его с натяжением в следующую клеть. Глубина ручья в валке ребрового калибра 4-й клети составляла 7,5 мм, при высоте стенки 34,5 мм защемление в калибре составило 7,5/34,5 . 100% = 21,7%. Утолщение стенки в этом калибре составило 4,4 мм, разнотолщинность 4,4-3,9 = 0,5 мм. Температура раската перед чистовой клетью по концам элементов составляла 750-780оС, в местах их сопряжения 830оС, после подстуживания раската температура по сечению составляла 750-770оС. В чистовой клети профиль деформировали одновременно по полке и стенке и передавали на холодильник. При этом при прохождении горячего раската через четвертую клеть по сигналу оптического датчика 33 направляющие дополнительной вводной проводки своевременно раскрывались для прохода образовавшейся волны и закрывались для пропуска переднего конца раската и задачи его в клеть.

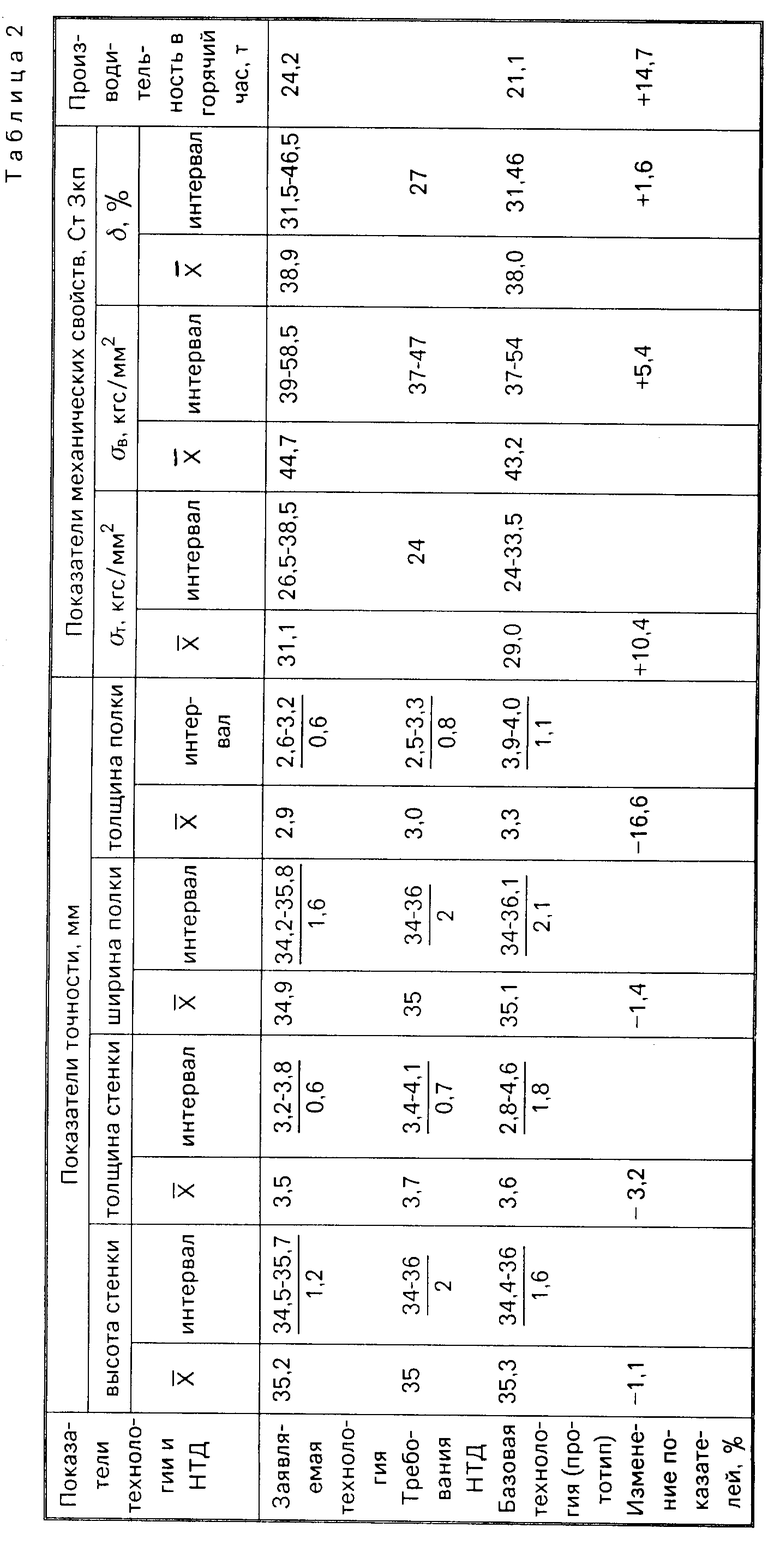

Как показали данные опытной проверки (см. табл.2) в результате использования заявляемого способа прокатки и стана для его осуществления были получены показатели качества, которые сравнивались с требованиями научно-технической документации (НТД).

Согласно данным проведенных в промышленных условиях прокаток заявляемое изобретение в сравнении с прототипом обладает следующими преимуществами:

повышается точность прокатки профилей по толщине на 16-32%, по ширине элементов на 1,1-1,4%;

повышаются механические характеристики металла: σт на 10,4% σв на 5,4%, δ на 1,6%. Повысилась также производительность прокатного стана в горячий час на 14,7% за счет сокращения перевалок и устранения аварийных остановок стана.

Изобретение позволит автоматизировать процесс задачи раската в 4-ю клеть; повысить производительность стана на 1-2% за счет повышения стабилизации проката тавровых профилей; обеспечить внедрение новой технологии прокатки тавровых профилей, позволяющей повысить их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двутавров | 1982 |

|

SU1045961A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ И КАТАНКИ | 1991 |

|

RU2015752C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| Способ прокатки периодической арматурной стали | 1980 |

|

SU940979A1 |

| Способ прокатки угловых профилей | 1987 |

|

SU1424878A1 |

| Способ прокатки швеллеров | 1984 |

|

SU1186293A1 |

| Способ непрерывной прокатки двутавровых профилей | 1979 |

|

SU966976A1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| Способ прокатки угловых профилей | 1989 |

|

SU1616725A1 |

Способ горячей прокатки тавровых профилей. Применение: при прокатке тавровых профилей в вытяжных и фасонных калибрах стана горячей прокатки с поочередным преимущественным обжатием полки и стенки профиля. Сущность изобретения: прокатку ведут попеременно с петлеобразованием и натяжением раската между клетями, причем после калибра с преимущественным обжатием стенки осуществляют петлеобразование раската, а после калибра с преимущественным обжатием полки - натяжение раската, по меньшей мере в одном из фасонных калибров стенку раската осаживают, защемляя 15 - 25% ее высоты до образования утолщения со стороны ее основания, которое затем выглаживают в следующем калибре. Перед чистовым калибром локальным подстуживанием выравнивают температуру по сечению профиля. 12 ил., 2 табл.

СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ, включающий деформацию раската в вытяжных и фасонных калибрах с поочередным преимущественным обжатием в фасонных калибрах полки и стенки и охлаждение профиля, отличающийся тем, что после калибра с преимущественным обжатием стенки осуществляют петлеобразование раската, а после калибра с преимущественным обжатием полки - натяжение раската, по меньшей мере в одном из фасонных калибров стенку раската осаживают, защемляя 15 - 25% высоты до образования утолщения, которое выглаживают после кантовки в калибре с преимущественным обжатием стенки, а перед чистовым калибром участки сопряжения полки и стенки подстуживают до выравнивания температуры по сечению раската.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Диомидов Б.Б | |||

| и Литовченко В.Н | |||

| Калибровка прокатных валков | |||

| М.: Металлургия , 1970 с.274-276. | |||

Авторы

Даты

1995-03-20—Публикация

1992-01-10—Подача