Главным недостатком большинства предлагавшихся методов сушки барды нацело является дороговизна и ухудшение качества продукта, также и в том случае, когда для удешевления пользуются непосредственным обогревом барды дымовыми газамн.

В устройстве, составляюш.ем предмет настоящего авторского свидетельства, для удешевления конечного продукта предполагается использовать тепло мятого пара и, кроме того, утилизацию тепла дымовых газов производить посредством промежуточного передатчика, благодаря чему качество продукта не страдает.

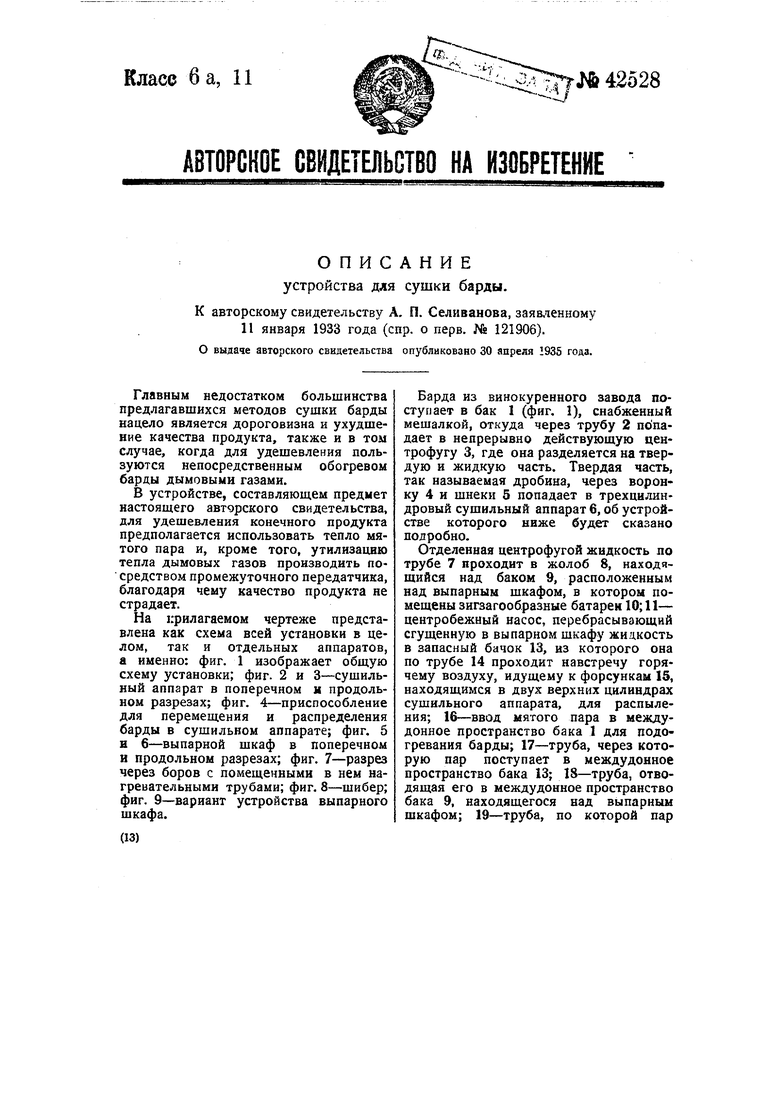

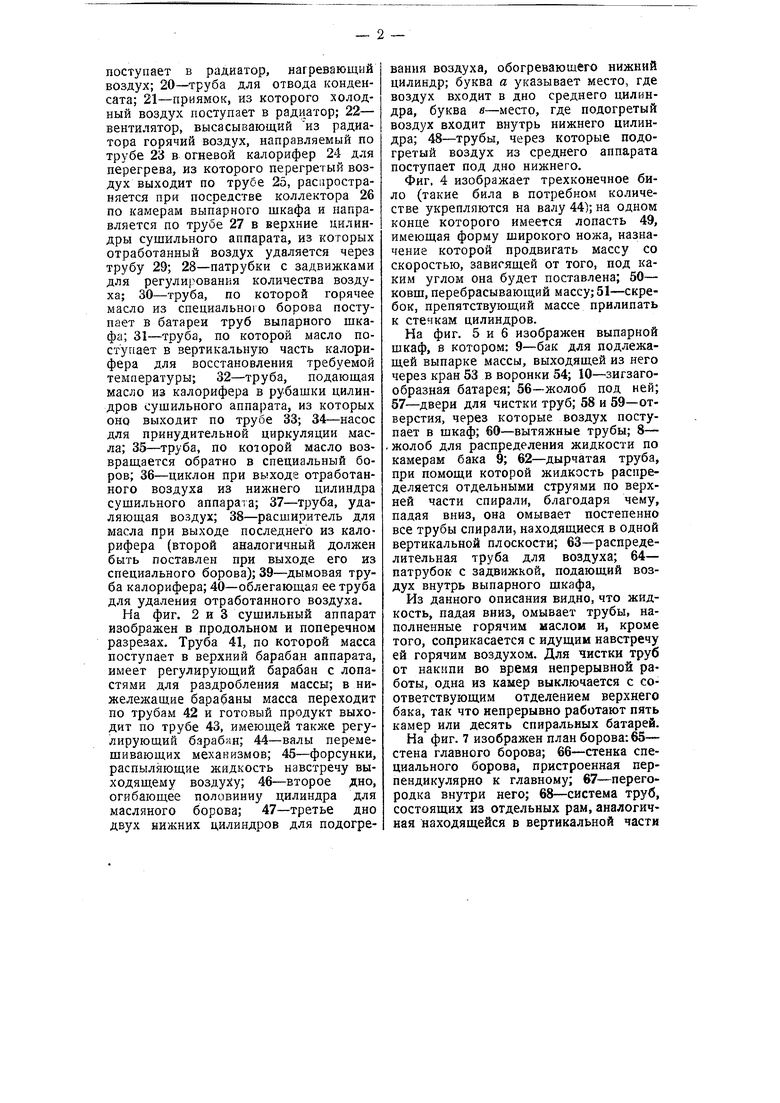

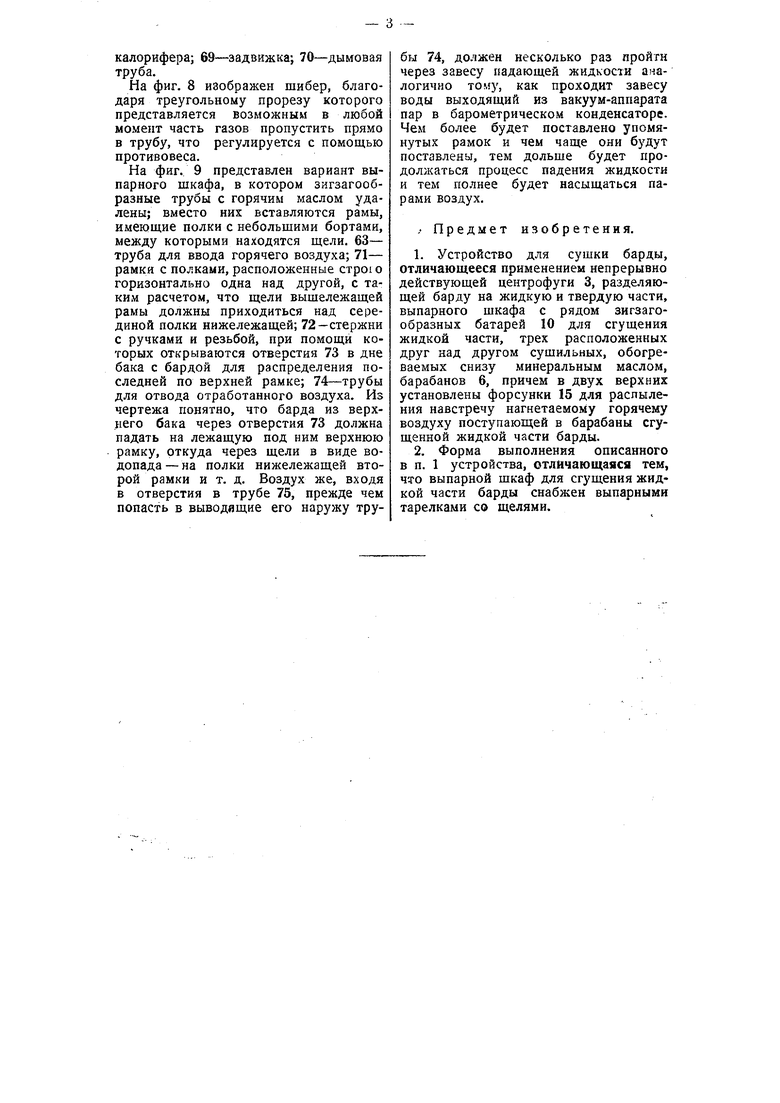

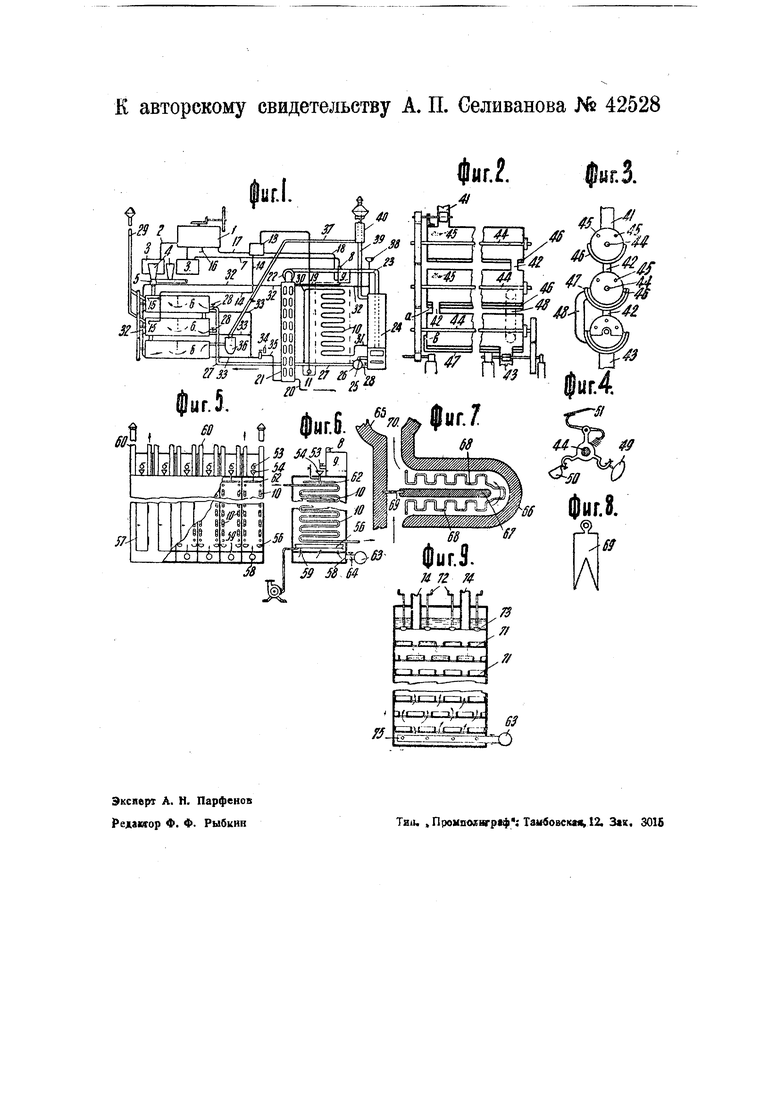

На прилагаемом чертеже представлена как схема всей установки в целом, так и отдельных аппаратов, а именно: фиг, 1 изображает общую схему установки; фиг. 2 и 3-сушильный аппарат в поперечном н продольном разрезах; фиг. 4-приспособление для перемещения и распределения барды в сушильном аппарате; фиг. 5 и 6-выпарной шкаф в поперечном и продольном разрезах; фиг. 7-разрез через боров с помещенными в нем нагревательными трубами; фиг. 8-шибер; фиг. 9-вариант устройства выпарного шкафа.

(13)

Барда из винокуренного завода поступает в бак 1 (фиг. 1), снабженный мешалкой, откуда через трубу 2 попадает в непрерывно действующую центрофугу 3, где она разделяется на твердую и жидкую часть. Твердая часть, так называемая дробина, через воронку 4 и шнеки 5 попадает в трехцилиндровый сушильный аппарат 6, об устройстве которого ниже будет сказано подробно.

Отделенная центрофугой жидкость по трубе 7 проходит в жолоб 8, находящийся над баком 9, расположенны 1 над выпарным шкафом, в котором помещены зигзагообразные батареи 10; 11- центробежный насос, перебрасывающий сгущенную в выпарном шкафу жидкость в запасный бачок 13, из которого она по трубе 14 проходит навстречу горячему воздуху, идущему к форсункам 15, находящимся в двух верхних цилиндрах сушильного аппарата, для распыления; 16-ввод мятого пара в междудонное пространство бака 1 для подогревания барды; 17-труба, через которую пар поступает в междудонное пространство бака 13; 18-труба, отводящая его в междудонное пространство бака 9, находящегося над выпарным шкафом; 19-труба, по которой пар

поступает в радиатор, нагревающий воздух; 20-труба для отвода конденсата; 21-приямок, из которого холодный воздух поступает в радиатор; 22- вентилятор, высасывающий из радиатора горячий воздух, направляемый по трубе 23 в огневой калорифер 24 для перегрева, из которого перегретый воздух выходит по трубе 25, распространяется при посредстве коллектора 26 по камерам выпарного шкафа и направляется по трубе 27 в верхние цилиндры сущильного аппарата, из которых отработанный воздух удаляется через трубу 29; 28-патрубки с задвижками для регулирования количества воздуха; 30-труба, по которой горячее масло из специального борова поступает в батареи труб выпарного шкафа; 31-труба, по которой масло поступает в вертикальную часть калорифера для восстановления требуемой температуры; 32-труба, подающая масло из калорифера в рубашки цилиндров сушильного аппарата, из которых оно выходит по трубе 33; 34-насос для принудительной циркуляции масла; 35-труба, по которой масло возвращается обратно в специальный боров; 36-циклон при выходе отработанного воздуха из нижнего цилиндра сущильного аппарата; 37-труба, удаляющая воздух; 38-расширитель для масла при выходе последнего из калорифера (второй аналогичный должен быть поставлен при выходе его из специального борова); 39-дымовая труба калорифера; 40-облегающая ее труба для удаления отработанного воздуха.

На фиг. 2 и 3 сушильный аппарат изображен в продольном и поперечном разрезах. Труба 41, по которой масса поступает в верхний барабан аппарата, имеет регулирующий барабан с лопастями для раздробления массы; в нижележащие барабаны масса переходит по трубам 42 и готовый продукт выходит по трубе 43, имеющей также регулирующий барабан; 44-валы перемешивающих механизмов; 45-форсунки, распыляющие жидкость навстречу выходящему воздуху; 46-второе дно, огибающее половиниу цилиндра для масляного борова; 47-третье дно двух нижних цилиндров для подогревания воздуха, обогревающего нижний цилиндр; буква а указывает место, где воздух входит в дно среднего цилиндра, буква в-место, где подогретый воздух входит внутрь нижнего цилиндра; 48-трубы, через которые подогретый воздух из среднего аппарата поступает под дно нижнего.

Фиг. 4 изображает трехконечное било (такие била в потребном количестве укрепляются на валу 44); на одном конце которого имеется лопасть 49, имеющая форму широкого ножа, назначение которой продвигать массу со скоростью, зависящей от того, под каким углом она будет поставлена; 50- ковщ, перебрасывающий массу; 51-скребок, препятствующий массе прилипать к стенкам цилиндров.

На фиг. 5 и 6 изображен выпарной щкаф, в котором: 9-бак для подлежащей выпарке массы, выходящей из него через кран 53 в воронки 54; 10-зигзагообразная батарея; 56-жолоб под ней; 57-двери для чистки труб; 58 и 59-отверстия, через которые воздух поступает в щкаф; 60-вытяжные трубы; 8- , жолоб для распределения жидкости по камерам бака 9; 62-дырчатая труба, при помощи которой жидкость распределяется отдельными струями по верхней части спирали, благодаря чему, падая вниз, она омывает постепенно все трубы спирали, находящиеся в одной вертикальной плоскости; 63-распределительная труба для воздуха; 64- патрубок с задвижкой, подающий воздух внутрь выпарного шкафа.

Из данного описания видно, что жидкость, падая вниз, омывает трубы, наполненные горячим маслом и, кроме того, соприкасается с идущим навстречу ей горячим воздухом. Для чистки труб от накипи во время непрерывной работы, одна из камер выключается с соответствующим отделением верхнего бака, так что непрерывно работают пять камер или десять спиральных батарей.

На фиг. 7 изображен план борова: 65- стена главного борова; 66-стенка специального борова, пристроенная перпендикулярно к главному; 67-перегородка внутри него; 68-система труб, состоящих из отдельных рам, аналогичная находящейся в вертикальной части

калорифера; 69-задвижка; 70-дымовая труба.

На фиг. 8 изображен шибер, благодаря треугольному прорезу которого представляется возможным в любой момент часть газов пропустить прямо в трубу, что регулируется с помощью противовеса.

На фиг. 9 представлен вариант выпарного шкафа, в котором зигзагообразные трубы с горячим маслом удалены; вместо них вставляются рамы, имеющие полки с небольшими бортами, между которыми находятся щели. 63- труба для ввода горячего воздуха; 71- рамки с полками, расположенные стро о горизонтально одна над другой, с таким расчетом, что щели вышележащей рамы должны приходиться над серединой полки нижележащей; 72-стержни с ручками и резьбой, при помощи которых ота-рываются отверстия 73 в дне бака с бардой для распределения последней по верхней рамке; 74-трубы для отвода отработанного воздуха. Из чертежа понятно, что барда из верхнего бака через отверстия 73 должна падать на лежащую под ним верхнюю рамку, откуда через щели в виде водопада- на полки нижележащей второй рамки и т. д. Воздух же, входя в отверстия в трубе 75, прежде чем попасть в выводящие его наружу трубы 74, должен несколько раз пройти через завесу падающей жидкости аналогично тому, как проходит завесу воды выходящий из вакуум-аппарата пар в барометрическом конденсаторе. Чем более будет поставлено упомянутых рамок и чем чаще они будут поставлены, тем дольше будет продоллсаться процесс падения жидкости и тем полнее будет насыщаться парами воздух.

.. Предмет изобретения.

1.Устройство для сушки барды, отличающееся применением непрерывно действующей центрофуги 3, разделяющей барду на жидкую и твердую части, выпарного шкафа с рядом зигзагообразных батарей 10 для сгущения жидкой части, трех расположенных друг над другом сушильных, обогреваемых снизу минеральным маслом, барабанов 6, причем в двух верхних установлены форсунки 15 для распыления навстречу нагнетаемому горячему воздуху поступающей в барабаны сгущенной жидкой части барды.

2.Форма выполнения описанного в п. 1 устройства, отличающаяся тем, что выпарной шкаф для сгущения жидкой части барды снабжен выпарными тарелками со щелями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зерносушилка | 1935 |

|

SU50077A1 |

| КАЛОРИФЕР | 1930 |

|

SU19763A1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| Пресс для отжимания мязги | 1932 |

|

SU39582A1 |

| Способ концентрирования барды и установка для его осуществления | 1977 |

|

SU789102A1 |

| Установка для концентрирования барды | 1980 |

|

SU935064A1 |

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1996 |

|

RU2072324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ИЗ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2294910C2 |

| Прибор для изготовления яичного порошка | 1929 |

|

SU20936A1 |

Авторы

Даты

1935-04-30—Публикация

1933-01-11—Подача