Изобретение относится к агрегатам для формования черепиц, состоящим из ленточного пресса, пары формующих черепицы вальцев и съемочного станка, периодически поворачиваемого в горизонтальной плоскости при помощи звездочки, с применением для подачи к съемочному станку отдельного ленточного транспортера, движущегося с увеличенной скоростью в видах образования интервалов между отдельными черепицами, как это имеет место в общеизвестных в керамическом производстве Келлеровских автоматах.

В предлагаемом агрегате, для последовательного уменьшения толщины глиняной ленты до требуемого размера, на пути ее от мундштука ленточного пресса к формующим вальцам установлено несколько пар гладких прокатных вальцев, с постепенно уменьшающимся расстоянием между осями их.

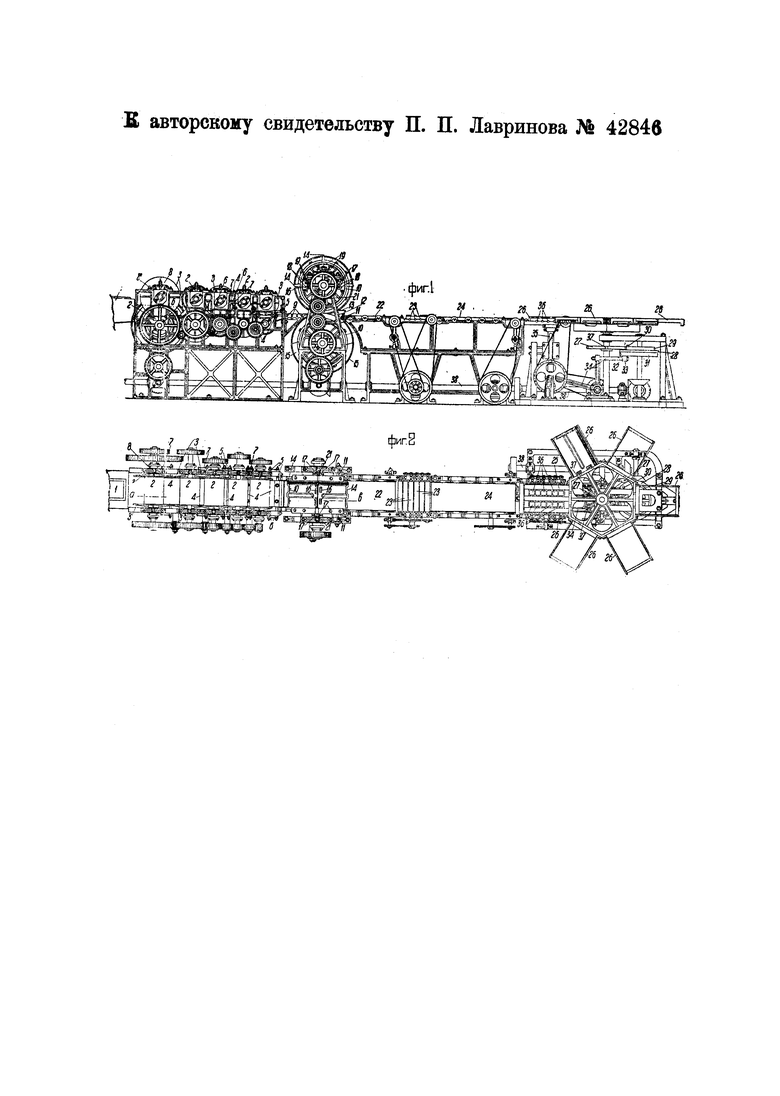

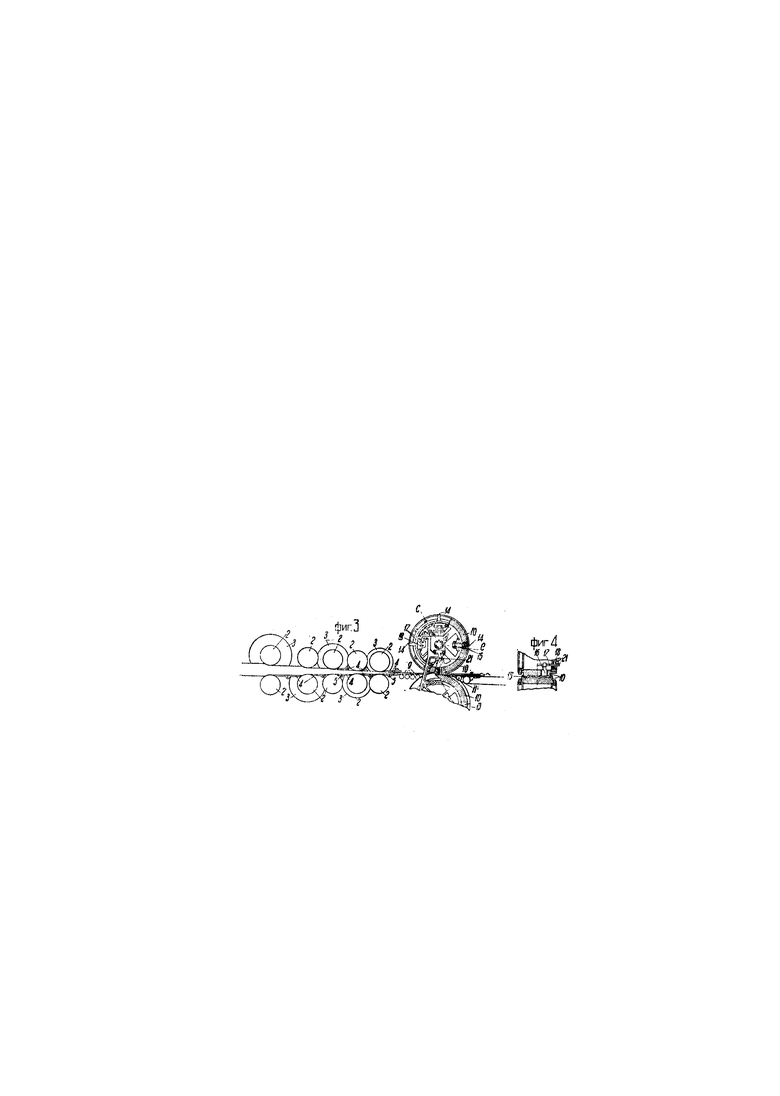

На чертеже фиг. 1 изображает вид сбоку агрегата для формовки черепиц; фиг. 2 - вид сверху его; фиг. 3 - вертикальный разрез по ab фиг. 2; фиг. 4 - разрез по cde фиг. 3.

Глиняная лента поступает через мундштук 1 на гладкие прокатные вальцы 2,2 подающей части, несколько пар которых установлены по пути глиняной ленты от мундштука 1 до формующих вальцев 10; вертикальный промежуток между вальцами каждой пары постепенно уменьшается, благодаря чему толщина прокатываемой ими глиняной ленты последовательно уменьшается до требуемого размера, не изменяя ширины ленты.

Для того, чтобы лента не увеличивалась в ширину, на одном из вальцев каждой пары имеется бортовой диск 3, который препятствует выдавливанию глины на сторону и таким образом сохраняет постоянную ширину ленты. Вальцам сообщаются, соответственно уменьшению толщины ленты, увеличенные скорости вращения.

Такая переменная скорость вращения вальцев устраняет возможные деформации (разрыва) глиняной ленты. Для устранения налипания ленты и навертывания ее на вальцы на первых двух парах вальцев помещаются ножи-скрепки 4 только у нижних вальцев, а на остальных, как на нижнем и на верхнем, ножи укрепляются на валиках 5, которые рычаги 6 и пружины 7 прижимают ножи к вальцам. Регулирование расстояния между вальцами производится болтами 8 и 81.

По выходе из вальцев глиняная лента требуемой толщины по свободно движущимся роликам 9 поступает в формовочные вальцы 10. Верхние вальцы 10 формуют низ черепицы и имеют выемки для шипов; нижние вальцы 10 снабжены только выемками верха продольной формы черепицы. Так же как и на вальцах 2 подающей части, для устранения налипания черепицы на нижнем вальце, имеется нож-скребок, 11′ соответствующей формы, по которому формованная черепица продвигается на съемную часть. Нож укреплен неподвижно на валике 11 с рычагом 12 и прижимается пружиной 13 к вальцам. На верхнем вальце помещаются ножи 14, имеющие лезвие по форме нижнего вальца. Этими ножами черепица перерезается поперек. Продольная кромка черепицы формуется бортом 15 нижнего вальца, который также препятствует выдавливанию глины в стороны. С верхнего вальца черепица отстает действием собственного веса, а для создания понуждающих толчков в начале и в конце формования черепицы, т.е. при обрезе ее поперечным ножом 14, в момент, при котором не устраняется окончательно возможность налипания черепицы на вальцы, в выемках для шипов дно сделано подвижным в виде кулачков 16, соединенных с валиками 17, которые двигаются прямолинейно в вырезах 18 направляющих, прикрепленных к валику с боков. Валики 17 удерживаются в крайнем положении, вместе со всей системой кулачков 16, по направлению к центру вальцев пружинами 19. При таком положении валиков 17 кулачки 16 наружными сторонами находятся на уровне глубины шипов.

На буксах верхнего вальца укрепляются ролики 21 с таким расчетом, что в моменты начала и конца выхода черепицы из вальцев валики 17 упираются в ролики 21 и передвигаются ими, по направлению от центра, в вырезах 18 10 мм, передавая таким образом толчок черепице. Черепица же, получив толчок, легко отстает от вальца и дальше удерживается в горизонтальном положении собственным весом. Пройдя пожение начала и конца выхода черепицы, валики 17 отходят от роликов 21 и вся система притягивается к центру пружинами 19.

По выходе из формующих вальцев черепица попадает на ленточный транспортер 22, скорость которого одинакова со скоростью движения черепицы. Это необходимо для устранения растяжения или сжатия черепицы. Дальше черепица продвигается на валики 23, скорость вращения которых тоже рассчитана так, чтобы скорость роста образующих их равнялась скорости черепицы. Кроме того, вальцы 23, имеют свободный ход по направлению движения черепицы. Пройдя валики 23, черепица попадает на отдельный ленточный транспортер 24, движущийся с увеличенной скоростью, вдвое большей начальной скорости черепицы. Таким образом, черепица, захваченная ленточным транспортером 24, начинает отдаляться от предыдущей черепицы, а валики 23, имея свободный ход в сторону движения черепицы, не препятствуют этому отдалению.

Расстояние между крайними точками транспортеров 22 и 24 равно длине одной черепицы.

В то время, как вторая (задняя) черепица пройдет по валикам 23 до половины своей длины, первая (передняя) черепица, подхваченная транспортером 28 со скоростью, вдвое большей, пройдет расстояние, равное длине черепицы, отдалится от задней черепицы и будет двигаться по транспортеру 24 с интервалом между отдельными черепицами, равным длине черепицы. Интервал необходим для подведения под черепицу сушильной рамки 25.

Съемочный станок состоит из вращающегося стола, имеющего шесть рам 26. Движение стола происходит периодически при помощи звездочки 27 и шкива 28, имеющего направляющий борт 29 и валик цапфу 30. На нижней стороне шкива 28 имеется борт 31, в котором сделана выемка 32. При вращении шкива 28 бортом 31 производится давление на ролик 33 рычага 34, который другим концом соединен шарниром со стержнем 35, который поддерживает рамку с системой роликом 36. При таком положении всей системы ролики 36, имеющие скорость на своей образующей, равную скорости черепицы на ленте транспортера 24, выступают выше рамки 25 в ее прорезах и продвигают черепицу над рамкой с таким расчетом, чтобы при опускании роликов черепица легла на рамку. Опускание роликов достигается рычагом 34 посредством выемки 32, в которую в этот момент попадает ролик 33 на конце рычага 34 и поднимается, а другой конец рычага через шарнир увлекает стержнем 35 всю систему роликов 36 вниз. При наступлении момента опускания роликов 36 черепица ложится на сушильную рамку 25. В этот же момент цапфа 30 шкива 28 попадает в прорез 37 звездочки 27 и поворачивает стол.

При повороте стола рама 26 с готовой черепицей на рамке отходит в сторону, а на ее место подходит новая рамка с уложенной на ней сушильной рамкой. По наступлении этого момента конец рычага 34 с роликом 33 выталкивается из выемки 32 на борт 31 и т.д.

Готовая черепица снимается с рамки и передается в сушку, а с противоположной стороны подкладываются сушильные рамки на свободные рамы, съемного стола.

Вся работа на описанном агрегате состоит из съемки рамок с готовой черепицей, подкладывания рамок для приема черепицы и регулировки всего агрегата. Остальной процесс проходит механическим путем.

Движение всех частей агрегата передается через вал 38 посредством шестерен и зубчатых колес, а в съемной части - цепной передачей, как более легкой и простой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отрезной станок к ленточному прессу | 1932 |

|

SU32983A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ЧЕРЕПИЦЫ | 1994 |

|

RU2078689C1 |

| Автоматическое приспособление к ленточному прессу для разрезания глиняного бруса на кирпичи | 1947 |

|

SU73451A1 |

| КОМБИНИРОВАННАЯ ДИАГОНАЛЬНО-РЕЗАТЕЛЬНАЯ МАШИНА | 1970 |

|

SU274352A1 |

| АВТОМАТИЧЕСКИЙ ОТРЕЗНОЙ СТАНОК К ЛЕНТОЧНОМУ КИРПИЧНОМУ ПРЕССУ | 1934 |

|

SU42849A1 |

| Устройство для образования пустот в глиняной ленте при изготовлении пятистенного кирпича | 1940 |

|

SU60213A1 |

| СПОСОБ ПЛЮЩЕНИЯ ФУРАЖНОГО ЗЕРНА ИЗ ЗЕРНОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2655742C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376133C1 |

| Линия для производства строительного кирпича | 1990 |

|

SU1768398A1 |

| МАЛОГАБАРИТНАЯ ХЛОПКОПРЯДИЛЬНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПРЯЖИ ИЗ ЛЕНТЫ | 1952 |

|

SU98484A1 |

Агрегат для формования черепиц, состоящий из ленточного пресса, пары формующих черепицу вальцев и съемочного станка, периодически поворачиваемого в горизонтальной плоскости при помощи звездочки, с применением для подачи к съемочному станку отдельного ленточного транспортера, движущегося с увеличенной скоростью в видах образования интервалов между отдельными черепицами, отличающийся тем, что на пути глиняной ленты от мундштука 1 ленточного пресса к формующим вальцам 10 поставлено несколько пар гладких прокатных вальцев 2,2… для последовательного уменьшения ими толщины глиняной ленты до требуемого размера.

Авторы

Даты

1935-04-30—Публикация

1934-06-14—Подача