1

Изобретение относится к ироизводству полимеров нли сополимеров этилена высокого давления с улучшенными оптическими свойствами и с высоким выходом.

Известен способ получения полиолефнпов свободнорадикальной полимеризацией или сополимеризацией этилена нри темнературе 50-350°С и давлении 1000-4000 ат в трубчатом реакторе с последующим двухстадийным снижепием давления реакционной смеси, выходяндей из реактора, последовательно в двух релТ,укционных клапанах и рециркуляцией выделя1ош,егося при этом ненрореагировавшего этилеиа нос.те предварительного отделения от пего низкомолекулярного полиэтилена, причем непрореагировавший этилен с иервой стадии спижения давлення подается непосредственно в реактор, а ненрореагировавший этилен со второй стадии смешивается с потоком свежего этилена, после чего смешаННый поток сжимается до 200-350 ат и с температурой 20-120°С также подается непосредственио в реактор вместе с рециркуляционным потоком этилена из первой стадии снижения давления после сжатия общего потока до давления в реакционной зоне, нри этом подача осуществляется в начало трубчатого реактора.

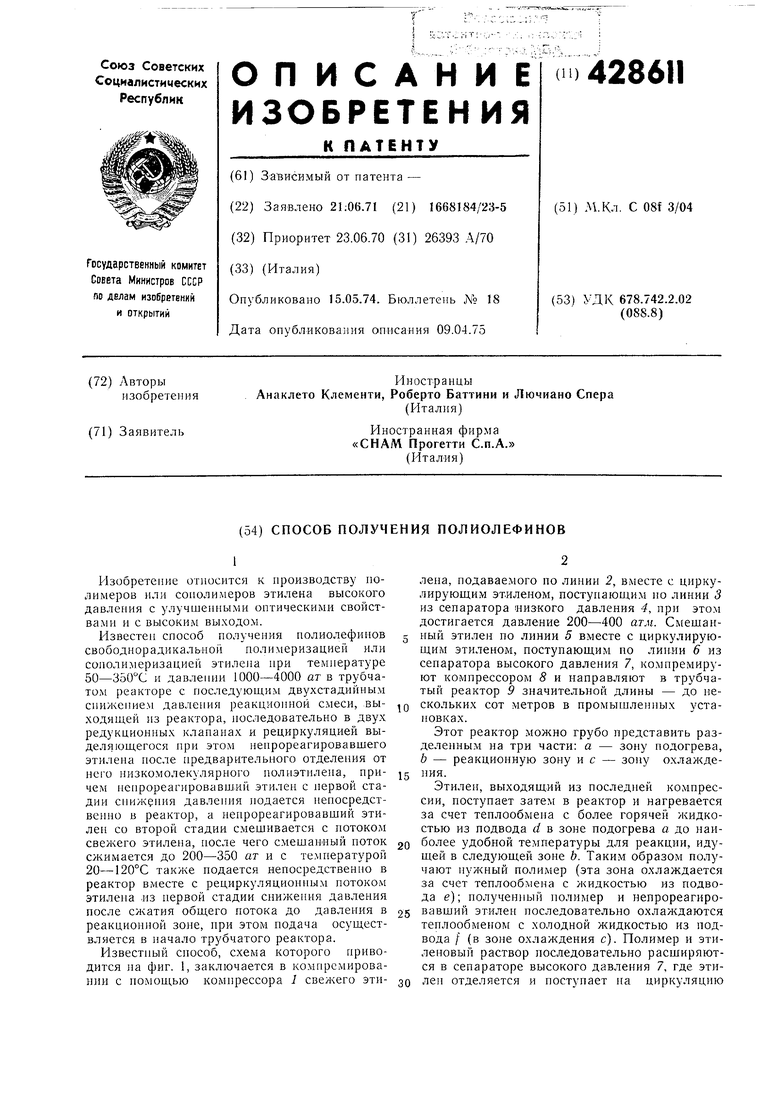

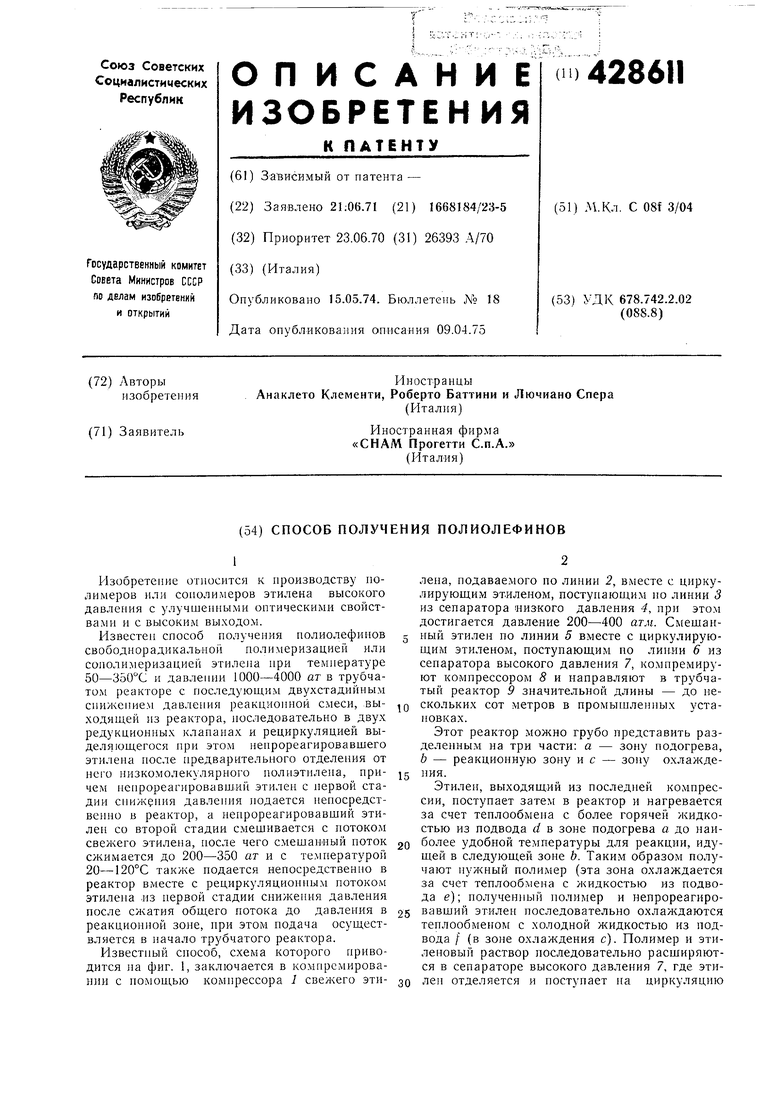

Известный способ, схема которого приводится на фиг. 1, заключается в компремировании с номощью компрессора 1 свежего этилена, подавае.люго по линии 2, вместе с циркулирующим этиленом, поступающим но линии .3 из сепаратора иизкого давления 4, нри этом достигается давление 200-400 атм. Смещанный этилен по линии 5 вместе с циркулирующим этиленом, поступающим по линии 6 из сепаратора высокого давления 7, компремируют компрессором 8 и направляют в трубчатый реактор 9 значительной длины - до нескольких сот метров в промышленных установках.

Этот реактор .можно грубо представить разделенным на три части: а - зону подогрева, b - реакционную зону и с - зону охлаждения.

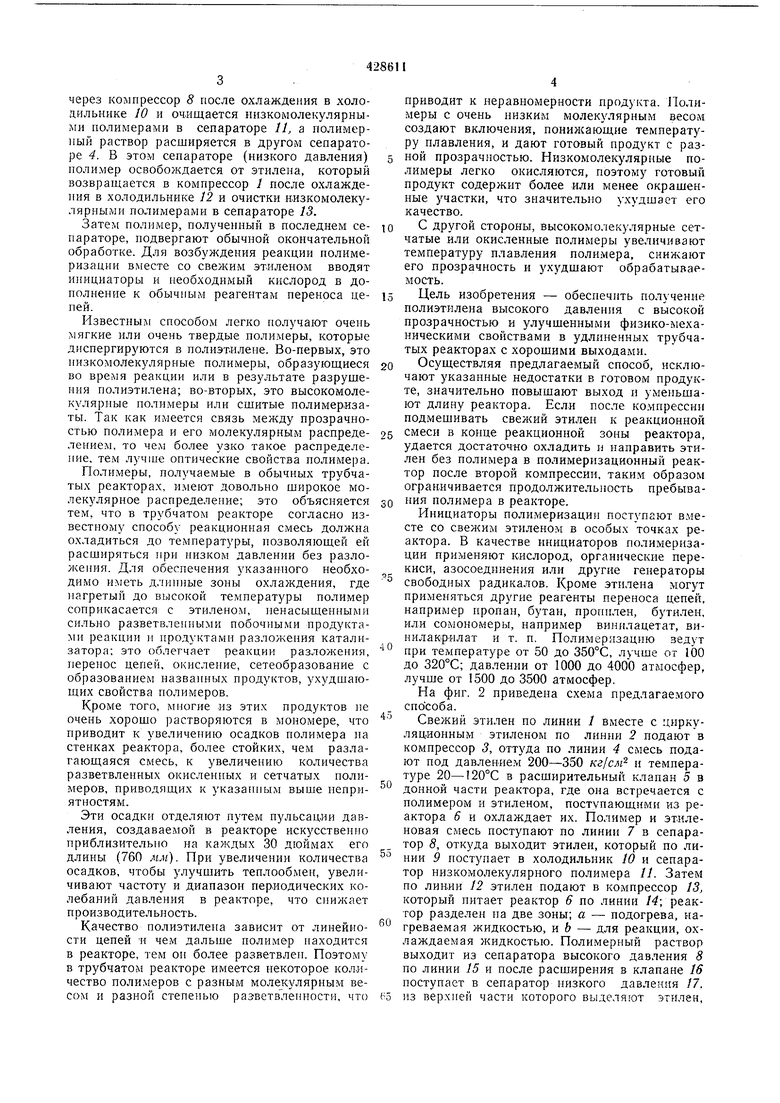

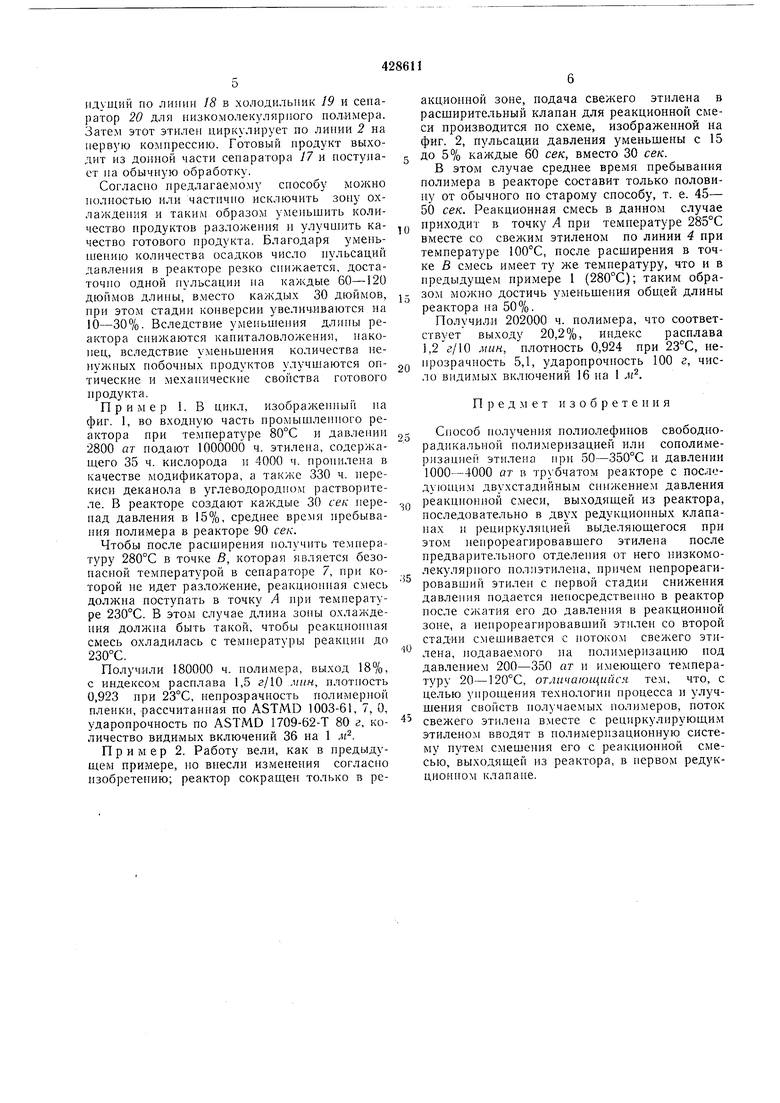

Этилен, выходящий из последней компрессии, поступает затем в реактор и нагревается за счет теплообмена с более горячей жидкостью из подвода d в зоне подогрева а до наиболее удобной температуры для реакции, идущей в следующей зоне Ь. Таким образом получают нужный полимер (эта зона охлаждается за счет теплообмена с жидкостью из подвода е); получен)1ый полимер и непрореагировавший этилен носледовательно охлаждаются тенлообменом с холодной жидкостью из подвода / (в зоне охлаждения с). Полимер и этиленовый раствор последовательно расщиряются в сепараторе высокого давления 7, где этилен отделяется и поступает на циркуляцню через компрессор 8 после охлаждения в холодильнике 10 и очищается низкомолекулярными полимерами в сепараторе 11, а полимерный раствор расширяется в другом сепараторе 4. В этом сепараторе (низкого давления) полимер освобождается от этилена, который возврапдается в компрессор 1 после охлаждения в холодильнике 12 и очистки Еизкомолекулярными полимерами в сепараторе 13. Затем полимер, полученный в последнем сепараторе, подвергают обычной окончательной обработке. Для возбул дения реакции полимеризации вместе со свежим этиленом вводят инициаторы и необходимый кислород в дополнение к обычным реагентам переноса цепей. Известным способом легко получают очень мягкие или очень твердые полимеры, которые диспергируются в полиэтилене. Во-первых, это низкомолекулярные полимеры, образующиеся во время реакции или в результате разрушения полиэтилена; во-вторых, это высокомолекулярные полимеры или сшитые полимеризаты. Так как имеется связь меладу прозрачностью полимера и его молекулярным распределением, то чем более узко такое распределение, тем лучше оптические свойства полимера. Полимеры, получаемые в обычных трубчатых реакторах, имеют довольно широкое молекулярное распределение; это объясняется тем, что в трубчатом реакторе согласно известному способу реакционная смесь должна охладиться до температуры, позволяющей ей расширяться при низком давлении без разлоукения. Для обеспечения указанного необходимо иметь длинные зоны охлаждения, где нагретый до высокой температуры полимер соприкасается с этиленом, ненасыщенными сильно разветвленными побочными продуктами реакции и продуктами разложения катализатора: это облегчает реакции разложения, перенос цепей, окисление, сетеобразование с образованием названных продуктов, ухудшающих свойства полимеров. Кроме того, многие из этих продуктов не очень хорошо растворяются в мономере, что приводит к увеличению осадков нолимера иа стенках реактора, более стойких, чем разлагающаяся смесь, к увеличению количества разветвленных окисленных и сетчатых нолимеров, приводящих к указанным выше неприятностям. Эти осадки отделяют путем пульсации давления, создаваемой в реакторе искусственно приблизительно на каждых 30 дюймах его длины (760 мм). При увеличении количества осадков, чтобы улучшить теплообмен, увеличивают частоту и диапазон периодических колебаний давления в реакторе, что снижает производительность. Качество полиэтилена зависит от линейности цепей И чем дальше полимер паходится в реакторе, тем он более разветвлен. Поэтому в трубчатом реакторе имеется некоторое количество полимеров с разным мoлeJ yляpным весам и разной степенью раэветвленности, что приводит к неравномерности продукта. Полимеры с очень низким молекулярным весом создают включения, понижающие температуру плавления, и дают готовый продукт с разной прозрачностью. Низкомолекулярные полимеры легко окисляются, поэтому готовый продукт содержит более или менее окрашенные участки, что значительно ухудшает его качество. С другой стороны, высокомолекулярные сетчатые или окисленные полимеры увеличивают температуру плавления полимера, снижают его прозрачность и ухудшают обрабатываемость. Цель изобретения - обеспечить получение полиэтилена высокого давления с высокой прозрачностью и улучшенными физико-механическими свойствами в удлиненных трубчатых реакторах с хорошими выходами. Осуществляя предлагаемый способ, исключают указанные недостатки в готовом продукте, значительно повышают выход и уменьшают длину реактора. Если после компрессии подмешивать свежий этилен к реакционной смеси в конце реакционной зоны реактора, удается достаточно охладить и направить этилен без полимера в полимеризационный реактор после второй компрессии, таким образом ограничивается продолжительность пребывания полимера в реакторе. Инициаторы полимеризации поступают вместе со свежим этиленом в особых точках реактора. В качестве инициаторов полимеризации применяют кислород, органические перекиси, азосоединения или другие генераторы свободных радикалов. Кроме этилена могут применяться другие реагенты переноса цепей, например пропан, бутан, пропилен, бутилен, или сомономеры, например винилацетат, винилакр-илат и т. п. Полимеризацию ведут при температуре от 50 до 350°С, лучше от 100 до 320°С; давлении от 1000 до 4000 атмосфер, лучше от 1500 до 3500 атмосфер. На фиг. 2 приведена схема предлагаемого способа. Свежий этилен по линии / вместе с циркуляционным этиленом по линни 2 подают в компрессор , оттуда по линии 4 смесь подают под давление.м 200-350 кг1см и температуре 20-120°С в расширительный клапан 5 в донной части реактора, где она встречается с полимером и этиленом, поступающими из реактора 6 и охлаждает их. Полимер и этиленовая смесь поступают по линии 7 в сепаратор 5, откуда выходит этилен, который по линии 9 поступает в холодильник 10 и сепаратор низкомолекулярного полимера 11. Затем по линии 12 этилен подают в компрессор 13, который питает реактор 6 по линии /4; реактор разделен па две зоны; а - подогрева, нагреваемая жидкостью, и & - для реакции, охлаждаемая жидкостью. Полимерный раствор выходит из сепаратора высокого давления 8 по линии 15 и после расширения в клапане 16 поступает в сепаратор низкого давления 17, из верхней части которого выделяют этилен.

идущий по линии 18 в холодильник 19 и сеиаратор 20 для низкомолекуляриого иолимера. Затем этот этилен циркулирует по линии 2 на первую компрессию. Готовый продукт выходит из донной части сепаратора 17 и nocTyiiaет па обычпую обработку.

Согласно нредлагаемому сиособу можно полностью или частичио исключить зону охлаждения и таким образом уменьшить количество продуктов разложения н улучшить качество готового продукта. Благодаря уменьше1шю количества осадков число иульсаций давления в реакторе резко снижается, достаточно одной пульсации па каждые 60-120 дюймов длины, в.често каждых 30 дюймов, нри этом стадии конверсии увеличиваются на 10-30%. Вследствие уменьшения длииы реактора снижаются капиталовложения, наконец, вследствие уменьшения ко.тичества ненужных побочных продуктов улучшаются оптические и мехапические свойства готового продукта.

Пример 1. В цикл, изображенный на фиг. 1, во входную часть нромышлепного реактора нри температуре 80°С и давлении 2800 от подают 1000000 ч. этилена, содержащего 35 ч. кислорода н 4000 ч. пропилена в качестве модификатора, а также 330 ч. перекиси деканола в углеводородном растворителе. В реакторе создают каждые 30 сек перепад давления в 15%, среднее время пребывания полимера в реакторе 90 сек.

Чтобы после расширения получить температуру 280°С в точке В, которая является безопасной температурой в сепараторе 7, при которой не идет разложение, реакцио1Н ая смесь должна поступать в точку Л нри температуре 230°С. В это.м случае длина зоны охлаждения должна быть такой, чтобы реакциоиная смесь охладилась с температуры реакнин до 230°С.

Получили 180000 ч. полимера, выход 18%, с индексом расплава 1,5 г/10 мин, плотность 0,923 нри 23°С, ненрозрачность полимерной пленки, рассчитанная по ASTMD 1003-61, 7, О, ударопрочность по ASTMD 1709-62-Т 80 г, количество видимых включений 36 на 1 м.

Пример 2. Работу вели, как в предыдущем примере, но внесли изменения согласно изобретению; реактор сокращен только в реакционной зоне, подача свежего этилена в расширительный клапан для реакционной смеси производится но схеме, изображенной на фиг. 2, пульсации давления уменьшены с 15 до 5% каждые 60 сек, вместо 30 сек.

В этом случае среднее время пребывания полимера в реакторе составит только половину от обычного но старому способу, т. е. 45- 50 сек. Реакционная смесь в данном случае

нриходит в точку Л при температуре 285°С вместе со свежим этиленом по линии 4 при температуре 100°С, после расщирения в точке В смесь имеет ту же температуру, что и в предыдущем примере 1 (280°С); таким образом можно достичь уменьшения общей длины реактора на 50%.

Получили 202000 ч. полимера, что соответствует выходу 20,2%, индекс расплава 1,2г/10 мин, плотность 0,924 при 23°С, непрозрачность 5,1, ударонрочность 100 г, число видимых включений 16 на 1 иг.

Предмет изобретения

Способ получения полиолефинов свободнорадикальной нолимеризацией или сонолимеризациеГ этилена при 50-350°С и давлении 1000-4000 ат в трубчатом реакторе с последующим двухстадийным снижением давления

реакционной смеси, выходящей из реактора, последовательно в двух редукционных клапанах II рециркуляцией выделяющегося при этом пепрореагировавшего этилена после предварительного отделения от него пизкомолекулярного нолпэтилена, причем непрореагировавший этилен с первой стадии снижения давления подается непосредственно в реактор после сжатия его до дав,ле11ия в реакционной зоне, а непрореагировавший со второй стадии смешивается с потоком свежего этилена, подаваемого на нолимеризацию нод давлением 200-350 ат и имеющего температуру 20-120°С, отличающийся тем, что, с целью упрощения технологии процесса и улучшения свойств получаемых полимеров, поток

свежего этилена вместе с рециркулпрующим этиленом вводят в нолимернзационную систему нутем смешения его с реакционной смесью, выходящей нз реактора, в первом редукционпом клапане.

П

7J

,11

-10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ ЭТИЛЕНА В ТРУБЧАТОМ РЕАКТОРЕ, ПО МЕНЬШЕЙ МЕРЕ, С ДВУМЯ РЕАКЦИОННЫМИ ЗОНАМИ С РАЗЛИЧНОЙ КОНЦЕНТРАЦИЕЙ АГЕНТА ПЕРЕДАЧИ ЦЕПИ | 2012 |

|

RU2572821C2 |

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2013 |

|

RU2613070C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ РЕАКЦИОННОЙ СМЕСИ, ПОЛУЧЕННОЙ В РЕЗУЛЬТАТЕ ПОЛИМЕРИЗАЦИИ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2014 |

|

RU2636520C1 |

| Способ получения полиэтилена | 1980 |

|

SU931721A1 |

| Способ получения полиэтилена | 1980 |

|

SU975719A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЛОЖНЫХ ВИНИЛОВЫХ ЭФИРОВ ИЗ ГАЗОВОГО ПОТОКА, СОДЕРЖАЩЕГО ЭТИЛЕН И СЛОЖНЫЕ ВИНИЛОВЫЕ ЭФИРЫ | 2013 |

|

RU2601318C1 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ НАЛИЧИИ СВОБОДНОРАДИКАЛЬНЫХ ИНИЦИАТОРОВ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2575929C2 |

| Способ получения терполимеров этилена с винилацетатом и бутилакрилатом | 2019 |

|

RU2711227C1 |

| Способ получения полиолефинов | 1972 |

|

SU477578A3 |

| СЕПАРАТОР С ВСТРОЕННЫМИ РАЗРЫВНЫМИ МЕМБРАНАМИ ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ РЕАКЦИОННОЙ СМЕСИ, ПОЛУЧЕННОЙ В РЕЗУЛЬТАТЕ ПОЛИМЕРИЗАЦИИ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2014 |

|

RU2674968C1 |

/

а К

f f( S

Т

У

Риг. 1

Даты

1974-05-15—Публикация

1971-06-21—Подача