Изобретение относится к области химической промышленности, в частности, к способам получения тройных сополимеров этилена с винилацетатом и бутилакрилатом методом радикальной сополимеризации в массе при высоком давлении. Такие терполимеры благодаря возможности варьирования содержанием этилена, винилацетата и бутилакрилата находят широкое применение в различных сегментах промышленности, среди которых основными являются:

- пищевая упаковка;

- многослойные пищевые и агропленки;

- уплотнительные детали;

- кабельная изоляция;

- модификатор ударной прочности для ряда полимеров;

- термо- и звукоизоляционные материалы.

Известен способ получения полимерных композиций по а.с. СССР №540876, который осуществляют полимеризацией этиленненасыщенных мономеров по методу высокого давления с использованием в качестве реакционного устройства двухзонного трубчатого реактора, инициированием реакции сополимеризации радикальными инициаторами, подачей реакционной смеси, состоящей из этилена (или этилена и винилацетата) и более реакционноспособного мономера, чем этилен и (или) винилацетат, в одну из двух зон реактора, полимеризацией этой смеси при температуре 100-350°С и давлении 120-350 МПа, а в другой из двух зон реактора полимеризуют этилен и винил-ацетат или смесь этилена и более реакционноспособного сомономера, или, если в первой зоне полимеризуют смесь этилена с винилацетатом, или смесь этилена, винилацетата и более реакционноспособного сомономера при температуре 150-400°С и давлении 115-345 МПа. Максимальная температура реакции в этой зоне на 1-100°С выше, чем в предыдущей, мольное соотношение применяемого в соответствующей зоне этилена к винилацетату составляет от 100:1,5 до 100:35, а мольное соотношение применяемого в соответствующей зоне этилена к более реакционноспособному сомономеру составляет от 100:0,004 до 100:7. Процесс сополимеризации может проводиться в присутствии регуляторов роста цепи образующихся полимеров или сополимеров, в качестве третьего более реакционноспособного мономера могут использоваться эфиры акриловой кислоты, например, бутилакрилат. В качестве инициаторов реакции используются соединения, образующие свободные радикалы, например, кислород, азосоединения, трет-бутилперекись, ди-лауроилперекись, трет-бутилпивалат и др. В данном способе для регулирования молекулярной массы сополимера преимущественно используются пропан, бутан, а также кетоны, альдегиды или галогены, а для отделения полученного терполимера от непрореагировавшей реакционной смеси используется аппаратура производства этилена, т.е. сополимер отделяют от реакционной смеси в системах рециклов высокого и низкого давлений.

Преимуществом данного способа является тот факт, что получение сополимеров (полимерных композиций) можно осуществлять без значительных технических изменений в обычных трубчатых реакторах, применяемых для полимеризации этилена под высоким давлением. Кроме того, получаемые по этому способу сополимеры обладают высокой степенью гомогенности, что позволяет их использовать в различных областях техники.

К числу недостатков данного известного следует отнести следующее:

1. Высокое (~ 0,5 масс. %) содержание свободных эфиров акриловой кислоты в терполимере, что загрязняет воздушную среду при его переработке;

2. Невысокая гидролитическая устойчивость терполимера (степень омыления ацетатных групп α=90 масс. %). Поскольку терполимеры способны поглощать влагу, то при наличии реакционноспособных групп влага вступает с ними в химическое взаимодействие с образованием побочных продуктов, например, уксусной кислоты.

Из патента DD №108999 известен способ получения сополимеров этилена с винилацетатом и эфирами акриловых кислот, в частности, с бутилакрилатом в массе, с использованием в качестве реакционного устройства непрерывного действия однозонного автоклавного реактора, снабженного быстроходной мешалкой, подачей смеси указанных мономеров в реактор, ведением процесса сополимеризации при повышенных давлении и температуре, инициированием реакции синтеза при помощи образующих свободные радикалы соединений, подаваемых в реактор в органическом растворителе, отделением полученного полимера от непрореагировавшей реакционной смеси и последующим смешением непрореагировавших этилена, винилацетата и эфиров акриловых кислот со свежими этиленом, винилацетатом и эфиром акриловой кислоты для последующей подачи смеси в реактор.

Недостатками данного способа являются:

1. Высокое (~0,5 масс. %) содержание свободных эфиров акриловой кислоты в терполимере, загрязняющих воздушную среду при переработке;

2. Невысокая производительность процесса. Так, при объеме автоклавного реактора 0,8 л и ведении синтеза терполимера этилена с винилацетатом и бутилакрилатом при температуре 220°С и давлении 140 МПа выход терполимера с содержанием звеньев винилацетета 27 масс. %, бутилакрилата 49 масс. % выход терполимера составляет 580 г/час или 0,725 г/час с одного литра объема реактора;

3. Недостаточная гидролитическая устойчивость продукта (степень омыления ацетатных групп α - 90 масс. %);

4. Недостаточная гибкость процесса для получения тройного сополимера с нужными потребительскими свойствами, обусловленная использованием в качестве реакционного устройства однозонного автоклавного реактора.

Данный известный способ по совокупности сходных существенных признаков и достигаемому эффекту выбран в качестве прототипа заявляемого изобретения.

Задачей изобретения является:

1. Уменьшение содержания свободных эфиров акриловой кислоты в терполимере;

2. Увеличение производительности процесса;

3. Улучшение потребительских свойств получаемого полимера.

Согласно изобретению способ получения терполимеров этилена с винилацетатом и бутилакрилатом в массе с использованием в качестве реакционного устройства непрерывного автоклавного реактора, снабженного быстроходной мешалкой, включающий подачу смеси указанных мономеров в реактор, ведение процесса сополимеризации при давлении выше 120 МПа и температуре 180-240°С, инициирование реакции сополимеризации при помощи образующих свободные радикалы соединений, подаваемых в реактор в органическом растворителе, отделении полученного полимера от непрореагировавшей реакционной смеси и последующее смешение непрореагировавших этилена, винилацетата и бутилакрилата со свежими этиленом, винилацетатом и бутилакрилатом для последующей подачи смеси в реактор, характеризуется тем, что в качестве реакционного устройства используют четырехзонный автоклавный реактор, реакционную смесь этилена с винилацетатом подают вместе с органическим пероксидом или смесью пероксидов во все четыре зоны реактора, при этом в верхнюю зону дополнительно вводят бутилакрилат и процесс сополимеризации в верхней зоне ведут при температуре 180-200°С, а во всех остальных зонах при температуре 200-240°С, причем осуществляют оптимизацию потребительских свойств получаемого продукта при заданном массовом соотношении этилена, винилацетата и бутилакрилата путем перераспределения реакционных потоков этилена с винилацетатом и бутилакрилатом, подаваемых во вторую, третью и четвертую зоны реактора.

Кроме того, заявленное техническое решение характеризуется наличием ряда дополнительных факультативных признаков, а именно:

- в качестве инициаторов реакции сополимеризации могут быть использованы трет-бутилпероксипивалат, ди-трет-бутилпербензоат, ди-трет-бутилпероксид, 2,2,ди-трет-бутилпероксибутан и другие пероксиды, а также их смеси;

- в качестве растворителя пероксидов могут быть использованы углеводороды нормального и изостроения с числом атомов углерода в молекуле от 10 до 20;

- для модификации потребительских свойств получаемых сополимеров могут быть использованы агенты передачи цепи, такие как пропан, пропилен, пропиональдегид, ацетон и др.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что использование в качестве реакционного устройства четырехзонного автоклавного реактора позволяет при одном и том же массовом соотношении этилена к винилацетату и бутилакрилату перераспределять массовые потоки реакционной смеси по зонам реактора, что приводит к получению терполимеров с различным молекулярномассовым распределением и, следовательно, с разнообразными потребительскими свойствами. Другим преимуществом использования четырехзонного автоклавного реактора является возможность начинать реакцию синтеза терполимера при относительно низкой температуре 180-200°С, что очень важно в случае использования более реакционноспособного соединения, чем этилен и винилацетат, в данном случае бутилакрилата.

Как известно из патента US №6762254 температура синтеза 180-200°С является оптимальной. В случае использования бутилакрилата, при этой температуре в реакцию вступает ~95 масс. %, а оставшиеся 5 масс. % бутилакрилата полимеризуются в других зонах (или других реакторах) при более высокой температуре.

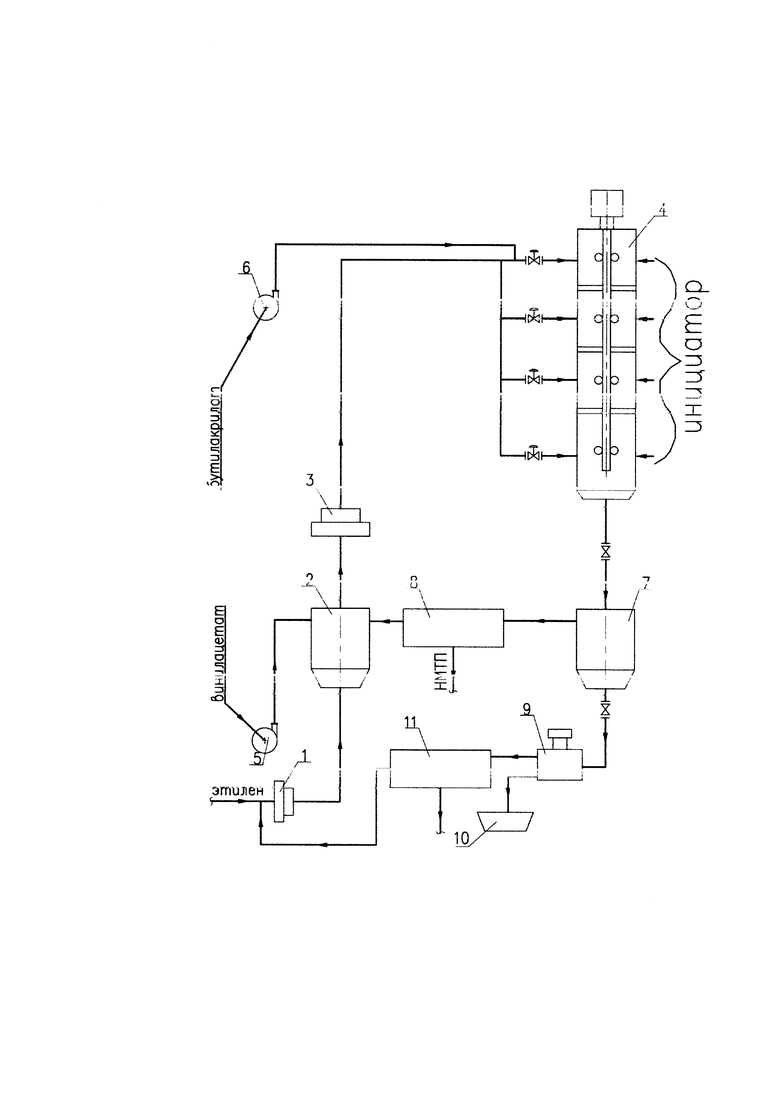

Сущность заявляемого технического решения поясняется чертежом, на котором на представлена технологическая схема опытной установки, реализующей заявленный способ.

На блок-схеме позициями обозначены: 1 - компрессор первой ступени, 2 - смеситель, 3 - компрессор второй ступени, 4 - четырехзонный автоклавный реактор, 5, 6 - насосы, 7 - отделитель высокого давления, 8 - система рецикла высокого давления, 9 - шнек-приемник, 10 - водяная ванну, 11 - система рецикла низкого давления.

Заявленный способ реализуют следующим образом.

Пример 1.

Этилен из баллонов с чистой 99,9 масс. % подавался на всас компрессора первой ступени 1, где сжимался до давления 23 МПа. Производительность компрессора 1 в опыте составляла 3 кг этилена в час. Этилен из компрессора 1 поступал в смеситель 2, где смешивался с возвратной смесью этилена с винилацетатом и бутилакрилатом, выделившимися из отделителей 5 и 6. В смеситель 2 насосом 5 подавался свежий винилацетат в количестве 0,3 кг/час. Из смесителя 2 смесь этилена с винилацетатом подавалась на всас компрессора второй ступени 3, где сжималась до давления 140 МПа. Производительность компрессора 3 составляла 30 кг/час. Далее компрессором 3 смесь подавалась в четырехзонный автоклавный реактор 4 непрерывного действия объемом 3 л, реакционное пространство которого разделено на четыре зоны равных по объему. Реактор снабжен быстроходной мешалкой, скорость вращения которой 1000 оборотов в минуту. Для замера температуры реакции в каждой зоне реактора установлены термопары. Температуру внешней стенки реактора поддерживали с помощью теплоносителя, подаваемого в рубашку реактора. Температура теплоносителя составляла 170°С. В реактор четырьмя потоками подавалась смесь этилена с винилацетатом в количестве 30 кг/час. Дополнительно в трубопровод для подачи смеси этилена с винилацетатом в верхнюю зону реактора насосом 6 подавался бутилакрилат в количестве 0,3 кг/час. Для инициирования реакции полимеризации в верхнюю зону реактора вводилась перекись трет-бутилпероксипивалата в ациклическом растворителе - изододекане. Концентрация трет-бутилпероксипивалата в растворителе 6 масс. %. Температура синтеза в верхней зоне реактора 190°С. Инициирование реакции синтеза в остальных зонах реактора осуществлялось с помощью ди-трет-бутилпероксида, температура синтеза 230°С. Суммарная концентрация инициатора в реакторе 0,003 масс. %. Полученный терполимер вместе с непрореагировавшим этиленом и винилацетатом и остатками бутилакрилата направлялись через дросселирующий клапан в отделитель высокого давления 7, где происходило разделение смеси на две фазы: жидкую, состоящую в основном из высокомолекулярного полимера с растворенными в нем непрореагировавшими мономерами и газовую, состоящую из мономеров и растворенного в них низкомолекулярного сополимера (НМСП). Из отделителя высокого давления 7 газовую смесь под давлением 19 МПа направляли в систему рецикла высокого давления (поз. 8), где она охлаждалась и очищалась от низкомолекулярного терполимера (НМТП) и далее поступало в смеситель 2, где смешивалась с этиленом и винилацетатом. Расплав терполимера с температурой 210°С из отделителя высокого давления подавали через дросселирующий клапан в шнек-приемник 9 и далее в виде жгутов - в водяную ванну 10. Выделившиеся в шнек-приемнике остатки реакционной смеси и НМТП направлялись в систему рецикла низкого давления 11, где газовая смесь охлаждалась, очищалась и подавалась на смешение со свежим этиленом и далее компрессором 1 со свежей этиленвинилацетатной смесью. Анализ реакционной смеси после выхода из реактора 4 показывает содержание в ней бутилакрилата 0,23 масс. %.

В патенте США №6672254, при использовании гибридного реактора, состоящего из автоклавного реактора и установленного вслед за ним трубчатого реактора, остаточное содержание бутилакрилата в терполимере составляло величину не менее 0,3 масс. %. Выход терполимера по предлагаемому способу составляет 3,1 кг/час или 1,033 на 1 литр реактора. Содержание винилацетата в полимере 9,8 масс. %. Содержание бутилакрилата 11,7 масс. %, степень омыления ацетатных групп α=51 масс. %.

Степень омыления ацетатных групп определяли по методике, описанной в авторском сидетельстве СССР №979382. Кроме указанных качественных показателей определяли водопоглощение терполимера, т.е. количество воды, которое поглощает терполимер за 24 часа пребывания в воде при 20°С. Этот показатель равен 0,4 масс. %.

Полученный терполимер предпочтительно использовать для переработки экструзией в трубы, рукава, фитинги т.д. Изготовленные изделия обладают повышенной прочностью и термической устойчивостью.

Пример 2

Процесс получения терполимера проводили в условиях примера 1, но количество подаваемого в смеситель 2 винилацетата составляло 0,35 кг/час, бутилакрилата - 0,09 кг/час. В полученном терполимере содержание винилацетата 35 масс. %, бутилакрилата - 15 масс. %, содержание свободного бутилакрилата в полимере - 0,25 масс. %. Степень омыления ацетатных групп в продукте 55 масс. %, водопоглощение - 0,45 масс. %. Выход терполимера в опыте составил 3,3 кг в час или 1,1 кг на 1 литр реактора.

Полученный полимер предпочтительно использовать в производстве магистральных трубопроводов в качестве клеящего материала, для выпуска термо- и звукоизоляционных материалов, в качестве модификатора ударной прочности для ряда полимеров.

Пример 3

Процесс получения терполимера проводили в условиях примера 1, но количество подаваемого в смеситель 2 винилацетата составляло 0,1 кг/час, количество бутилакрилата - 0,2 кг/час. Выход терполимера в опыте - 3,0 кг/час, или 1,0 кг с одного литра реактора. Содержание винилацетата в продукте 3,1 масс. %, бутилакрилата - 6 масс. %, содержание свободного бутилакрилата в терполимере - 0,24 масс. %. Степень омыления ацетатных групп α=42 масс. %, водопоглощение - 0,49 масс. %.

Пример 4

Процесс получения терполимера проводили в условиях примера 1, но температура во всех зонах реактора (кроме первой) составляла 250°С. В первой зоне температура синтеза - 190°С. Выход терполимера в опыте - 3,6 кг/час или 1,20 кг с одного литра реактора. Содержание винилацетата в продукте - 8,9 масс. %, бутилакрилата - 11,2 масс. %. Степень омыления ацетатных групп α=0,49 масс. %, водопоглощение - 0,45 масс. %. Содержание свободного бутилакрилата в терполимере - 0,22 масс. %.

Полученный продукт целесообразно использовать для переработки экструзией в трубы, рукава, фитинги и т.д. с повышенной прочностью и термической устойчивостью.

Пример 5

Процесс получения терполимера проводился в условиях примера 1, но температура синтеза в первой зоне реактора составляла 180°С, во всех остальных зонах - 230°С. Выход терполимера - 3,05 кг/час или 1,01 кг/час с одного литра реактора. Качественные показатели терполимера аналогичны свойствам продукта примера 1, за исключением показателя степени омыления ацетатных групп α=45 масс. %. Области применения продукта те же, что и в примере 1.

Пример 6

Опыт проводился в условиях примера 1, но температура синтеза в первой зоне реактора 200°С. Выход терполимера 3,08 кг/час или 1,03 кг/час с одного литра реактора. Качественные показатели продукта аналогичны показателям продукта, полученного в примере 1. Содержание свободного бутилакрилата в продукте 0,21 масс. %. Области применения продукта те же самые, что и для терполимера, полученного в примере 1.

Пример 7

Опыт проводили в условиях примера 1, но температура во второй зоне реактора составляла 210°С. Выход терполимера 3,02 кг/час или 1,00 кг/час на один литр реактора. Качественные показатели продукта аналогичны соответствующим показателям продукта, полученного в примере 1. Полученный сополимер предпочтительно использовать для производства полых и других литьевых изделий.

Пример 8

Опыт проводили в условиях примера 1, но температура в третьей зоне реактора составляла 210°С. Выход терполимера 3,05 кг/час или 1,01 кг/час с одного литра реактора.

Качественные показатели полученного терполимера аналогичны соответствующим показателям примера 1. Основными областями применения данного терполимера являются производства многослойных пищевых и агропленок, а также в производстве в качестве модификатора ударной прочности.

Пример 9

Опыт проводился в условиях примера 1, но температура во второй зоне реактора - 210°С. Выход терполимера в опыте составил 2,70 кг/час или 0,90 кг/час на один литр объема реактора. Качественные показатели продукта аналогичны качественным показателям примера 1. Полученный терполимер целесообразно использовать в производстве упаковочных материалов для пищевых продуктов.

Пример 10

Опыт проводили в условиях примера 1, но давление в реакторе составляло 180 МПа. Выход терполимера в опыте - 3,3 кг/час или 1,1 кг/час на один литр реактора. Полученный терполимер предпочтительно использовать для переработки экструзией в трубы, рукава, фитинги и т.д. с повышенной прочностью и термической устойчивостью.

Пример 11 (контрольный)

Опыт проводили в условиях примера 1, но температура синтеза в первой зоне реактора 170°С. Качественные показатели получаемого терполимера аналогичны показателям продукта по примеру 1. Выход терполимера 2,90 кг/час или 0,9 кг/час на один литр объема реактора.

Пример 12 (контрольный)

Опыт проводили в условиях примера 1, но температура синтеза в первой зоне реактора составляла 210°C. Выход терполимера в опыте - 3,11 кг/час или 1,04 кг/час с одного литра реактора. Качественные показатели продукта аналогичны соответствующим показателям примера 1, за исключением степени омыления ацетатных групп α=0,61 масс. %, водопоглощение - 0,73 масс. %.

Пример 13 (контрольный)

Опыт проводили в условиях примера 1, но температура синтеза во второй, третьей и четвертой зонах реактора составляла 260°С.

Выход терполимера в опыте составлял 3,7 кг/час или 1,23 кг в час на один литр реактора. Полученный продукт содержал свободного бутилакрилата 0,23 масс. % и имел степень омыления ацетатных групп α=70 масс. % и водопоглощение 0,5 масс. %.

Таким образом, предлагаемый способ получения терполимеров этилена с винилацетатом и бутилакрилатом по сравнению с прототипом имеет следующие преимущества:

1. Получение терполимеров с уменьшенным содержанием свободного бутилакрилата в терполимере (0,23 масс. % по предлагаемому способу и 0,5 масс. % по прототипу), что имеет важное значение при переработке терполимера, поскольку существенно улучшает условия труда;

2. Увеличение производительности процесса синтеза терполимера (с 0,725 кг/час с одного литра реактора по прототипу до величины не менее 1 кг/час с одного литра реактора по предлагаемому способу);

3. Повышение гидролитической устойчивости терполимера (степень омыления ацетатных групп по прототипу α=90 масс. %, по предлагаемому способу α - не более 55 масс. %, при этом водопоглощение не более 0,5 масс. %);

4. Возможность получения терполимеров с нужными потребительскими свойствами путем изменения температурного режима во второй, третьей и четвертой зонах реактора.

Получаемые в соответствии с предлагаемым способом сополимеры могут быть использованы для пищевых упаковок, в качестве уплотнительных деталей, в производстве кабельной изоляции, тепло- и звукоизоляционных материалов и др. отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров этилена с бутилакрилатом | 2019 |

|

RU2709617C1 |

| Способ получения сополимеров этилена с винилацетатом и эфирами акриловых кислот | 1980 |

|

SU979382A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В ОДНОЗОННОМ АВТОКЛАВНОМ РЕАКТОРЕ | 2014 |

|

RU2576035C1 |

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2013 |

|

RU2613070C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА | 2021 |

|

RU2836175C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2160284C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2146684C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В МНОГОЗОННОМ ТРУБЧАТОМ РЕАКТОРЕ | 1998 |

|

RU2147591C1 |

| Способ получения полиэтилена | 2021 |

|

RU2773507C1 |

Изобретение относится к способу получения тройных сополимеров этилена с винилацетатом и бутилакрилатом методом радикальной сополимеризации в массе при высоком давлении. В качестве реакционного устройства используют четырехзонный автоклавный реактор, снабженный быстроходной мешалкой. Способ включает подачу реакционной смеси этилена с винилацетатом и органического пероксида в органическом растворителе во все четыре зоны реактора, при этом в верхнюю зону дополнительно вводят бутилакрилат. При этом процесс сополимеризации в верхней зоне ведут при температуре 180-200°С, а во всех остальных зонах при температуре 200-240°С. Причем в зависимости от заданного массового соотношения этилена к винилацетату и бутилакрилату осуществляют перераспределения реакционных потоков, подаваемых во вторую, третью и четвертую зоны реактора, с последующим отделением полученного сополимера от непрореагировавшей реакционной смеси. Способ по изобретению позволяет увеличить производительность процесса синтеза сополимера, сократить содержание свободных эфиров акриловой кислоты в сополимере, а также повысить его гидролитическую устойчивость. 3 з.п. ф-лы, 1 ил., 13 пр.

1. Способ получения терполимеров этилена с винилацетатом и бутилакрилатом в массе с использованием в качестве реакционного устройства непрерывного автоклавного реактора, снабженного быстроходной мешалкой, включающий подачу смеси указанных мономеров в реактор, ведение процесса сополимеризации при давлении выше 120 МПа и температуре 180-240°С, инициирование реакции сополимеризации при помощи образующих свободные радикалы соединений, подаваемых в реактор в органическом растворителе, отделении полученного полимера от непрореагировавшей реакционной смеси и последующее смешение непрореагировавших этилена, винилацетата и бутилакрилата со свежими этиленом, винилацетатом и бутилакрилатом для последующей подачи смеси в реактор, отличающийся тем, что в качестве реакционного устройства используют четырехзонный автоклавный реактор, реакционную смесь этилена с винилацетатом подают вместе с органическим пероксидом или смесью пероксидов во все четыре зоны реактора, при этом в верхнюю зону дополнительно вводят бутилакрилат и процесс сополимеризации в верхней зоне ведут при температуре 180-200°C, а во всех остальных зонах при температуре 200-240°С, причем осуществляют оптимизацию потребительских свойств получаемого продукта при заданном массовом соотношении этилена, винилацетата и бутилакрилата путем перераспределения реакционных потоков этилена с винилацетатом и бутилакрилатом, подаваемых во вторую, третью и четвертую зоны реактора.

2. Способ по п. 1, отличающийся тем, что в качестве инициаторов реакции сополимеризации используют трет-бутилпероксипивалат, ди-трет-бутилпербензоат, ди-трет-бутилпероксид, 2,2,ди-трет-бутилпероксибутан и другие пероксиды, а также их смеси.

3. Способ по п. 1, отличающийся тем, что в качестве растворителя пероксидов используют углеводороды нормального и изостроения с числом атомов углерода в молекуле от 10 до 20.

4. Способ по п. 1, отличающийся тем, что для модификации потребительских свойств получаемых сополимеров используют агенты передачи цепи, такие как пропан, пропилен, пропиональдегид, ацетон и др.

| US 6762254 B1, 13.07.2004 | |||

| Устройство для автоматического управления рулевым валом в вагонах безрельсового трамвая | 1930 |

|

SU22103A1 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ОБРАБОТКИ ВХОДНЫХ ПОТОКОВ КАЛЕНДАРНЫХ ПРИЛОЖЕНИЙ | 2013 |

|

RU2636691C2 |

Авторы

Даты

2020-01-15—Публикация

2019-10-09—Подача