(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428611A3 |

| Способ получения полиэтилена | 1974 |

|

SU676172A3 |

| Способ получения синтетических смазочных масел | 1974 |

|

SU674665A3 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU505370A3 |

| Способ выделения ацетиленовых углеводородов | 1976 |

|

SU751320A3 |

| Способ получения бутилкаучука | 1974 |

|

SU504497A3 |

| Способ получения этиленбутадиеновых сополимеров | 1973 |

|

SU555858A3 |

| Способ получения диметилового эфира | 1973 |

|

SU929006A3 |

| Способ получения полиэтилена | 1974 |

|

SU585816A3 |

| Способ получения синтетического смазочного масла | 1973 |

|

SU474997A3 |

Изобретение относится к получению прлиолефинов полимеризацией или сополимеризацией альфа-олефинов по методу высокого давления.

Известен способ получения полиолефинов радикальной полимеризацией или сополимеризацией альфа-олефинов под давлением 1000-5000 аты в трубчатом реакторе.

Предлагаемый способ позволяет увеличить выход полимеров, улучшить их свойства. Достирается это тем, что реакционную массу после выхода из реактора подвергают расширению, соответствующему понижению давления до 200-1500 атм, в трубчатой зоне охлаждения, имеющей внутренний диаметр, равный 3/4-1/10 внутреннего диаметра трубчатого реактора.

Благодаря политропному расщирению смеси полимера, этилена и других возможных побочных продуктов реакции в трубчатой зоне с последующим прохождением этой смеси через дальнейщие стадии обработки при более низких температурах опасность взрыва полностью устраняется.

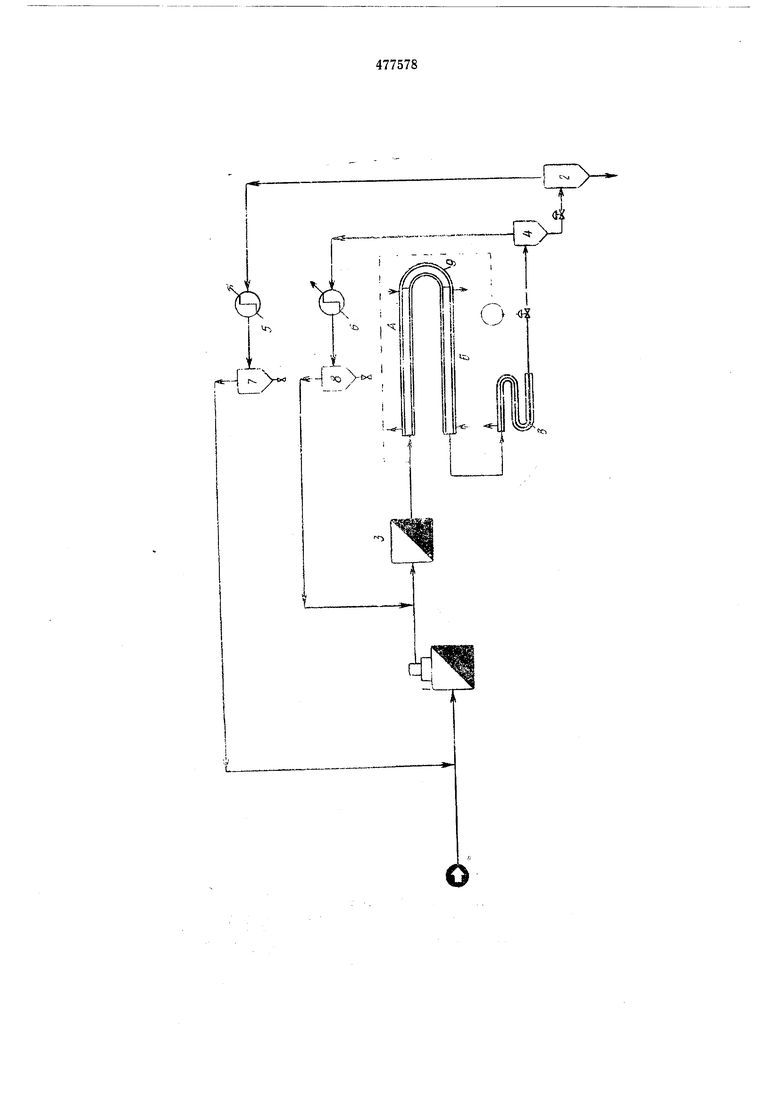

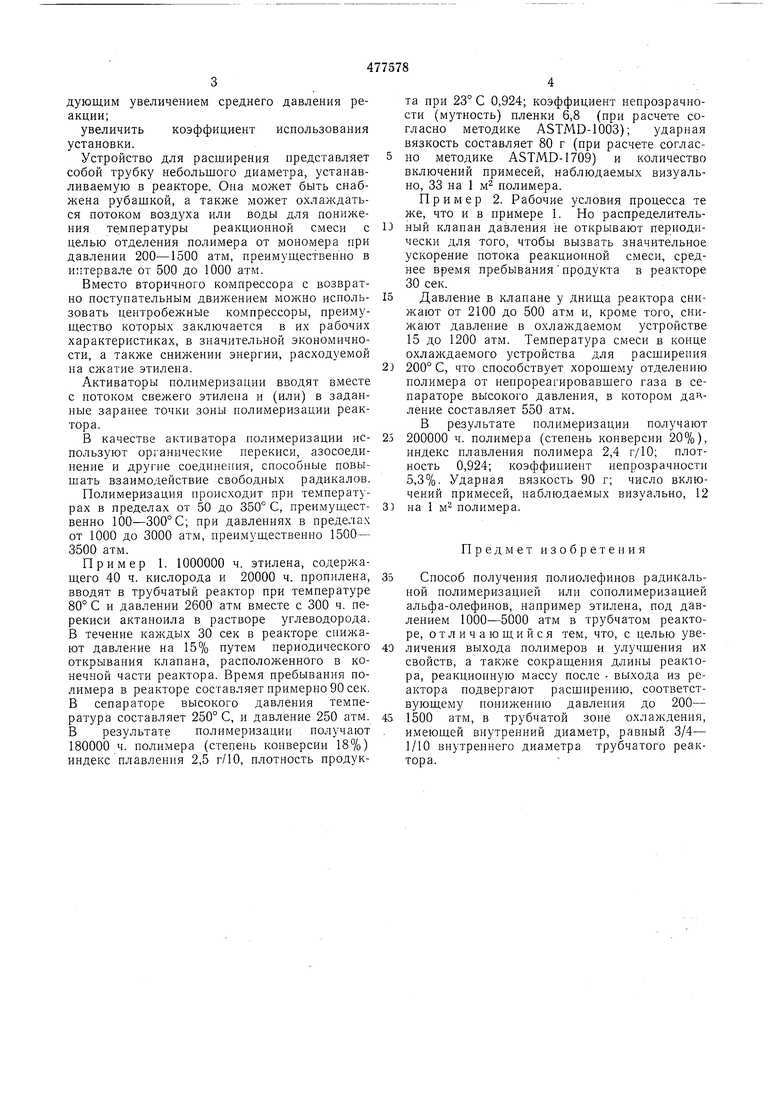

На чертеже показана схема трубчатого реактора для получения полиолефинов и приняты следующие обозначения;

1 - первичный компрессор; 2 - сепаратор низкого давления, в котором происходит отделение полимера от непрореагировавшего мономера; 3 - вторичный компрессор, в который подается также этилен, возвращаемый на рециркулятор, поступающий из сепаратора 4 высокого давления; 5 и 6 - холодильники для охлажден1 я этилена, отделенного от полимера соответственно при низком и высоком давлениях; 7 и 8 - сепараторы для отделения низкомолекулярных полимеров; 9 - реактор, разделенный на две зоны: А - предварительного нагрева и Б - реакции.

Смесь полимера и непрореагировавщего этилена удаляется из зоны реакции и входит в трубчатую зону 5, внутренний диаметр которой меньще диаметра реактора, причем полимер непрерывно перемещается вследствие перепада давления между реактором и сепаратором. Затем эта смесь поступает в сепаратор 4 высокого давления и сепаратор низкого давления, откуда полимер отводится для дальнейшей обработки.

Предлагаемый способ позволяет:

уменьшить общую длину реактора на 25-- 50%,

значительно уменьшить время пребывания полимера в условиях протекания реакции и, следовательно, улучшить свойства полимера;

предотвратить пульсацию давления с последующим увеличением среднего давления реакции;

увеличить коэффициент иснользования установки.

Устройство для расширения представляет собой трубку небольшого диаметра, устанавливаемую в реакторе. Она может быть снабжена рубашкой, а также может охлаледаться потоком воздуха или воды для понижения температуры реакционной смеси с целью отделения полимера от мономера при давлении 200-1500 атм, преимушественно в интервале от 500 до 1000 атм.

Вместо вторичного компрессора с возвратно поступательным движением можно использовать центробежные ко.мпрессоры, преимущество которых заключается в их рабочих характеристиках, в значительной экономичности, а также снижении энергии, расходуемой на сжатие этилена.

Активаторы полимеризации вводят вместе с потоком свежего этилена и (или) в заданные заранее точки зоны полимеризации реактора.

В качестве активатора полимеризации используют органические перекиси, азосоединение и другие соединения, способные повышать взаимодействие свободных радикалов.

Полимеризация происходит при температурах в пределах от 50 до 350° С, преимущественно 100-300° С; при давлениях в пределах от 1000 до 3000 атм, преимущественно 1500- 3500 атм.

Пример 1. 1000000 ч. этилена, содержащего 40 ч. кислорода и 20000 ч. пропилена, вводят в трубчатый реактор при температуре 80° С и давлении 2600 атм вместе с 300 ч. перекиси актаноила в растворе углеводорода. В течение каждых 30 сек в реакторе снижают давление на 15% путем периодического открывания клапана, расположенного в конечной части реактора. Время пребывания полимера в реакторе составляет примерно 90 сек. В сепараторе высокого давления температура составляет 250° С, и давление 250 атм. В результате полимеризации получают 180000 ч. полимера (степень копверсии 18%) индекс плавления 2,5 г/10, плотность продукта при 23° С 0,924; коэффициент непрозрачности (мутность) пленки 6,8 (при расчете согласно методике ASTMD-1003); ударная вязкость составляет 80 г (при расчете согласно методике ASTMD-1709) и количество включений примесей, наблюдаемых визуально, 33 на 1 м полимера.

Пример 2. Рабочие условия процесса те же, что и в примере 1. Но распределительный клапан давления не открывают периодически для того, чтобы вызвать значительное ускорение потока реакционной смеси, среднее время пребыванияпродукта в реакторе 30 сек.

Давление в клапане у днища реактора снижают от 2100 до 500 атм и, кроме того, снижают давление в охлаждаемом устройстве 15 до 1200 атм. Температура смеси в конце охлаждаемого устройства для расширения

200° С, что способствует хорощему отделению полимера от непрореагировавшего газа в сепараторе высокого давления, в котором давление составляет 550 атм.

В результате полимеризации получают

200000 ч. полимера (степень конверсии 20%), индекс плавления полимера 2,4 г/10; плотность 0,924; коэффициент непрозрачности 5,3%. Ударная вязкость 90 г; число включений примесей, наблюдаемых визуально, 12

на 1 м полимера.

Предмет изобретения

Способ получения полиолефинов радикальной полимеризацией или сополимеризацией альфа-олефинов, например этилена, под давлением 1000-5000 атм в трубчатом реакторе, отличающийся тем, что, с целью увеличения выхода полимеров и улучшения их свойств, а также сокращения длины реактора, реакционную массу после выхода из реактора подвергают расширению, соответствующему понижению давления до 200-

1500 атм, в трубчатой зоне охлаждения, имеющей внутренний диаметр, равный 3/4- 1/10 внутреннего диаметра трубчатого реактора.

u

1

Г г

/

IV . . 1

95

t

I -ь I ч;

It,

I I I

Ч

Авторы

Даты

1975-07-15—Публикация

1972-02-02—Подача