1

Известен способ получения эластичных волокон формованием при комнатной температуре смеси диорганополисилоксана, наполнителя и вулканизующего агента и термической обработкой сформованных волокон.

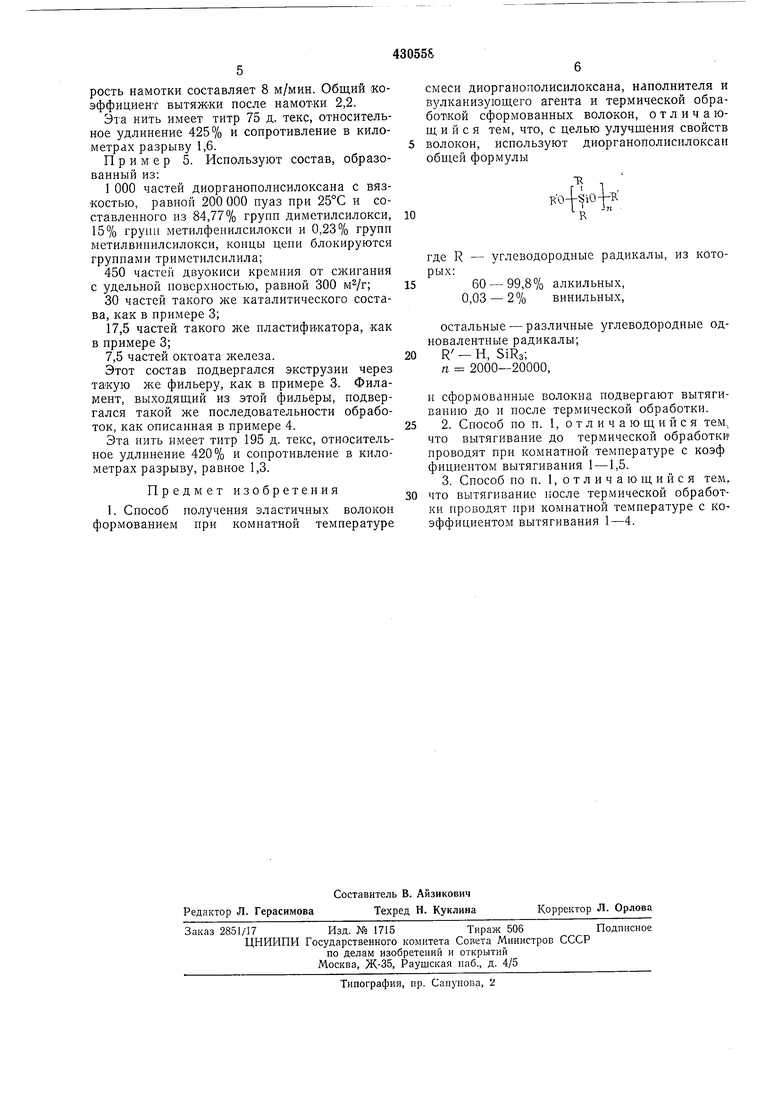

С целью улучшения свойств волокон (сопротивление разрыву более 1,25 разр. км и относительное удлинение менее 300%) предложено использовать диорганополисилоксан общей формулы

R

EO+ iO-4-R

t -а-,-In

31

где R - углеводородные радикалы, из которых

60 - 99,8% алкильных, 0,03 - 2% винильиых,

остальные - различные углеводородные одновалентные радикалы;

R - Н, SiRs;

п 2000-20000, и сформованные волокна подвергают вытягиванию до и после термической обработки.

Предпочтительно вытягивание до термообработки проводить при комнатной температуре и с коэффициентом вытягивания 1-1,5, а после термообработки также при комнатной

температуре, но с коэффициентом вытягивания 1-4.

Пример 1. Используют состав, образованный из:

1000 частей диорганополисилоксана с вяз(костью 250 000 пуаз при 25°С, включающего 99,77% групп диметилсилокси и 0,23% групп метилвинилсилокси, концы цепи блокированы группами триметилсилокси;

425 частей двуокиси кремния от сжигания, с большой удельной поверхностью, обработанной октаметилциклотетрасилоксаном;

18 частей каталитического состава в форме пасты, полученного смешиванием в равных

количествах перекиси 2,4-дихлорбензоила и а,со - бис - триметилсилокси - диметилполисилоксанового масла, с вязкостью 10 пуаз при 25°С;

15 частей пластификатора, образованного

а,(й - дигидроксидиметилполисилоксановым маслом с вязкостью 0,4 пуаз при 25°С.

После прохождения этого состава через смеситель с двумя бегунами полученную однородную смесь подают в экструзионную машину, откуда она направляется через дозировочный насос в фильеру с круглым очком диаметром 0,3 мм, линейная скорость экструзии составляет 7,8 м/мин. Полученная нить проходит вокруг валиков, делая три витка.

Эти валики вращаются с окружной скоростью

10 м/мин, что дает нити первую вытяжку с коэффициентом 1,26. Они нагреваются до температуры 235°С. Время контакта между нитью и этими валиками, диаметр которых 147 мм, составляет приблизительно 8 сек.

После оставления валиков нить проходит вокруг других валиков, делая пять витков. Эти валики вращаются с окружной скоростью 30 м/мин, что дает нити вторую вытяжку с коэффициентом 3. Они нагреваются до температуры 235°С, чтобы обеспечить более легкое сматывание нити. Время контакта между нитью и валиками, которые имеют тайкой же диаметр, ка.к и первые, приблизительно 5 сек.

После оставления валиков нить наматывается на держатель с линейной скоростью 30 м/мин. Общий коэффициент вытяжки нити после намотки составляет 3,8.

Полученная таким путем нить имеет титр 650 д. текс, относительное удлинение 480% и сопротивление в километрах разрыву 1,29, что соответствует прочности 151 кг/см.

Пример 2. Используют состав, образованный из:

1 000 частей диорганополисилоксана с вязкостью, равной 500 000 пуаз при 25°С, и состоящего из 87,0% групп диметилсилокси, 12,8% групп дифенилсилокси и 0,2% групп метилвинилсилокси, концы цепи блокируются группами триметилсилокси;

410 частей такой же двуокиси кремния, какая использовалась в примере 1;

18 частей такого же каталитического состава, как состав, использованный в примере 1;

25 частей такого же пластификатора, как пластификатор, использованный в примере 1.

Этот состав превращается согласно способу, описанному в примере 1, используя такое же устройство. Экструзия осуществляется через фильеру, содержащую одно «руглое очко диаметром 0,3 мм. Линейная скорость экструзии составляет 5 м/мин.

Первые валики нагреваются до 235°С, они тащат нить с линейной скоростью 6,2 м/мин, что дает ей первую вытяжку с коэффициентом 1,24. Время контакта между нитью и этими валиками составляет приблизительно 13 сек.

Вторые валики, нагреваемые до 180°С, тащат нить с линейной скоростью 19 м/мин, что дает ей вторую вытяжку с коэффициентом 3,1. Время контакта между нитью и этими валиками составляет приблизительно 9 секунд. Линейная скорость намотки 19 м/мин. Общий коэффициент вытяжки нити после намотки составляет 3,8.

Полученная нить имеет титр 670 д. текс, относительное удлинение 608%, сопротивление в километрах разрыву 1,44, что соответствует прочности 168 кг/см2.

Пример 3. Используют состав, образованный из:

I 000 частей диорганополисилоксана с вязкостью 50 000 пуаз при 25°С, состоящего из

99,77% групп диметилсилокси и 0,23% групп метилвинилсилокси, концы цепи блокируются группами диметилвинилсилокси;

510 частей двуокиси кремния от сжигания с большой удельной поверхностью,

28 частей каталитического состава в форме пасты, полученной смещиванием равных количеств перекиси 2,4-дихлорбензоила и а,(й-бис(триметилсилокси) - диметилполисилоксанового масла с вязкостью, равной 0,4 пуаз при 25°С;

17,5 частей пластификатора, образованного тетраметил этилендиоксидиметилсиланом;

7,5 частей октоата железа.

Этот состав превращается в нить при помощи устройства, описанного в примере 1. Экструзия осуществляется через фильеру, имеющую одно круглое очко диаметром 0,15 мм; линейная скорость экструзии составляет 5,4 м/мин; первые валики, нагреваемые до 215°С, тащат нить с линейной скоростью 7 м/мин, что дает ей первую вытяжку с коэффициентом 1,3. Время контакта между нитью и этими валиками составляет приблизительно 4 сек. Вторые валики нагреваются до 200°С и тащат нить с линейной скоростью 10 м/мин, что дает ей вторую вытяжку с коэффициентом 1,4. Время контакта между нитью и этими валиками составляет приблизительно 1 мин 30 сек. Линейная скорость намотки 8,5 м/мин. Общий коэффициент вытяжки нити после намотки составляет 1,6.

Затем нить в течение 24 час пребывает в сушильном шкафу при 200°С. Эта нить имеет титр 103 л. текс, относительное удлинение 445%, сопротивление 1,3 разр. км, что соответствует прочности 153 кг/см.

Пример 4. Используют состав, образованный из:

1000 частей диорганополисилоксана с вязкостью 60000 пуаз при 25°С и составленного из 79,77% групп диметилсилокси, 20% групп метилэтилсилОКси и 0,23% групп метилвинилсилокси, концы цепи блокируются группами винилдиметилсилила;

470 частей двуокиси кремния от сжигания с большой удельной поверхностью;

30 частей такого же каталитического состава, как в примере 1;

17,5 частей такого же пластификатора, как в примере 1;

7,5 частей октоата железа.

Этот состав превращается при помощи устройства и способа, описанного в примере 1. Линейная скорость экструзии составляет 3,6 м/мин. Первые валики, нагреваемые до 175°С, тап.1,ат нить с линейной скоростью 5 м/мин, что дает ей первую вытяжку с коэффициептом 1,4. Время контакта между нитью и этими валиками составляет 4 сек.

Вторые валики нагреваются до 195°С и тащат нить с линейной скоростью 10 м/мин, что дает ей вторую вытяжку с коэффициентом 2. Время контакта между нитью и этими валиками приблизительно 70 сек. Линейная скорость намотки составляет 8 м/мин. Общий коэффициент вытяжки после намотки 2,2.

Эта нить имеет титр 75 д. такс, относительное удлинение 425% и сопротивление в километрах разрыву 1,6.

Пример 5. Используют состав, образованный из:

1 000 частей диорганополисилоксана с вязкостью, равной 200 000 пуаз при 25°С и составлепиого из 84,77% групп диметилсилокси, 15% групп метилфеиилсилокси и 0,23% групп метилвииилсилокси, концы цепи блокируются группами триметилсилила;

450 частей двуокиси кремния от сжигания с удельной поверхностью, равной 300

30 частей такого же каталитического состава, как в примере 3;

17,5 частей такого же пластификатора, как в примере 3;

7,5 частей октоата железа.

Этот состав подвергался экструзии через такую же фильеру, как в примере 3. Филамепт, выходящий из этой фильеры, подвергался такой же последовательности обработок, как описанная в примере 4.

Эта нить имеет титр 195 д. текс, отпосительпое удлинение 420% и сопротивление в километрах разрыву, равное 1,3.

Предмет изобретения

1. Способ получения эластичных волокон формованием ири комнатной температуре

смеси диорганополисилоксана, наполнителя и вулканизующего агента и термической обработкой сформованных волокон, отличающийся тем, что, с целью улучшения свойств волокон, используют диорганополисилоксан общей формулы

R

pO-j- iOrP L Jn

где R - углеводородные радикалы, из которых:

60 - 99,8% алкильных,

0,03 - 2% винильных,

остальные - различные углеводородные одновалентные радикалы; R - Н, SiRs;

я 2000-20000,

и сформованные волокна подвергают вытягиванию до и после термической обработки.

2. Способ по п. 1, отличающийся тем,, что вытягивание до термической обработки проводят при комнатной температуре с коэф фициектом вытягивания 1 -1,5.

3. Способ по п. 1, о т л и ч а ю щ и и с я тем,

что вытягивание после термической обработки проводят ири комнатной температуре с коэффициентом вытягивания 1-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЭЛЕМЕНТАРНОЙ НИТИ С ИЗМЕНЕНИЕМ НАПРАВЛЕНИЯ | 2019 |

|

RU2808962C2 |

| УЛУЧШЕННЫЕ СИНТЕТИЧЕСКИЕ ВОЛОКНА НА ОСНОВЕ ПОЛИОЛЕФИНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2001 |

|

RU2278187C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕМБРАНЫ И СЛОИСТЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2167702C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ НИТЕЙ, ВОЛОКОН И ФИЛАМЕНТОВ НА ОСНОВЕ ПОЛИАМИДА | 2002 |

|

RU2265090C2 |

| Способ получения полигексаметиленадипамидного волокна | 1983 |

|

SU1597110A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ ВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1980 |

|

SU896946A1 |

| СПОСОБ ПРЯДЕНИЯ | 2003 |

|

RU2318930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ СЕТКИ ДЛЯ ДРЕНАЖНОГО ГЕОКОМПОЗИТА, ПОЛИМЕРНАЯ СЕТКА И ДРЕНАЖНЫЙ ГЕОКОМПОЗИТ, СОДЕРЖАЩИЙ УКАЗАННУЮ СЕТКУ | 2022 |

|

RU2794581C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ ЭЛАСТОМЕРОВ | 1971 |

|

SU294354A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333102C1 |

Даты

1974-05-30—Публикация

1969-12-30—Подача