Изобретение относится к получению теплостойких синтетических волокон из ароматических полиамидов.

Известен способ получения волокон из ароматических полиамидов, например, из поли-м-фениленизофталамида формованием из раствора полимера, ориентационного пластификационного вытягивания, отмывки от растворителя, сушки и термической обработки сухого ориентированного аморфного волокна.

При этом для улучшения физико-механических свойств и стабильности формы при повышенных температурах стадию термической обработки проводят различными способами: в паре высокого давления (7,04 кг/см2, 167оС) в течение 30 мин, в водной смеси диметилацетамида с концентрацией последнего 50 мас. при температуре кипения смеси 103-110оС от 4 до 24 ч, в 75-99%-ной муравьиной кислоте при 95оС в течение 10-15 мин.

Недостатком способа получения теплостойких волокон является высокая продолжительность, вследствие этого периодичность стадии термической обработки волокна. Это усложняет возможность использования этого способа в непрерывных технологических процессах.

Наиболее близким к изобретению является способ получения теплостойких волокон из поли-метафениленизофталамида формованием из раствора полимера, ориентационным пластификационным вытягиванием, отмывкой от растворителя и сушкой. Способ, кроме того, предусматривает последующую термическую обработку сухого ориентированного аморфного волокна на горячей плите, на горячем цилиндре, в горячем воздухе, в псевдоожиженном слое либо сочетанием этих способов. Температура обработки равна 300-350оС, время обработки составляет 0,3-5 с, натяжение волокна поддерживают так, чтобы усадка не превышала 10%

Недостаток этого способа заключается в том, что полученное волокно имеет невысокие физико-механические показатели, обусловленные неравномерностью прогрева на стадии термической обработки вследствие низкой темплопроводности воздуха и полимера при теплопередаче от поверхности к центру волокна или от поверхностных к внутренним волокнам в жгуте и комплексной нити.

Цель изобретения улучшение физико-механических свойств волокон.

Цель достигается тем, что в способе получения теплостойких волокон из полиметафениленизофталамида формованием из раствора полимера, ориентационным пластификационным вытягиванием, отмывкой от растворителя, сушкой, после ориентационного вытягивания волокно дополнительно вытягивают в 1,0-1,2 раза при 35-90оС в присутствии смеси воды с диметилацетамидом с концентрацией 60-85 мас. в течение 1-8 с.

Способ осуществляют следующим образом. Волокно формуют из раствора полиметафениленизофталамида в диметилаце- тамиде с концентрацией полимера 19 мас. экструзией раствора через фильеру в водно-диметилацетамидную ванну с концентрацией 60-65 мас. Ориентационное пластификационное вытягивание свежесформованного волокна в 4,3-4,6 раза проводят в водно-диметилацетамидной ванне с концентрацией 61-65 мас. После этого ориентированное аморфное волокно кристаллизуют при 35-90оС в течение 1-8 с в присутствии пластификатора, состоящего из водно-диметилацетамидной смеси с концентрацией диметилацетамида 60-85 мас. с одновременным вытягиванием в 1,0-1,2 раза.

Указанную концентрацию диметилацетамида поддерживают или за счет диметилацетамида, оставшегося в волокне после стадии пластификационного вытягивания, или путем дополнительной обработки водно-диметилацетамидной смесью. При концентрации диметилацетамида в пластификаторе меньше 60% необходимо повышение температуры выше 90оС или увеличение времени выше 8 с, что вызывает усложнение аппаратурного оформления. При увеличении концентрации выше 85 мас. необходимым условием является высокая ориентационная вытяжка свежесформованного аморфного волокна. Это часто приводит к его обрыву. Затем волокно отмывают от растворителя, сушат и подвергают термообработке при температуре 340-360оС на нагретой поверхности или в горячем воздухе с одновременным вытягиванием в 1,02-1,2 раза.

Способ иллюстрируется следующими примерами.

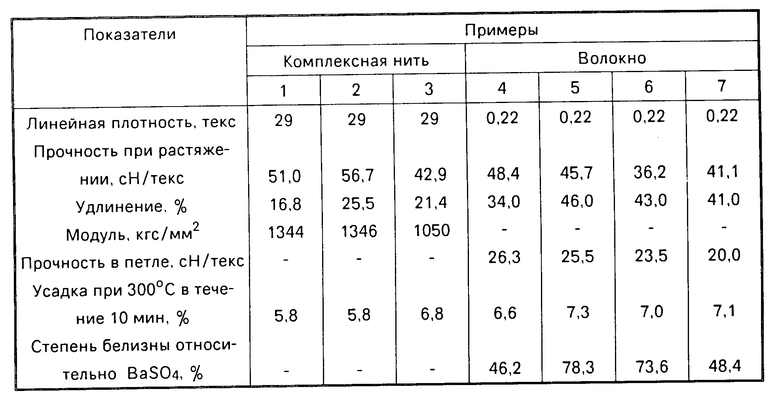

П р и м е р 1. Комплексную нить линейной плотности 29 текс получают из раствора поли-м-фениленизофталамида в диметилацетамиде с концентрацией полимера 19 мас. путем экструзии раствора через фильеру с диаметром отверстия 0,08 мм и количеством отверстий 100 в водно-диметилацетамидную осадительную ванну с концентрацией диметилацетамида 60 мас. Пластификационное вытягивание свежесформованной нити в 4,6 раза проводят в водно-диметилацетамидной ванне с концентрацией диметилацетамида 65 мас. Кристаллизацию вытянутого волокна с остаточным содержанием диметилацетамида в жидкости волокна 60 мас. осуществляют путем нагревания в течение 1 с при 90оС с одновременным вытягиванием в 1,2 раза. Затем нить отмывают от растворителя, сушат и подвергают термообработке при 340оС на нагретой поверхности с одновременным вытягиванием в 1,02 раза в течение 2,3 с. Свойства полученной нити представлены в таблице.

П р и м е р 2. Комплексную нить линейной плотности 29 текс получают как в примере 1. Кристаллизацию проводят в водно-диметилацетамидной смеси с концентрацией диметилацетамида 75 мас. при температуре 70оС в течение 2,8 с с одновременным вытягиванием в 1,1 раза. Термообработку проводят при 360оС на нагретой поверхности с одновременным вытягиванием в 1,1 раза. Свойства полученной нити представлены в таблице.

П р и м е р 3 (сравнительный). Комплексную нить линейной плотности 29 текс получают из раствора поли-м-фенилени- зофталамида в диметилацетамиде с концентрацией полимера 19 мас. путем экструзии раствора через фильеру с диаметром отверстия 0,08 мм и количеством отверстий 100 в водно-диметилацетамидную осадительную ванну с концентрацией диметилацетамида 60 мас. Пластификационное вытягивание свежесформованной нити в 4 раза проводят в водно-диметилацетамидной ванне с концентрацией диметилацетамида 65 мас. отмывают от растворителя, осушат, вытягивают в 1,1 раза на нагретой поверхности при 280оС, кристаллизацию проводят на нагретой до 390оС поверхности с одновременным вытягиванием в 1,1 раза. Свойства нити представлены в таблице.

П р и м е р 4, Волокно линейной плотности 0,22 текс получают из раствора поли-м-фениленизофталамида в диметилацетамиде с концентрацией полимера 19 мас. путем экструзии раствора через фильеру с диаметром отверстий 0,08 мм и числом отверстий 14630 в водно-диметилацетамидную осадительную ванну с концентрацией лиметилацетамида 60 мас.

Пластификационное вытягивание свежесформованного волокна в 4,3 раза проводят в водно-диметилацетамидной смеси с концентрацией диметилацетамида 61 мас. Кристаллизацию вытянутого волокна осуществляют путем обработки его водно-диметилацетамидной смесью с концентрацией диметилацетамида 85 мас. при 35оС в течение 8 с с одновременным вытягиванием в 1,0 раза. Затем волокно отмывают от растворителя, сушат и термообрабатывают в горячем воздухе при температуре 345оС с одновременным вытягиванием в 1,2 раза. Свойства волокна представлены в таблице.

П р и м е р 5. Волокно линейной плотности 0,22 текс получают как в примере 4, но без дополнительной термообработки сухого волокна. После пластификационного вытягивания волокно дополнительно вытягивают в 1,2 раза в водно-диметилацетамидной смеси с концентрацией диметилацетамида 85 мас. при 35оС в течение 4,5 с. Затем волокно отмывают от растворителя и сушат. Свойства волокна представлены в таблице.

П р и м е р 6. Волокно линейной плотности 0,22 текс получают как в примере 4, но без дополнительной термообработки сухого волокна. После пластификационного вытягивания волокно обрабатывают в водно-диметилацетамидной смеси с концентрацией диметилацетамида 60 мас. при 70оС в течение 8 с с одновременным вытягиванием в 1,0 раза. Затем волокно отмывают от растворителя и сушат. Свойства волокна представлены в таблице.

П р и м е р 7 (сравнительный). Волокно линейной плотности 0,22 текс получают из раствора поли-м-фениленизофталамида в диметилацетамиде с концентрацией полимера 19 мас. путем экструзии раствора через фильеру с диаметром отверстий 0,08 мм и числом отверстий 14630 в водно-диметилацетамидную осадительную ванну с концентрацией диметилацетамида 60 мас. Пластификационное вытягивание свежесформованного волокна в 3,8 раза проводят в водно-диметилацетамидной смеси с концентрацией диметилацетамида 61 мас. Затем волокно отмывают от растворителя, сушат и дополнительно вытягивают в 1,15 раза в горячем воздухе при 275оС, кристаллизацию проводят также в горячем воздухе при 345оС с небольшим натяжением (кратность вытягивания 1,03). Свойства волокна представлены в таблице.

Таким образом, изобретение позволяет улучшить физико-механические свойства волокна, в частности повысить на 20-40% прочность, модуль и степень белизны, что важно для волокна специального назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ | 1981 |

|

SU1047170A1 |

| Способ получения волокна из полиметафениленизофталамида | 1989 |

|

SU1688612A1 |

| Способ получения теплостойких волокон из ароматических полиамидов | 1976 |

|

SU607854A1 |

| Способ получения термостойких волокон | 1987 |

|

SU1715209A3 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМО-, ОГНЕСТОЙКАЯ ПОЛИИМИДНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2687417C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2005 |

|

RU2277139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ВОЛОКНА | 2000 |

|

RU2180369C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 2006 |

|

RU2336095C2 |

СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ ВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА формованием из раствора полимера, ориентационным пластификационным вытягиванием, отмывкой от растворителя и сушкой, отличающийся тем, что, с целью улучшения физико-механических свойств волокон, после ориентационного вытягивания волокно дополнительно вытягивают в 1,0 1,2 раза при 35 90oС в присутствии смеси воды с диметилацетамидом с концентрацией диметилацетамида 60 85 мас. в течение 1 8 с.

| Патент США N 3133138, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1995-10-20—Публикация

1980-04-01—Подача