Обычные газогенераторы с восходящим потоком воздуха обладают тем недостатком, что часть газов из пояса горения проникает далеко вверх, прежде чем отдаст свой кислород на образование окиси углерода. Поэтому внутри генератора легко образуются прогары и часть газов сгорает в момент своего образования, а жидкие продукты сухой перегонки оказываются окисленными воздухом.

В предлагаемом способе получения продуктов генераторного процесса применен принцип противотока - топливо подается снизу и, постепенно поднимаясь вверх в шахте генератора, встречает на своем пути идущий сверху вниз воздух, при этом полученный, по завершении операции сжигания, твердый продукт направляется в другую шахту, в которую он поступает сверху, а газообразные продукты отбираются в нижней части. Во второй шахте твердый продукт постепенно опускается вниз к выводному отверстию, отдавая теплоту идущему навстречу воздуху, который поступает затем в основную шахту. Вместо воздуха, подводимого в первую шахту, возможно вводить смесь воздуха с частью отсасываемых из генератора газообразных продуктов горения.

Перенесение фокуса горения наверх дает возможность получать. уголь или кокс в неповрежденном виде - загруженный материал правильно расположен: внизу тяжелый сырой материал, над ним более легкий, сухой, выше - частью обугленный, а на самом верху - легкий уголь. Материал поднимается в том расположении, как был уложен, тогда как в обыкновенном генераторе он падает и ложится случайно.

Кроме того, при предлагаемом способе легко вести наблюдение за процессом, брать пробы, определять глубину фокуса горения и пр.

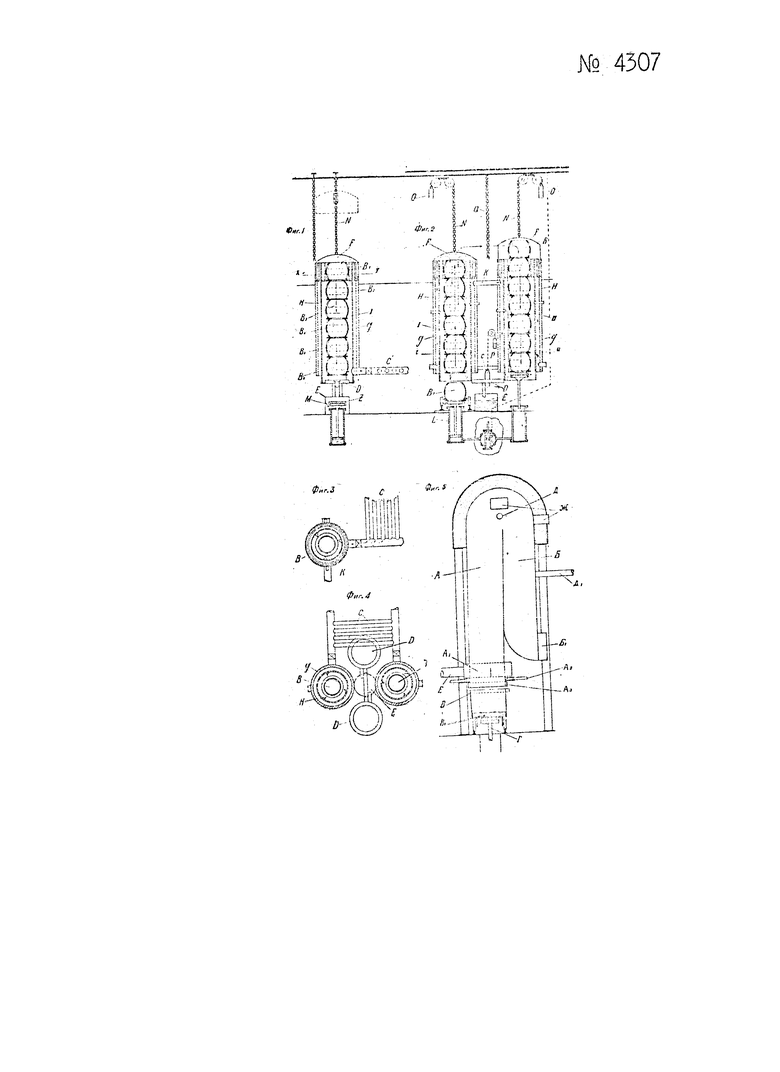

Для осуществления указанного способа предлагается устройство, представленное на чертеже, где фиг. 1 и 2 изображают вертикальные разрезы предлагаемого устройства, фиг. 3 - разрез по линии XY на фиг, 1. фиг. 4 - разрез по линии tu на фиг. 2 и фиг. 5 - вертикальный разрез видоизмененного устройства.

В предлагаемом устройстве для получения продуктов генераторного процесса применяются две шахты I и II, окруженные каждая кожухом g с изоляцией, образующим кольцевую полость H для подогрева подводимого воздуха; обе полости соединены между собою трубкой K. Вверху шахты снабжены огнеупорной футеровкой, а также гидравлическими затворами с колпаками F, подвешенными на цепях N и уравновешиваемыми грузами О; в нижней части шахт имеется труба С, отводящая газ в холодильник, и подвижные гидравлические затворы D, уравновешиваемые грузом Р (фиг. 1 и 2). Внутри шахт ставятся друг на друга чугунные дырчатые горшки В1, В2, В3, заполненные горючим материалом; горшки подаются снизу в шахту I и вынимаются также снизу из шахты II при помощи гидравлического устройства Z, расположенного под шахтами. Нижние горшки опираются на три пружинные защелки, отпираемые при подаче и выемке горшков пружиной М, имеющейся у накладки Z поршня, на которую ставится горшок В. Перенос горшков B из шахты I в шахту II производится при помощи ухватов, подвешенных на цепи Q. Для смолы и подсмольной воды имеется бак Е.

Горение в предлагаемом устройстве происходит наверху и не может быть полным; получающиеся при этом продукты идут вниз, высушиваются и нагревают поступающий снизу свежий материал, жидкие продукты стекают в бак Е, а газы по трубе С поступают в холодильник, где происходит конденсация водяных паров и газ освобождается от остатков дегтя, становясь годным для употребления без дальнейшей очистки.

В шахте II происходит охлаждение горячих горшков В, при чем теплота отдается ими воздуху, в котором происходит горение, а также воде для образования пара, примешиваемого к воздуху для горения. Водяной пар, проходя через верхний раскаленный горшок с углем, дает водород и окись углерода, обогащающие газ, и, кроме того, предохраняет чугунные горшки от слишком высокой температуры. Воду можно лить в кольцевое пространство Н шахты II, где она будет обращаться в пар, который по трубе K подводится в горячую зону.

Тяга в предлагаемом устройстве создается с помощью эксгаустора, который высасывает газ и направляет его или в газгольдер или непосредственно в места потребления.

Две отдельные шахты возможно соединить в одной, разделив ее на две части А и В (фиг. 5); первая наполняется доверху и в нижней части имеет камеру А1 для сбора газа и дальнейшей его передачи, снабженную решеткой, защищающей ее от попадания шихты, и трубой Е для отвода газа и паров в холодильник и далее в эксгаустор, направляющий газ по назначению. Ниже камеры А1 имеются выдвижные колосники А2 для поддержания шихты во время смены вагонеток и манжет-обтюратор А3, препятствующий проходу газа через зазор между нижним краем шахты и вагонеткой. Вторая шахта Б, цельная или разделенная вертикальными перегородками на отдельные каналы и перекрытая общим с шахтой А сводом, внизу имеет отверстие Б1 для выпуска охлажденного твердого продукта, закрываемое надлежащим затвором, а в средней части принимает трубу Д1, подающую воздух от вентилятора или полученные в генераторе газообразные продукты от эксгаустора. Воздух может также подводиться в верхней части, под сводом, через трубу Д; в верхней же части генератора имеются окна Ж, служащие как для начальной растопки, так и для наблюдения за процессом.

Для питания генератора горючим материалом, которое производится через нижнюю часть А шахты, применяются вагонетки В с подвижным дном B1, снабженным каналами для пропуска колосников, стержнями для разрыхления шихты и зацепками для соединения с под′емником. при обратном его ходе, а также гармоникой, препятствующей проходу газа, или гидравлическим затвором. Подвижное дно В1 вагонетки вместе с загрузкой и всей шихтой части А поднимается вверх при помощи механического под′емника или гидравлического устройства Г, при чем движение вверх происходит медленно, а опускание вниз после того, как шихта подхвачена колосниками А2, производится быстро.

Действие предлагаемого генераторного устройства происходит следующим образом.

Шихта наполняет часть А шахты доверху, при чем обработанная часть шихты автоматически поступает в часть Б. Под′емник Г, действуя на подвижное дно вагонетки, поднимает ее содержимое, а с ним и всю шихту с такой скоростью, чтобы процесс переработки полностью закончился ко времени перехода продукта в часть Б (холодильник). Когда подвижное дно вагонетки достигнет уровня выдвижных колосников А2 (подхвата), под′ем прекращается, шихта подхватывается колосниками, к этому времени давление газа около манжета-обтюратора А3 точно уравнивается с атмосферным, и вагонетка освобождается от манжета, после чего происходит быстрый спуск под′емника вместе с поддоном. Затем, порожняя вагонетка откатывается, и на ее месте становится груженая, тотчас же опускается манжет-обтюратор, начинается под′ем и колосники своевременно раздвигаются. Смена вагонеток занимает менее одной минуты, но дутье и производство газа продолжается без перерыва. Воздух вдувается по трубе Д, которых может быть несколько. Если работа ведется до золы, то воздух подается не по трубе Д, а по трубе Д1, благодаря чему он нагревается, что улучшает процесс.

В специальных случаях, напр., при производстве кокса, по трубе Д может поступать воздух (если нужно нагретый), а по трубе Д1- нагретый при высокой температуре газ, заимствованно от готового кокса, что обеспечивает горение метана и окиси углерода с освобождением водорода. Возможны и другие варианты работы, напр., дутье одним воздухом, пока шахты-холодильники Б не наполнятся раскаленным углем, а после того дутье одним оборотным газом, вследствие чего получается газ высокого качества.

Развивающиеся газы опускаются по части А шахты и на пути своем производят сухую перегонку, подогрев и высушивание материала, после чего удаляются вместе с водяными и другими парами через трубу Е в холодильник, эксгаустор и далее по назначению. Труднолетучие части дегтя собираются на подвижном дне вагонетки, имеющем для того закраины.

Таким образом, предлагаемый газогенератор, смотря по качеству сырья, может менять характер своей работы и давать разные продукты. Так, если сырье богато золой и потому не заслуживает переработки на кокс или уголь, то устройство работает, как обыкновенный газогенератор, с тем, однако, отличием, что угля в золе не остается, зола может быть получена по желанию в рыхлом или слегка оплавленном виде, а газ будет иметь более высокую теплотворную способность. Наоборот, если в сырье мало золы, то из него получается уголь (кокс), газ при этом получается еще более высокого качества, однако, при условии, если топливо не слишком сырое. Наконец, при исключительно сухом топливе (дрова, торф) возможно получение настоящего светильного газа за счет теплоты экзотермической реакции, т.-е. продуванием оборотного газа через раскаленный уголь, находящийся в части Б шахты, и действием его тепла на уже подогретый материал.

Таким образом, предлагаемый генератор предназначается перерабатывать на горючий газ, жидкие продукты и более или менее ценный твердый продукт, различные сырые материалы, начиная от отбросов сельско-хозяйственной, технической и крупно-заводской промышленности, а также и кончая сухими дровами и коксующимся каменным углем.

Естественно, что в зависимости от перерабатываемого материала могут вариировать как размеры, так и разные детали прибора, а равно и материал для его постройки - от железа, огнеупорного кирпича до бетона.

1. Способ получения продуктов генераторного процесса, характеризующийся тем, что загружаемый порциями снизу горючий материал перемещается постепенно к верхней части шахты генератора, откуда, по завершении операции сжигания, полученные твердые продукты переводятся в другую шахту для постепенного опускания их вниз к отводному отверстию, а навстречу указанным продуктам и топливу направляется необходимый для горения воздух, полученные же в процессе газообразные продукты отбираются в нижней части первой шахты.

2. Видоизменение охарактеризованного в п. 1 способа, отличающееся тем, что вместе с воздухом вводится в генератор часть полученных в нем же газообразных продуктов.

3. Устройство для осуществления охарактеризованного в п.п. 1 и 2 способа, отличающееся применением двух шахт I и II (фиг. 1-4). в первую из которых вводится последовательно заполненные горючим материалом дырчатые горшки В1, В2, В3, В4, …, переводимые последовательно же, по завершении установленной стадии процесса горения, в верхнюю часть шахты II для постепенного опускания их вниз при помощи общеизвестных приспособлений, каковые шахты I и II окружены, каждая, кожухом g, образующим кольцевую полость Н для подвода из нижней ее части в шахту I воздуха, для чего обе полости Н соединены трубой K, а шахты I и II снабжены вверху гидравлическими затворами и уравновешенными грузами О колпаками F, играющими также роль крышек для шахт I и II.

4. Видоизменение устройства, охарактеризованного в п. 3, отличающееся тем, что вместо двух отдельных шахт применена одна общая, разделенная на две части А и Б (фиг. 5), в первую A из которых вводится порциями горючий материал, каковой, по завершении процесса, переваливается автоматически во вторую шахту Б, цельную или разделенную вертикальными перегородками на отдельные каналы, необходимый же для горения воздух подводится или через трубу Д вверху шахты или через трубу Д1, открывающуюся в часть Б, или через ту и другую трубу одновременно, при чем через трубу Д1 могут вводиться также частично и полученные в генераторе газообразные продукты.

Авторы

Даты

1928-01-31—Публикация

1920-05-11—Подача