Изобретение относится к получению жестких пенополиуретанов. Известен способ получения жестких пенополиуретанов путем взаимодействия изоцианата с простым, гидроксилсодержащим олигот эфиром, в присутствии катализаторов, вспенивающих агентов и других целевых добавок. В качестве олигоэфира используют олигоэфир, полученный оксиалкилированием левоглюкозана. Однако получаемые по этому способу пенополиуретаны имеют недостаточно высокую теплостойкость. Кроме того, выделение левоглюкозана в чистом виде является технологически сложным процессом. Целью изобретения является повышение теплостойкости жестких пенополиуретанов. Эта цель достигается тем, что в качестве простого гидроксилсодержащего олигоэфира при получении пенополиуретанов используют оксипропилированную смолу вакуумтермолиза целлолигнина с содержанием гидроксильных групп 5-20, предпочтительно 10- 16%. Смола вакуумтермолиза целлолигнина представляет собой смесь, содержащую фенолы, альдегиды, левоглюкозан, оксикислоты и другие продукты расщепления целлолигнина. В смоле вакуумтермолиза (авт. св. № 115665) суммарное содержание гидроксильных групп составляет 18-29%, а кислотное число - 2-30 мг КОН/Г смолы. Олигоэфиры, используемые по предлагаемому способу, получают путем обработки смолы вакуумтермолиза целлолигнина окисью пропилена в присутствии в качестве катализатора КОН при температуре 80-160°С. Пенополиуретаны в соответствии с изобретением получают одностадийным способом, используя в качестве изоцианатов диуретандиэтиленгликоля (ДУДЭГ), полиизоцианат, смесь 2,4 и 2,6-толуилендиизоцианатов и другие с функциональностью 2. За счет циклического и ароматического строения компонентов смолы вакуумтермолиза целлолигнина по предлагаемому способу получают пенополиуретаны с высокой жесткостью и теплостойкостью. Пример 1. В автоклав, снабженный змеевиком, загружают 76 г смолы вакуумтермолиза целлолигнина (содержание (ЗН-групп 26,9%, кислотное число 3,0 мг КОН/г смолы), добавляю г 0,076 г КОН и 76,0 г окиси иропилепа. Содержимое нагревают до 120°С и поддерживают температуру в пределах 120-160°С в течение 34 час. После окончания реакции катализатор нейтрализуют 10%ным раствором H2SO4. К смоле добавляют 200 мл толуола и отгоняют воду.

Выход олигоэфира А 148,0 г (97%). Полученная красновато-коричневая смола содержит 12,7% ОН-групп.

а)Для вспенивания берут композицию, содержащую (в г): олигоэфира А 20,0; воды 0,7, триэтиламина 0,12, диэтилдикаприлата олова 0,06, блок-сополимера окисей этилена и пропилена (КЭП) 0,2.

После перемешивания в течение 10 сек добавляют 39 г ДУДЭГ и снова перемешивают 20 сек, после чего выливают в форму.

Получают пенополиуретан со следующими показателями:

Объемный вес, ,046

Прочность на сжатие,

кгс/см 2,75

Водопоглощение

за 24 час, ,202

Температура размягчения, °С137

б)Для вспенивания берут композицию, содержащую (в г): олигоэфира А 43,0, воды 1,51, триэтиламина 0,34, диэтилдикаприлата

(Улсгна-едн -и кэп-0,86.

: После- перемешивания композиции добавляют 80 г полиизоцианата.

Получают пенополиуретан со следующими показателями:

Объемный вес, ,037

Прочность на сжатие, кгс/см 2,37

Водопоглощепие за 24 час, кг/м20,128

Температура размягчения, °С223

Пример 2. В автоклав, как описано в примере 1, загружают 75,0 г смолы, содержащей

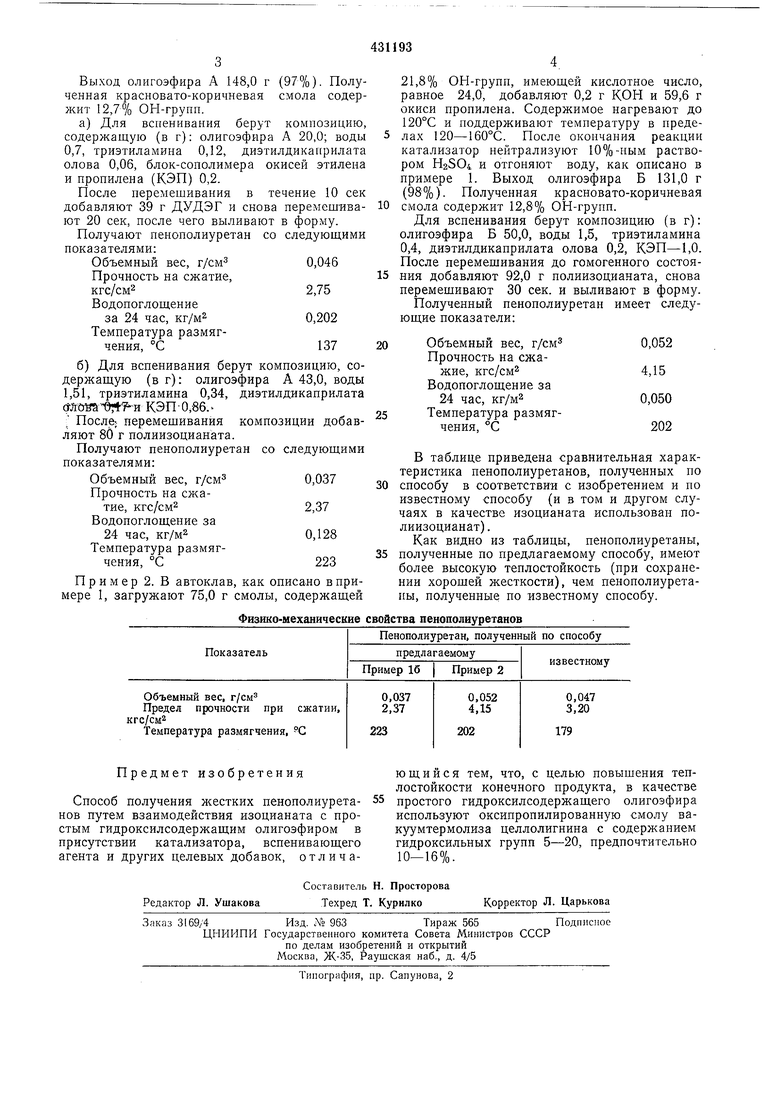

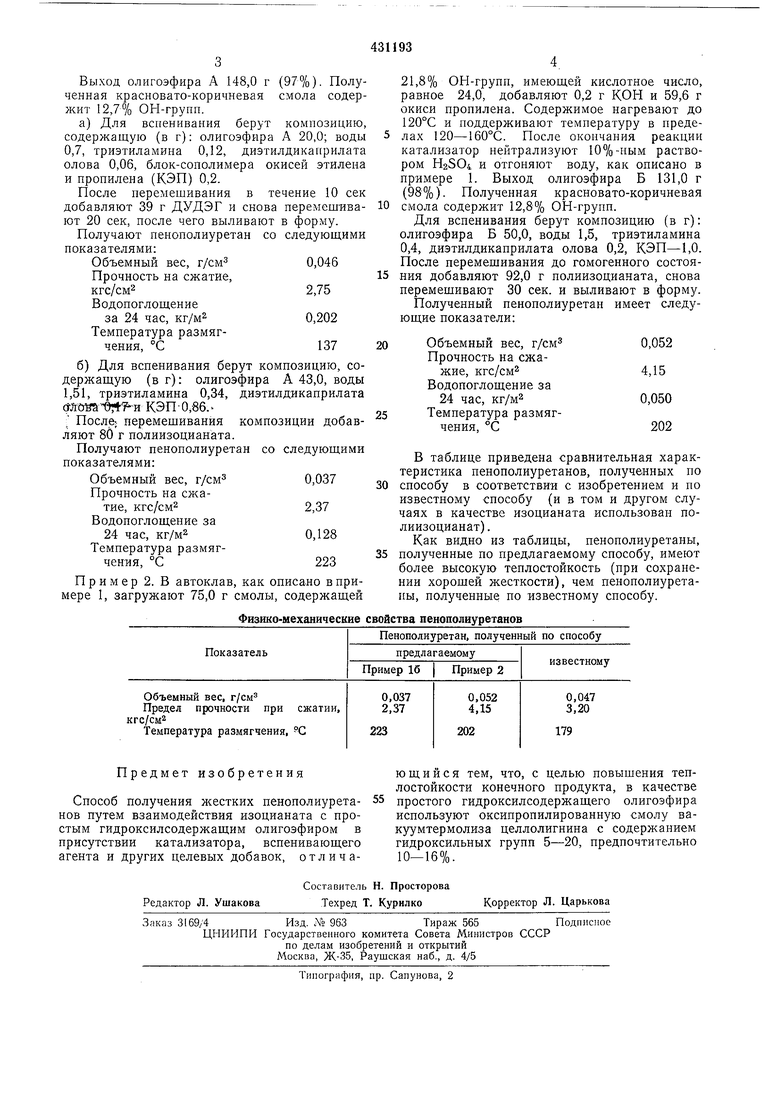

Физико-механические свойства пенополиуретанов

21,8% ОН-групп, имеющей кислотное число, равное 24,0, добавляют 0,2 г КОН и 59,6 г окиси пропилена. Содержимое нагревают до 120°С и поддерживают температуру в пределах 120-160°С. После окончания реакции катализатор нейтрализуют 10%-ным раствором H2SO4 и отгоняют воду, как описано в примере 1. Выход олигоэфира Б 131,0 г (98%). Полученная красновато-коричневая

смола содержит 12,8% ОН-групп.

Для вспенивания берут композицию (в г): олигоэфира Б 50,0, воды 1,5, триэтиламина 0,4, диэтилдикаприлата олова 0,2, КЭП-1,0. После перемешивания до гомогенного состояния добавляют 92,0 г полиизоцианата, снова перемешивают 30 сек. и выливают в форму. Полученный пенополиуретан имеет следующие показатели:

0,052

Объемный вес, г/см

Прочность на сжажие, кгс/см 4,15 Водопоглощение за 0,050

24 час, кг/м2

Температура размяг202

чения, °С

В таблице приведена сравнительная характеристика пенополиуретанов, полученных по

способу Б соответствии с изобретением и по известному способу (и в том и другом случаях в качестве изоцианата использован полиизоцианат). Как видно из таблицы, пенополиуретаны,

полученные по предлагаемому способу, имеют более высокую теплостойкость (при сохранении хорошей жесткости), чем пенополиуретаны, полученные по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1971 |

|

SU298608A1 |

| Способ получения жесткого пенополиуретана | 1976 |

|

SU546624A1 |

| В ПТБоошШПГ },(Ui | 1973 |

|

SU406854A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1973 |

|

SU403703A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1994 |

|

RU2076115C1 |

| Способ получения пенополиуретана | 1967 |

|

SU747859A1 |

| Способ получения жестких пенополиуретанов | 1971 |

|

SU444417A1 |

| Композиция для получения пенополиуретана | 1972 |

|

SU459482A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2005734C1 |

| Способ получения жесткого пенополиуретана | 1980 |

|

SU929652A1 |

Даты

1974-06-05—Публикация

1973-01-03—Подача