1

Изобретение относится к области получения теплостойких пенополиуретанов и может быть использовано в самолетостроении и других областях промышленности.

Известен способ получения пенополиуретана (ППУ) на основе полиизоцианата и соединений с активными атомами водорода 1.

В качестве соединений с активным атомом водорода предусмотрено использование триметклолфенола.

Однако получаемый пеноматериал недостаточно теплостойкий.

Целью изобретения является повышение теплостойкости пеноматериала.

Указанная цель достигается тем, что в качестве соединений с актив- ными атомами водорода используют фенолформсшьдегидную новолачную смолу и реакцию проводят в присутствии катализатора.

При этом можно использовать как фенолформальдегидные новолаки, так и новолаки, поПученные на основе замещенных фенолов (например, п-хлорфенола) и других альдегидов (например, трихлоруксусный альдегид, ацетальдегид)

Указанные смолы могут быть ислользованы как индивидуально, так и в смеси с полиэфирами, обычно используемыми при синтезе ППУ.

Предлагаемый способ позволяет получать поли- и пенополиуретаны с теплостойкостью 200-230с. Кроме того, полученные зтим способом ППУ, благодаря наличию большого количестг

10 ва ароматических ядер в цепи полимера являются самозатухающими и обладают огнезащитными свойствами, так как в месте соприкосновения материала с пламенем образуется слой кокса,

15 препятствующий распространению пламени и повышению температуры по всей массе материала.

, Предлагаемый способ зак.шочается в

20 том, что -новолачные. смолы в порошкообразном или расплавленном состоянии вводятв реакцию с обычно применяемыми для синтеза поли- и пенополиуре- . танов полиизоцианатами.

5

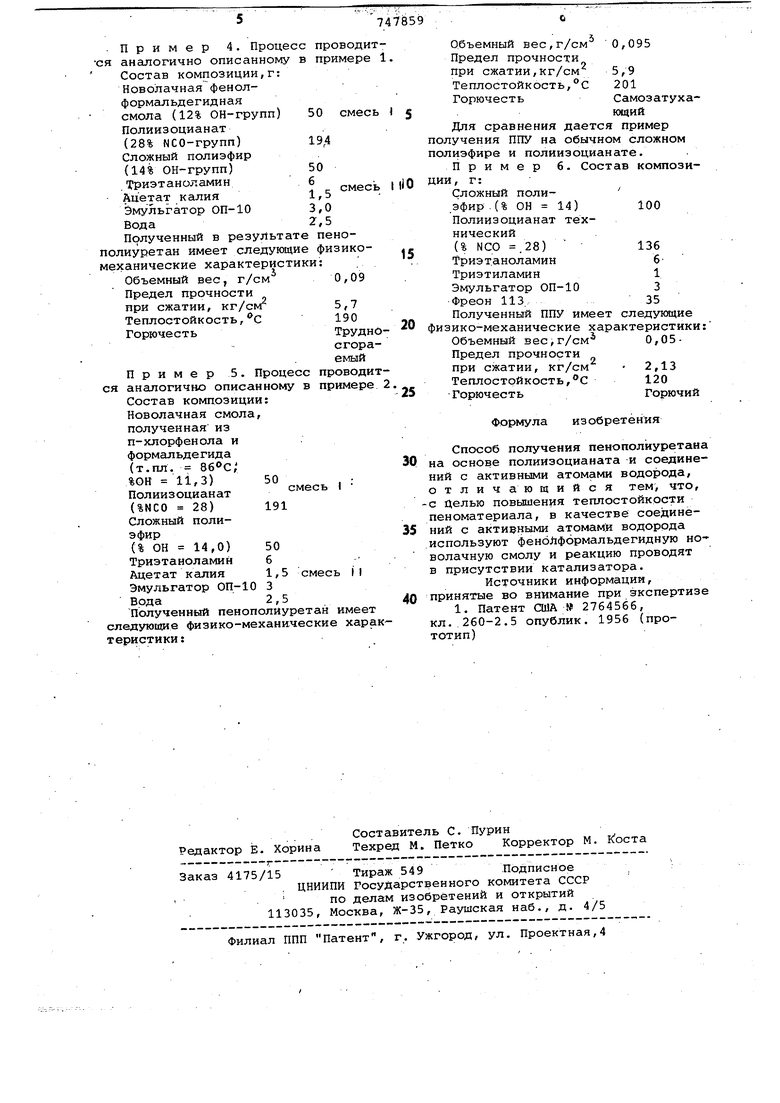

Благодаря наличию в новолаке фенольных гидроксилов, способных реагировать с изоцианатами в присутствии катализаторов с большой скоростью, вспенивание и отверждение происходят достаточно быстро уже при комнатной температуре. В качестве изоцианатов могут быт использованы обычно применяющиеся д синтеза ППУ, полиизоцианаты. Так как фенолы очень медленно ре гируют с изоцианатами в отсутствие катализатора, то при получении пено полиуретанов предлагаемым способом возможно предварительное смешение гидроксилсодержгщей смолы с полиизо цианатом с целью гомогенизации системы:, что существенно упрощает процесс получения ППУ на основе предлагаемых смол. Процесс получения пенополиуретанов предлагаемым способом осуществляется в присутствии эффективных катализаторов реакции фенол-изоцианат, к.аковыми являются сильные третичные амины {например, триэтиламин), а также гидроокиси и ацетаты щелочных металлов. При этом катаз изатор вводят в предварительно подготовленную смесь непосредственн перед вспениванием. Остальные компоненты, используемые для получения ППУ предлагаемым способом (эмульгаторы, вспенивающи агенты и прочие), те же, что и при получении обычных ППУ. Поли- и пенополиуретаны, получаемые предлагаемым способом, можн применять в качестве тепло- и огне защитных материалов в тех областях техники, где предъявляются особые требования по отношению к рабочей температуре и огнезащитным свойствам легких теплоизоляционных и конструкционных материалов (например, самолетостроение, радиоэлектронная промышленность). Пример 1.В металлическую емкость для вспенивания взвешивают 100 г тонкоизмельченной фенолформальдегидной новолачной смолы (т.пл. 94-9бс, % ОН 12,5). Туда же добавляют 181 г полиизо цианата (% NCO 29). Реакционную смесь (I) Тщательно перемешивают до получения однородной густой мас сы, :закрывают и оставляют на 30 ми для набухания и гомогенизации.Посл этого еще раз перемешивают на меха нической мешалке (1600 об/мин) и добавляют активаторную смесь (И) Триэтиламин б Триэтиламин 1 Эмульгатор ОП-10 3 Вода2,5 Смешение продолжают еще 30 с, после чего массу выливают в открытую форму, где происходит вспенива ние и отверждение. Для завершения процесса отверждения полученный пенополиуретан подвергают термичес кой обработке при 130-150°С 3 ч. Материал при этом остается твердым и не претерпевает каких-либо изменений. Физико-механические свойства полученного пенополиуретана: Объемный вес, ,1 Предел прочности при сжатии, кг/м 4,5 Горючесть СамозатухающийТеплостойкость, С 218 Пример 2. В емкость для вспенивания взвешивают 100 г тонкоизмельченной новолачной смолы, полученной из п-хлорфенола и формальдегида (т.пл. 85-9б°С,% ОН 11,3). Туда же добавлдат 172 г полиизоцианата (% NCO 29). Смесь подогревают до температуры и тщательно перемешивают до получения однородной массы. Затем добавляют туда же активаторную смесь (II), аналогичную приведенной в примере 1. Смешение продолжают еще 20 с, после чего массу выливают в открытую форму для вспенивания и отверждения. Получившийся пенополиуретан прогревают затем при 140-150с 5 ч. Материал приэтом остается жестким. После прогрева пенополиуретан . имеет следующие физико-механические характеристики: Объемный вес, г/см 0,09 Предел прочности при сжатии, кг/см 4,8 Теплостойкость,°С 227 ГорючестьСамозатухающий Пример 3. 100 г тонкоизмельченной новолачной смолы , полученной из п-хлорфенола и формальдегида (т.пл. - 85-86°С, % ОН 11,3) смешивают с 110 г ДУДЭГа (%NCO 28) и оставляют на 40 мин для набухания и гомогенизации. Затем к смеси добавляют 25 г фреона 113 и содержимое перемешивают на механической мешалке до получения однородной массы. После этого, не прекращая перемешивания, туда же добавляют активаторную смесь, г: Пиридин2 Триэтиламин1 Эмульгатор ОП-10 3 Смешение продолжают еще 20 с,после чего массу выливают в открытую форму для вспенивания и отверждения. Полученный пенополиуретан прогревают при 5ч. Материал имеет следующие физикомеханические характеристики: Объемный весJг/см 0,11 Предел прочности при сжатии, кг/см Теплостойкость, С Горючесть СамозатухающийПример 4. Про ся аналогично описанно Состав композиции,г Новолачная фенолформальдегид н ая смола (12% ОН-групп Пол и и 3 оци а н ат (28% NCO-rpynn) Сложный полиэфир (14% ОН-групп) Триэтаноламин шетат калия Эмульгатор ОП-10 Вода П9лученный в резуль полиуретан имеет следу механические характери Объемный вес, г/см Предел прочности при сжатии, кг/см Теплостойкость,С Горючесть Пример 5. Про ся аналогично описанно Состав композиции: Новолачная смола, полученная из п-хлорфенола и формальдегида (т.пл. Q6°C, %ОН li,3) 50 Полиизоцианат (%NCO 28) 19 Сложный полиэфир (% он 14,0) 50 Триэтаноламин б Ацетат калия 1, Эмульгатор ОП-10 3 Вода2, Полученный пенополи следующие физико-механ теристики : Объемный вес,г/см Предел прочности при сжатии,кг/см 5,9 Теплостойкость,°С 201 Горючесть СамозатухаДля сравнения дается пример учения ППУ на обычном сложном иэфире и полиизоцианате. Пример 6. Состав компози, г: Сложный поли.эфир .(% ОН 14) 100 Полиизоцианат технический (% NCO .28) 136 Триэтаноламин6Триэтиламин1Эмульгатор ОП-10 3 Фреон 11335 Полученный ППУ имеет следующие ико-механические характеристики: Объемный вес,г/см 0,05Предел прочности при сжатии, кг/см 2,13 Теплостойкость,с 120 ГорючестьГорючий Формула изобретения Способ получения пенополиуретана основе полиизоцианата и соединес активными атомами водорода/ личающийся тем, что, елью повышения теплостойкости оматериала, в качестве соединес активными атомами водорода ользуют феноЛформальдегидную ноачную смолу и реакцию проводят рисутствии катализатора. Источники информации, нятые во внимание при экспертизе 1. Патент США 2764566, 260-2.5 опублик. 1956 (проип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| Способ получения жестких пенополиуретанов | 1971 |

|

SU444417A1 |

| Способ получения огнестойких пенополиуретанов | 1970 |

|

SU426498A1 |

| Композиция для получения жесткого пенополиуретана | 1976 |

|

SU642327A1 |

| Способ получения пенополиуретана | 1975 |

|

SU562989A1 |

| Способ получения интегрального полужесткого пенополиуретана | 1989 |

|

SU1781238A1 |

| Способ получения жестокого пенополиуретана | 1974 |

|

SU516705A1 |

| Способ получения пенопластов на основе жидкой резольной фенолформальдегидной смолы | 1970 |

|

SU448744A1 |

| Способ получения жесткого коксующегося пенополиуретана | 1979 |

|

SU859387A1 |

| РЕАГИРУЮЩИЙ С ИЗОЦИАНАТОМ СОСТАВ ДЛЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 2016 |

|

RU2702357C2 |

Авторы

Даты

1980-07-15—Публикация

1967-02-13—Подача