1

Изобретение относится к химической технологии и касается получения антикоррозионных составов, применяемых в химической промышленности для защиты оборудования из углеродистой стали.

Известен антикоррозионный состав, содержащий эпоксидную диановую смолу, дибутилфталат, кислотный отвердитель и ускоритель, например диметиланилин. Недостатком известного состава является невозможность его применения в качестве покрытия для защиты от коррозии химического оборудования ввиду недостаточной износо- и теплостойкости состава в условиях гидроабразивного износа.

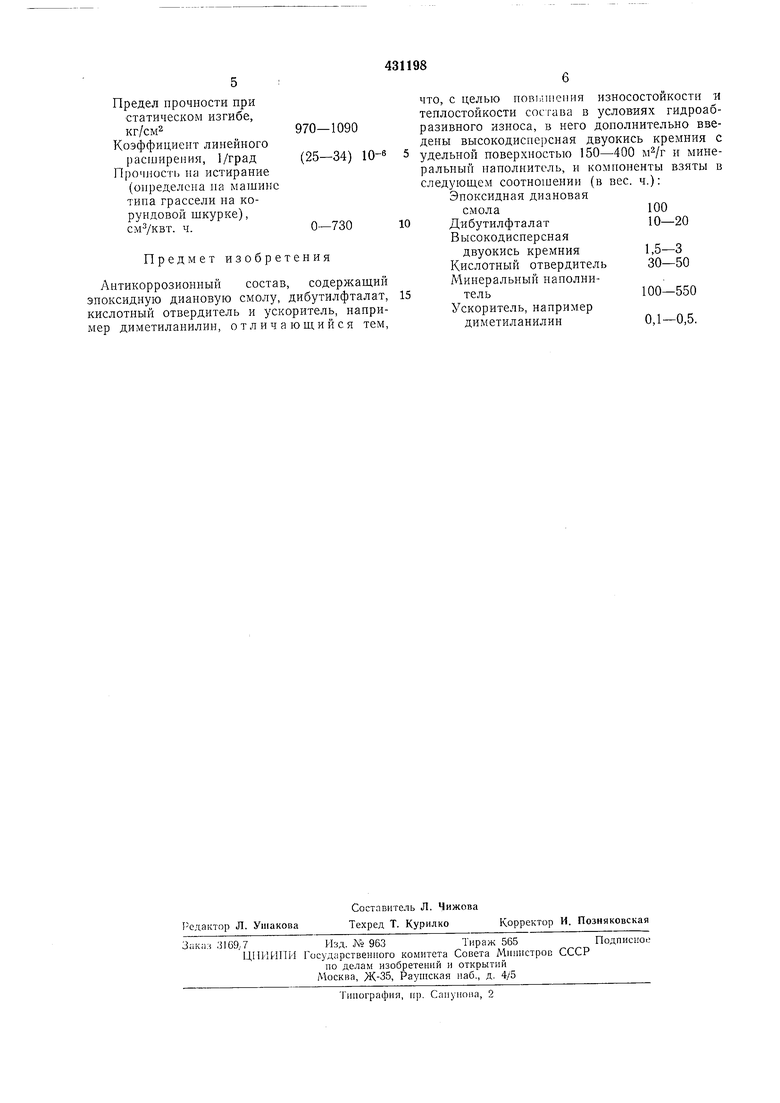

Целью изобретения является повыщение изпосо- и теплостойкости состава в условиях гидроабразивного износа. Поставленная цель достигается тем, что в состав дополнительно введены высокодисперсная двуокись кремния с удельной поверхностью 150-400 MVr и минеральный наполнитель. Компонены взяты в следующем соотноптеиии (в вес. ч.):

Эпоксидная диановая смола

Дибутилфталат

Высокодисперсная двуокись кремния

Кислотный отвердител

Минеральный наполнитель100-550

Ускоритель, например диметиланилин0,1-0,5

В качестве эпоксидной диановой смолы может быть применена смола ЭД-5, ЭД-6 или Э-40, в качестве кислотного отвердителя - фталевый и малеиновый ангидриды, в качестве минерального наполнителя - диабазовая, базальтовая, андезитовая мука, карбид кремния или электрокорунд.

Готовый состав, полученный из указанных компонентов, представляет собой в горячем

состоянии вязкую массу темного цвета, при остывании имеет вид парафинообразного вещества.

Пример 1. К 100 вес. ч. предварительно расплавленной эпоксидной диановой смолы

Д-6 с содержанием эпоксидных групп 17,7% вливают 15 вес. ч. дибутилфталата и сразу добавляют высокодисперсную двуокись кремния с удельной поверхностью 175 в количестве 2 вес, ч. Полученную смесь тщательно

перемешивают, после чего в нее всыпают 150 вес. ч. высушенного порошка карбида кремния с частицами размером 40-50 мк. Смесь снова тщательно перемешивают и подогревают до 130°С, В подогретую смесь вносят 40 вес. ч. фталевого ангидрида, предварительно разогретого до 130°С. После тщательного перемешивания смеси в нее вводят 0,2 вес. ч. диметиланилина для ускорения отверждения и снова тщательно перемешивают. Полученный состав легко наносится на защищаемую поверхность. Жизнеспособность состава 60-70 час.

Пример 2. К 100 вес. ч. предварительно расплавленной эпоксидной диановой смолы ЭД-6 с содержанием эпоксидных групп 17,7% вливают 20 вес. ч. дибутилфталата и сразу добавляют высокодисперсную двуокись кремния с удельной поверхностью 175 в количестве 3 вес. ч. Полученную смесь тщательно перемешивают, после чего в нее всыпают 170 вес. ч. высушенной диабазовой муки. Смесь снова тщательно перемешивают и нагревают до 130°С. В подогретую смесь вносят 50 вес. ч. фталевого ангидрида, предварительно разогретогй до 130°С. После тщательного перемешивания смеси в нее вводят 0,15 вес. ч. диметиланилина для ускорения отверждения и снова тщательно перемешивают. Полученный состав легко наносится на защищаемую поверхность. Жизнеспособность состава 60- 70 час.

Пример 3. К 100 вес. ч. предварительно расплавленной эпоксидной смолы ЭД-5 с количеством эпоксидных групп 21% вливают 10 вес. ч. дибутилфталата и сразу добавляют высокодисперсную двуокись кремния с удельной поверхностью 380 в количестве 2 вес. ч. Полученную смесь тщательно перемешивают, после чего в нее всыпают 150 вес. ч. высушенной диабазовой муки. Смесь снова тщательно перемещивают и подогревают до 130°С. В подогретую смесь вносят 50,5 вес. ч. фталевого ангидрида, предварительно разогретого до 130°С. После тщательного перемещивания смеси в нее вводят 0,3 вес. ч. диметиланилина для ускорения отверждения и снова тщательно перемешивают. Полученный состав легко наносится на защищаемую поверхность. Жизнеспособность состава 60- 70 час.

Пример 4. К 100 вес. ч. предварительно расплавленной эпоксидной диановой смолы ЭД-6 с содержанием эпоксидных групп 17,7%, расплавленной и подогретой до 70-80°С, добавляют 40 вес. ч. малеинового ангидрида в кристаллическом или расплавленном состоянии, продолжая подогрев до 70-80°С при перемешивании. Затем вливают 15 вес. ч. дибутилфталата и сразу всыпают 2 вес. ч. высокодисперсной двуокиси кремния с удельной поверхностью 380 и перемешивают. В полученную смесь вводят постепенно при перемешивании высушенную и подогретую до 80- 90°С диабазовую муку в количестве 400 вес. ч. После этого в смесь вносят 0,2 вес. ч. диметиланилина для ускорения отверждения и смесь тщательно перемешивают. Полученный состав легко наносится на защищаемую поверхность. Жизнеспособность состава 60- 70 час, износ состава 615 . ч.

Пример 5. К 100 вес. ч. предварительно расплавленной эпоксидной диановой смолы ЭД-6 с содержанием эпоксидных групп 17,7% вливают 15 вес. ч. дибутилфталата и сразу 5 добавляют высокодисперсную двуокись кремния с удельной поверхностью 380 в количестве 3 вес. ч. Полученную смесь тщательно перемешивают, после чего в нее всыпают 100 вес. ч. молотого электрокорунда с частицами размером 160-200 мк. Смесь тщательно перемешивают и подогревают до 130°С. В подогретую смесь вносят 40 вес. ч. фталевого ангидрида, предварительно разогретого до 130°С. После тщательного перемешивания

5 смеси в нее вводят 0,5 вес. ч. диметиланилана и снова тщательно перемешивают. Полученный состав легко наносится на защищаемую поверхность. Л изнеспособиость состава 60- 70 час.

0 Пример 6. К 100 вес. ч. предварительно расплавленной эпоксидной диановой смолы ЭД-6 с содержанием эпоксидных групп 17,7%, расплавленной и подогретой до 70-80°С, добавляют 40 вес. ч. малеинового ангидрида в

5 кристаллическом или расплавленном состоянии, продолжая подогрев до 70-80°С при перемешивании. Затем вливают 15 вес. ч. дибутилфталата и сразу всыпают 3 вес. ч. высокодисперсной двуокиси кремния с удельной

0 поверхностью 380 и перемешивают. В полученную смесь всыпают постепенно при перемешивании предварительно высушенную базальтовую муку в количестве 300 вес. ч. После этого в смесь вводят 0,4 вес. ч. диме5 тиланилина для ускорения отверждения и смесь тщательно перемешивают. Полученный состав легко наносится на защищаемую поверхность. Жизнеспособность состава 60- 70 час.

0 Пример 7. К 100 вес. ч. предварительно расплавленной эпоксидной смолы ЭД-5 с количеством эпоксидных групп 21 % вливают 10 вес. ч. дибутилфталата и сразу добавляют высокодисперную двуокись кремния с удель5 кой поверхностью 380 в количестве 3 вес. ч. Полученную смесь тщательно перемешивают, после чего в нее всыпают 200 вес. ч. высушенной кварцевой муки. Смесь снова тщательно перемешивают и подогревают до

0 130°С. В подогретую смесь добавляют 50 вес. ч. фталевого ангидрида, предварительно разогретого до 130°С. После тщательного перемешивания смеси в нее вводят 0,5 вес. ч. диметиланилина для ускорения отверждения и

5 снова тщательно перемешивают. Полученный состав легко наносится на защищаемую поверхность. Жизнеспособность состава 60- 70 час. Ниже приведены физико-механические

0 свойства композиций, полученных по примерам 1-7:

Эксплуатационная

теплостойкость, °С140-250

Предел прочности

5при сжатии, кг/см 1140-1240 Предел прочности при статическом изгибе, 970-1090 кг/см Коэффициент линейного (25-34) 10расширения, 1/град Прочность на истирание (онределена на машине тина грассели на корундовой шкурке), . ч. Предмет изобретения Антикоррозионный состав, содержаш,ий эноксидную диановую смолу, дибутилфталат кислотный отвердитель и ускоритель, напри мер диметнланилин, отличаюш;ийся тем что, с целью нов1; 1пепия износостойкости и теплостойкости сосгава в условиях гидроабразнвного износа, в него донолнительно введены высокодиснерсная двуокись кремния с удельной поверхностью 150-400 и минеральный наполнитель, и комноненты взяты в следующем соотношении (в вес. ч.): Эпоксидная диановая смола100 Дибутилфталат10-20 Высокодиснерсная двуокись кремния1,5-3 Кислотный отвердитель30-50 Минеральный наполнитель100-550Ускоритель, например днметиланилин0,1-0,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2008 |

|

RU2394058C2 |

| Электроизоляционный компаунд | 1976 |

|

SU681079A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2007 |

|

RU2351624C1 |

| ПОЛИМЕРНОЕ ЗАЩИТНОЕ БАРЬЕРНОЕ ПОКРЫТИЕ | 2006 |

|

RU2306325C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПАУНД | 1991 |

|

RU2046413C1 |

| Полимерная композиция | 1976 |

|

SU585196A1 |

| ЭПОКСИДНАЯ композицияЭ j:.j л ,,.--; ^ , . ^ ...|ПИ|:л]Ь.;'к;. 1 бИБЛИо; | 1971 |

|

SU298616A1 |

| Стекловолокнистый прессматериал | 1974 |

|

SU496199A1 |

| Ремонтный эпоксидный состав с высокой теплостойкостью по Вика | 2024 |

|

RU2838598C1 |

| Композиция для покрытия изделий | 1975 |

|

SU533620A1 |

Даты

1974-06-05—Публикация

1971-11-19—Подача