1

Изобретение касается получения эпоксидных композиций, оно может найти применение в химической промышленности и химическом машиностроении, в частности при изготовлении деталей оборудования и нанесения защитных покрытий на различные поверхности. Известна полимерная композиция, включающая эпоксидную сМолу, ангидридный отвердитель, наполнитель, микронаполнитель-аэросил - и катализатор отверждения- обезвоженный цеолит с адсорбированными на его поверхности а тнами 1 .

Однако известная композиция имеет низкую скорость отверждения и высокую стоимость, обусловленную большим расходом энергии на обезвоживание цеолита (прокаливание при ).

Цель изобретения состоит в ускорении процесса отверждения и удешевлении композиции.

Поставленная цель достигается тем что в качестве катгшизатора отверждения композиция содержит необезвоженньй цеолит при следующем соотношении компонентов, вес. ч;

Эпоксидная смола 40-50 Ангидридный отвердитель12-30

Необезвоженный цеолит4-10

Аэросил1,6-2,5

Наполнитель . 10-75 При вводе в композицию необезвоженного цеолита ангидрид взаимодействует с цеолитной водой, превращаясь в соответствующую кислоту, быстро отверждающую эпоксидную смолу, как в процессе приготовления композиции, так и в процессе термообработки деталей, а поры цеолита освобождаются от воды, что также способствует повышению каталитической активности цеолита и, следовательно, ускорению реакции отверждения,

Необезвоженные цеолиты типа А,Х, У, L- алюмосиликатные материалы кристаллической структуры с цеолитной водой, располагающейся в полостях и каналах алюмокремниевого каркаса.

Композицию получают следующим образом. В расправленную эпоксидную смолу вводят ангидридный отвердитель, аморфный кремнезем и перемешивают до полного расправления ангидрида. Затем в полученный раствор при переманивании добавляю смесь наполнителя и необеэвоженного цеолита, подогретую до температуры расправленной смолы. После этого при необходимости могут быть введены другие целевые добавки, например пластификаторы, пигменты . Готовая композиция представляет собой массу сметанообразной консистенции, имеющую характерный слабый запах ангидрида. Цвет композиции может меняться от желтого до черного в зависимости от вида применяемого отвердителя. При остывании до комнатной температуры композиция приобретает более высокую вязкость и способна формоваться подобно разогретому пластилину. Ком позицию можно разогревать до 4 О-70 С в случае необходимости понижения ее вязкости. Пример 1.В40 вес.ч. нагретой до 100с эпоксидной смолы ЭД-16 добавляют 20 вес.ч. тетрагидрофталевого ангидрида, 2,0 вес.ч. аэросила и смесь перемешивают до полного расплавления ангидрида. В полученный расплав вводят подогретую до смесь 200 вес.ч. кварцевой муки и 4 вес.ч. необезвоженного цеолита tfaA и компоненты окончательно перемешивают, Пример 2.В 50 вес.ч. нагретой до эпоксидной смолы ЭД-20 добавляют 15 вес.ч. тетрагидрофталевого ангидрида, 1,6 вес.ч. аэросила и смесь перемешивают до полного расправления ангидрида. Затем в расплав вводя подогретую до смесь 50 вес.ч. титанового порошка и 10 вес.ч. необезвоженного цеолита NaY .Компоненты перемешивают. Полученную композицию на носят в качестве покрытия на стальные пластины.

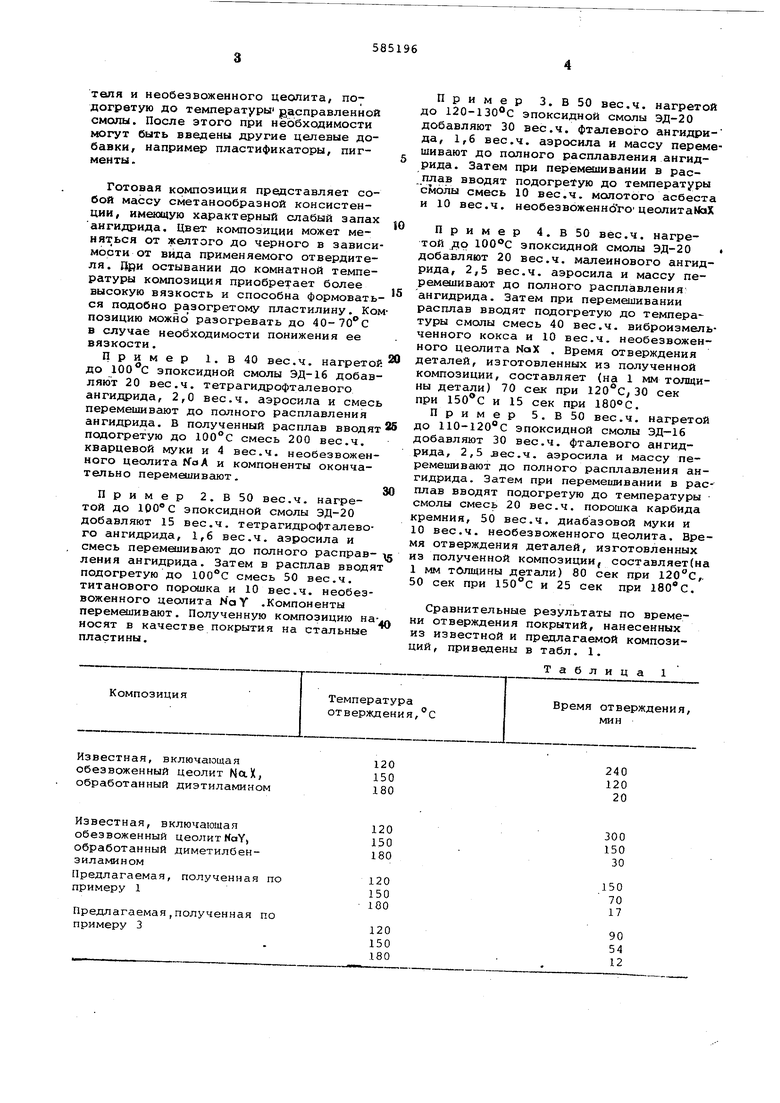

Композиция

Температура

Время отверждения, отверждения, с мин Пример З.В50 вес.ч. нагретой до 120-1ЗО С эпоксидной смолы ЭД-20 добавляют 30 вес.ч. фталевого ангидрида, 1,6 вес.ч. аэросила и массу перемешивают до полного расплавления ангидрида. Затем при переманивании в расплав вводят подогретую до температуры смолы смесь 10 вес.ч. молотого асбеста и 10 вес.ч. необезвоженнбгоцеолитаМЬХ Пример 4.В 50 вес.ч. нагретой jiq эпоксидной смолы ЭД-20 . добавляют 20 вес.ч. малеинового ангидрида, 2,5 вес.ч. аэросила и массу перемешивают до полного расплавления ангидрида. Затем при перемешивании расплав вводят подогретую до темпера туры смолы смесь 40 вес.ч. виброизмельченного кокса и 10 вес.ч. необезвоженного цеолита НаХ . Время отверждения деталей, изготовленных из полученной композиции, составляет (на 1 мм толщины детали) 70 сек при 30 сек при и 15 сек при ISOOC. Пример 5.В 50 вес.ч. нагретой до 110-120°С эпоксидной смолы ЭД-16 добавляют 30 вес.ч. фталевого ангидрида, 2,5 аес.ч. аэросила и массу перемешивают до полного расплавления ангидрида. Затем при перемешивании в расплав вводят подогретую до температуры смолы смесь 20 вес.ч. пооошка карбида кремния, 50 вес.ч. диабазовой муки и 10 вес.ч. необезвоженного цеолита. Время отверждения деталей, изготовленных из полученной композиции, составляет(на 1 мм толщины детали) 80 сек при 120°С,. 50 сек при 150°С и 25 сек при ISOC. Сравнительные результаты по времени отверждения покрытий, нанесенных из известной и предлагаемой композиций, приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1973 |

|

SU361186A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277567C1 |

| Эпоксидная композиция | 1977 |

|

SU823398A1 |

| Эпоксидная композиция | 1978 |

|

SU703552A1 |

| Эпоксидная композиция | 1975 |

|

SU688135A3 |

| Электроизоляционный компаунд | 1976 |

|

SU681079A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ КОМПОЗИЦИИ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2009 |

|

RU2405795C1 |

| Полимерная композиция | 1976 |

|

SU737424A1 |

| Полимерная композиция | 1977 |

|

SU603651A1 |

| Теплостойкая композиция | 1976 |

|

SU659589A1 |

Известная, включающая обезвоженный цеолит NaX, обработанный диэтиламином

Известная, включающая

обезвоженный цеолит KaY,

обработанный диметилбенэиламином

Предлагаемая, полученная по

примеру 1

Предлагаемая,полученная по примеру 3

240

120

20

300 150

30

150 70 17

90 54 12

Фиэйко-механические характеристики предлагаемой композиции на 15-25% превышают аналогичные показатели для известной композиции, приведенные в

1250

1480

1070

1220

Известная Формула изобретения Полимерная композиция, включающая эпоксидную смолу, ангидридный отвердитель, наполнитель, микронаполнительаэросил - и катализатор отверждения на основе цеолита, отличающая с я тем, что, с целью ускорения процес са отверждения и удешевления композиции, в качестве катализатора отверждения она содержит необезвоженный цеолит при следующем соотношении компонентов, вес.ч:

табл. 2, что наряду со значительным уменьшением времени отверждения и сни жением себестоимости составляет весьма существенный положительный эффект.

Таблица 2

29

155

28

23

135

22 Эпоксидная смола Ангидридный отвердительНеобезвоженный цео4-10лит . 1,6-2,5 Аэросил Наполнитель10-75 Источники информации, принятые вс имание при экспертизе: 1. Авторское свидетельство СССР 361186, кл. С 08 U 63/02, 1970. .

Авторы

Даты

1977-12-25—Публикация

1976-05-17—Подача