Изобретение относится к электротехнике, в частности к электроизоляционным материалам.

Известен электроизоляционный компаунд, включающий эпоксидную диановую смолу, ангидридный отвердитель, модифицирующую добавку и минеральный наполнитель пылевидный кварц.

Недостатком компаунда является то, что при ударно-волновом нагружении, например, в диапазоне давлений до 20 ГПа качество электрической изоляции ухудшается, поскольку кварц характеризуется большей способностью к ударной поляризации Ро≈ 10-2 Кл˙м-2, чем эпоксидная основа, Ро ≈ 10-4 Кл˙м-2, которая сопровождается генерированием значительных электрических полей (Emax ) до ≈ 300 кВ˙мм-1.

) до ≈ 300 кВ˙мм-1.

Задача, которая стояла при разработке состава эпоксидного компаунда, заключается в улучшении качества электрической изоляции высоковольтных устройств, содержащих пьезокерамику и эксплуатируемых при высоких электрических, тепловых, механических нагрузках.

При сравнении с прототипом предлагаемый компаунд обладает повышенной электропрочностью и ударопрочностью. Указанный технический результат достигается тем, что в состав, содержащей эпоксидную диановую смолу, ангидридный отвердитель, минеральный наполнитель и модифицирующую добавку, включен диметиланилин, в качестве ангидридного отвердителя ангидрид малеиновой кислоты, в качестве минерального наполнителя оксид алюминия, в качестве модифицирующей добавки олигоэфиракрилат с молекулярной массой 337-742, в качестве эпоксидной диановой смолы смола с молекулярной массой 390-430 и массовой долей эпоксидных групп 20-22,5% при следующем соотношении компонентов, мас.

Эпоксидная диановая смола 15,44-18,60 Олигоэфиракрилат 5,15-8,36

Ангидрид малеиновой кислоты 7,25-8,74 Диметиланилин 0,15-0,20 Оксид алюминия Остальное.

Предлагаемый электроизоляционный компаунд готовят следующим образом. В эпоксидную смолу вводят модифицирующую добавку олигоэфиракрилат марки МГФ-9, перемешивают и нагревают до температуры 110-120оС. В эту смесь добавляют предварительно прогретый при температуре 110-120оС оксид алюминия и перемешивают в течение 10 мин до получения однородной массы. Экспериментальные исследования состава показали, что использование особо тонкого микрошлифпорошка электрокорунда (OСТ 2 МТ711-82) приводит к получению целевого продукта с требуемыми параметрами, что основано на лучшей способности равномерного распределения в получаемой смеси по сравнению с оксидами другого строения, что в конечном итоге обеспечивает монолитность компаунда, и, как следствие, высокую электрическую и механическую прочность. Далее смесь смолы, олигоэфиракрилата МГФ-9, наполнителя вакуумируют при остаточном давлении не более 30 мм рт.ст. и температуре от 100 до 120оС в течение 20 мин и после этого смешивают с предварительно расплавленным ангидридом малеиновой кислоты, перемешивают и вновь вакуумируют в течение 5-10 мин. В полученную смесь, разогретую до температуру 85-90оС, добавляют катализатор диметиланилин и снова перемешивают до получения однородной массы и вакуумируют при остаточном давлении не более 30 мм рт.ст. в течение 2-3 мин. Отверждение предлагаемого компаунда производят при температуре 70-75оС, избыточным давлении 0,5-0,55 МПа в течение 16 ч.

Полученный электроизоляционный компаунд характеризуется значительным улучшением по сравнению с прототипом прочностных свойств:

Электрическая прочность МВ˙м-1 21-25

Разрушающее напряжение при сжатии, МПа 210-251

Разрушающее напряжение при растяжении, МПа 48-72

Разрушающее напряжение при изгибе, МПа 97,8-148

Температурный коэффици-

ент линейного расширения

в интервале температур,

минус 40 плюс 40оС 106˙град-1 25,8-36

Как установлено в ходе экспериментальных исследований, указанные выше характеристики заявляемого состава отвечают требованиям, предъявляемым к электроизоляционному компаунду, пригодному для использования в изделиях из пьезокерамики.

Заявленный состав был опробован с включением в него эпоксидно-диановой смолы ЭД-20, соответствующей требованиям ГОСТ 10587-84 и характеризуемой молекулярной массой 390-430 и массовой долей эпоксидных групп 20,0-22,5% получаемой из эпихлоргидрина и дифенилолпропана.

Используемый в заявляемом компаунде олигоэфиракрилат МГФ-9, соответствующий требованиям ТУ 6-01-450-86 и характеризуемый величиной молекулярной массы 337-742, получен расчетным путем на основе данных Энциклопедии полимеров. М. Сов.энциклопедия. 1974, т.1, с.584, т.2, с.471, конденсационной тепломеризацией из метакриловой кислоты, триэтиленгликоля и фталевого ангидрида.

Исследования предложенного состава показывают, что при снижении количества олигоэфиракрилата МГФ-9 в нем ниже заявленного предела увеличивается усадка и хрупкость компаунда, что приводит к снижению стойкости его и изделий из пьезокерамики с ним, к высокоимпульсным нагрузкам. При повышении содержания олигоэфиракрилата сверх заявленного предела снижаются механическая прочность при сжатии и расширении, электрическая прочность, возрастает коэффициент линейного расширения, в результате чего уменьшается стойкость к высокоимпульсным нагрузкам.

Экспериментально показано, что снижение стойкости к высокоимпульсным нагрузкам происходит и вследствие увеличения содержания диметиланилина сверх заявленных пределов, при этом происходит перегрев компаунда в процессе его отверждения. Снижение содержания диметиланилина вызывает значительное уменьшение скорости отверждения компаунда, при этом резко сокращаются технологические возможности материала.

Испытания состава при изменении содержания оксида алюминия показывают, что при увеличении его содержания наблюдается снижение текучести компаунда, в связи с чем не обеспечивается качественная герметизация пьезокерамики, а при снижении уменьшается механическая и электрическая прочность, увеличивается температурный коэффициент линейного расширения и, как следствие, снижается стойкость компаунда и изделий из пьезокерамики, его содержащей, к высокоимпульсным нагрузкам.

Таким образом, использование заявленного состава позволяет улучшить электрическую прочность, физико-механические свойства, такие как температурный коэффициент линейного расширения, повысить механическую прочность, ударную вязкость. Этим обеспечивается возможность использования компаунда в изделиях с пьезокерамикой, эксплуатируемых в условиях высокоимпульсных нагрузок, при ударно-волновых воздействиях.

Промышленная применимость подтверждена лабораторными испытаниями, иллюстрируемыми следующими примерами.

П р и м е р 1. Была изготовлена смесь связующего состава, мас. Смола ЭД-20 15,44 Олигоэфиракрилат МГФ-9 8,36

Ангидрид малеиновой кислоты 7,25 Диметиланилин 0,20 Оксид алюминия 68,75

Смесь готовилась следующим образом. В эпоксидную смолу ЭД-20 вводили олигоэфиракрилат МГФ-9, перемешивали и нагревали до температуры 110-120оС. В эту смесь добавляли предварительно прогретый при температуре 110-120оС оксид алюминия и перемешивали в течение 10 мин до получения однородной массы. Затем смесь смолы, олигоэфиракрилата и оксида алюминия вакуумировали при остаточном давлении не более 30 мм рт.ст. и температуре 100-120оС в течение 20 мин, затем в смесь вводили расплавленный ангидрид малеиновой кислоты. При температуре смеси 85-90оС добавляли катализатор диметиланилин и снова перемешивали до получения однородной массы. Смесь вакуумировали при остаточном давлении не более 30 мм рт.ст. и температуре 85-90оС в течение 2-3 мин. Отверждение смеси производили при температуре 70-75оС и избыточном давлении 0,5-0,55 МПа в течение 16 ч.

Анализ характеристик компаунда показывает, что предлагаемый состав имел более высокие по сравнению с прототипом прочностные характеристики.

П р и м е р 2. Смесь готовилась так же, как и в примере 1, но компоненты состава выбраны в следующем соотношении, мас. Смола ЭД-20 18,60 Олигоэфиракрилат МГФ-9 5,15 Ангидрид малеиновой кислоты 8,74 Диметиланилин 0,15 Оксид алюминия 67,36

Полученный компаунд так же, как и в примере 1, имел более высокие по сравнению с прототипом механические свойства.

П р и м е р 3. Смесь готовилась так же, как и в примере 1, но компоненты состава выбраны в следующем соотношении, мас. Смола ЭД-20 17,02 Олигоэфиракрилат МГФ-9 6,75 Ангидрид малеиновой кислоты 8,00 Диметиланилин 0,18 Оксид алюминия 68,05

Полученный компаунд так же, как и в примере 1, имел более высокие по сравнению с прототипом механические свойства.

П р и м е р 4. Смесь готовилась так же, как и в примере 1, но компоненты состава выбраны в следующем соотношении, мас. Смола 15,00 Олигоэфиракрилат МГФ-9 4,85 Ангидрид малеиновой кислоты 7,15 Диметиланилин 0,14 Оксид алюминия 72,86

Полученный компаунд обладал низкой текучестью из-за высокого массового содержания наполнителя оксида алюминия. Поэтому приготовить образцы для определения параметров не удалось и компаунд для использования в изделиях с пьезокерамикой оказался непригодным.

П р и м е р 5. Смесь готовился так же, как и в примере 1, но компоненты состава выбраны в следующем соотношении, мас. Смола ЭД-20 18,75 Олигоэфиракрилат МГФ-9 9,15 Ангидрид малеиновой кислоты 8,95 Диметиланилин 0,21 Оксид алюминия 62,94

Анализ характеристик компаунда в примере 5 показывает, что он имел электрическую и механическую прочность при сжатии, растяжении и изгибе значительно ниже, чем для составов в примерах 1, 2, 3. Кроме того, из-за пониженного содеpжания наполнителя наблюдается его оседание, что приводит к нестабильности свойств компаунда по объему, т.е. анизотропии.

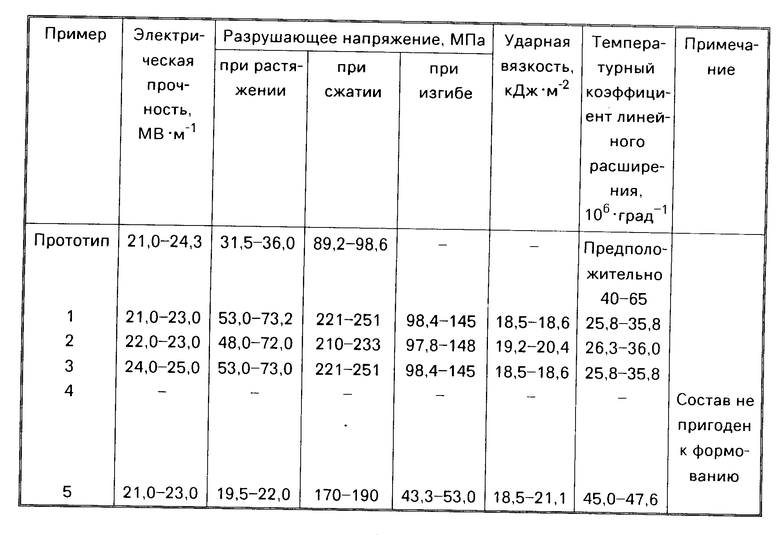

Все данные по примерам 1-5 по качественным и количественным характеристикам заявленного компаунда приведены в таблице.

Таким образом, экспериментальная проверка заявляемого состава показала, что при использовании именно указанных компонентов и только в диапазоне заявляемых соотношений достигается более высокий уровень механической прочности по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| КОМПАУНД | 1992 |

|

RU2016015C1 |

| Электроизоляционный компаунд | 1976 |

|

SU681079A1 |

| ДИФФУЗОР ГРОМКОГОВОРИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2453071C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНО-ПРОПИТОЧНЫЙ КОМПАУНД | 2017 |

|

RU2672094C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНО-ПРОПИТОЧНЫЙ КОМПАУНД | 2022 |

|

RU2787124C1 |

| МОДИФИЦИРОВАННЫЙ ЭПОКСИДНЫЙ КОМПАУНД ЭЛЕКТРОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 1997 |

|

RU2131895C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1992 |

|

RU2037171C1 |

| САМОЗАТУХАЮЩИЙ КОМПАУНД | 1992 |

|

RU2041895C1 |

| Термореактивная композиция | 1978 |

|

SU789547A1 |

Использование: в электрической изоляции высоковольтных устройств, содержащих пьезокерамику. Задача: повышение стойкости к высокоимпульсивным нагрузкам. Сущность изобретения: компаунд содержит, масс. олигоэпоксид эпихлоргидрина и дифенилолпропана 15,44 18,60, малеиновый ангидрид 7,25 8,74, олигоэфиракрилат 5,15 8,36, диметиланилин 0,15 0,20, окись алюминия 66,9 69,44. Отверждают смесь при 70-75°С, при 0,5-0,55 МПа 16 ч. Технический результат: прочность при растяжении 48-53 МПа, прочность при сжатии 210-220 МПа, электрическая прочность 21-25 МВ·м-1. 1 табл.

ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПАУНД, содержащий эпоксидную диановую смолу, ангидридный отвердитель, минеральный наполнитель и модифицирующую добавку, отличающийся тем, что он дополнительно содержит диметиланилин, в качестве эпоксидной диановой смолы смолу с мол.м. 390-430 и массовой долей эпоксидных групп 20-22,5% в качестве ангидридного отвердителя ангидрид малеиновой кислоты, в качестве минерального наполнителя оксид алюминия и в качестве модифицирующей добавки олигоэфиракрилат с мол.м. 337-742 при следующем соотношении компонентов, мас.

Указанная эпоксидная диановая смола 15,44 18,60

Указанный олигоэфиракрилат 5,15 8,36

Ангидрид малеиновой кислоты 7,25 8,74

Диметиланилин 0,15 0,20

Оксид алюминия Остальное

| Электроизоляционный заливочный компаунд | 1981 |

|

SU991519A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-20—Публикация

1991-07-01—Подача