1

Изобретение относится к области создания композиций для полимерных материалов (линолеума).

Известна композиция для изготовления линолеума, содержащая алкидную смолу, муку древесную, муку пробковую, известняковый порошок, пигменты, измельченные отходы линолеума, технологические добавки и т. д. Однако для достижения заданных физико-механических показателей твердости, упругости, гибкости и т. д. При применении указанной композиции линолеум после каландрирования (нанесения линолеумной массы на ткань) подвергают многочасовой (40-80 час) термообработке в сушильных камерах при 60-80°С. Термообработка ускоряет процесс пространствепной поли.меризации алкидной смолы, т. е. увеличения доли трехмерного полимера в массе, что обусловливает прочностные свойства линолеума.

Однако даже после продолжительной термообработки твердость алкидного линолеума часто остается довольно низкой, что особенно наглядно показывают испытания этого материала на сопротивление вдавливанию плоского индентора при нагрузке 100 кгс/см. И лишь по мере естественного старения уже в процессе эксплуатации алкидный линолеум набирает достаточно высокую прочность (а, естественно, и твердость) за счет возрастания

2

доли трехмерного полимера до 50% и выше. Но к тому времени, когда это происходит, линолеум зачастую оказывается уже новрежденным (вмятины от мебели, каблуков и т. д.).

Поэтому необходимые прочностные свойства должны быть достигнуты до использования линолеума как готового материала.

Целью предлагаемого изобретения является такая композиция линолеумной массы для получения алкидного (или глифталевого) линолеума, который за счет использования общедоступной недорогой добавки к исходной сырьевой смеси позволил бы резко ускорить процесс пространственной ноли.меризации

(увеличения доли трехмерного полимера) алкидной (глифталевой) смолы с тем, чтобы непосредственно после каландрирования линолеум имел требуемые физико-механические показатели.

По предлагаемому способу в композицию для изготовления линолеума рекомендуется вводить за счет части минеральных наполнителей прокаленный после предварительного измельчения и сушки диатомит в количестве 2-

8% от веса сырьевой смеси. Диатомит должен быть прокален до потери кристаллизационной воды и введен в смесь одновременно с другими наполнителями. Предлагаемая композиция позволяет сократить длительность термообработки линолеумиого полотна, а в ряде случаев иеооходимые физико-механические показатели линолеум приобретает даже без термообработки, т. е. непосредственно после нанесения лииолеумнои массы на ткань путем каландрирования. При этом одновре; е.нно достигается заметное повышение твердости готового материала, в том числе при определении твердости по глубине

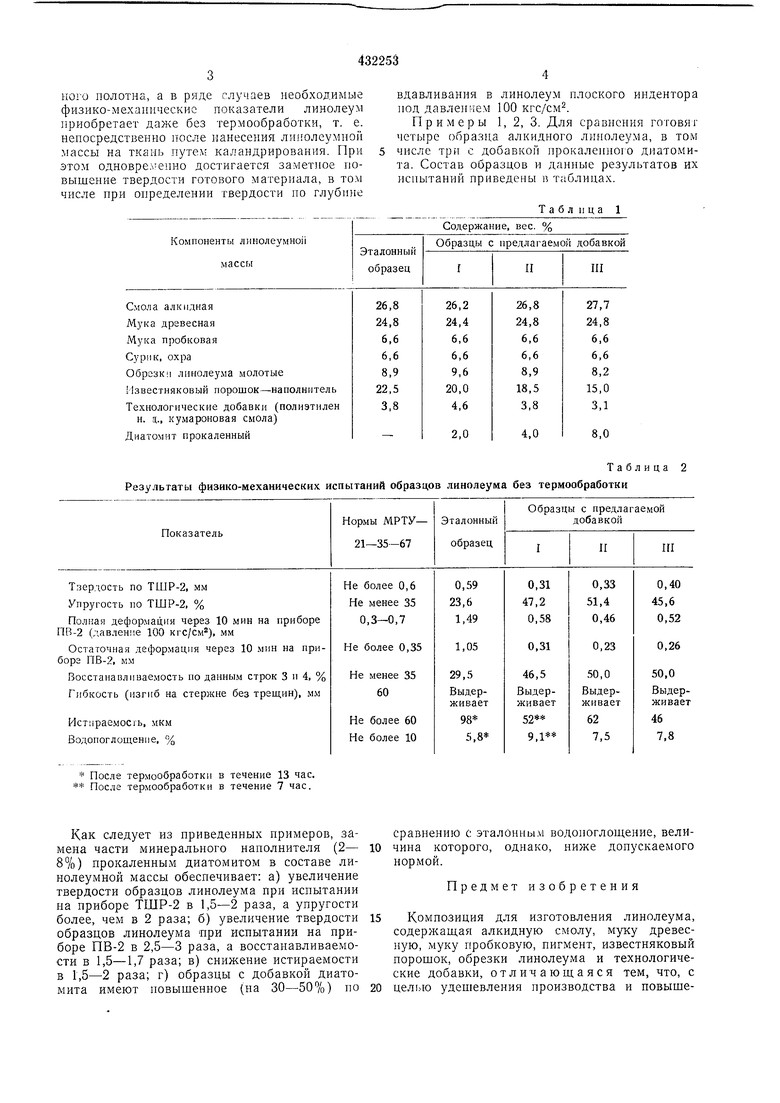

Компоненты линолеумноИ

вдавливания в линолеум плоского индентора нод давлением 100 кгс/см.

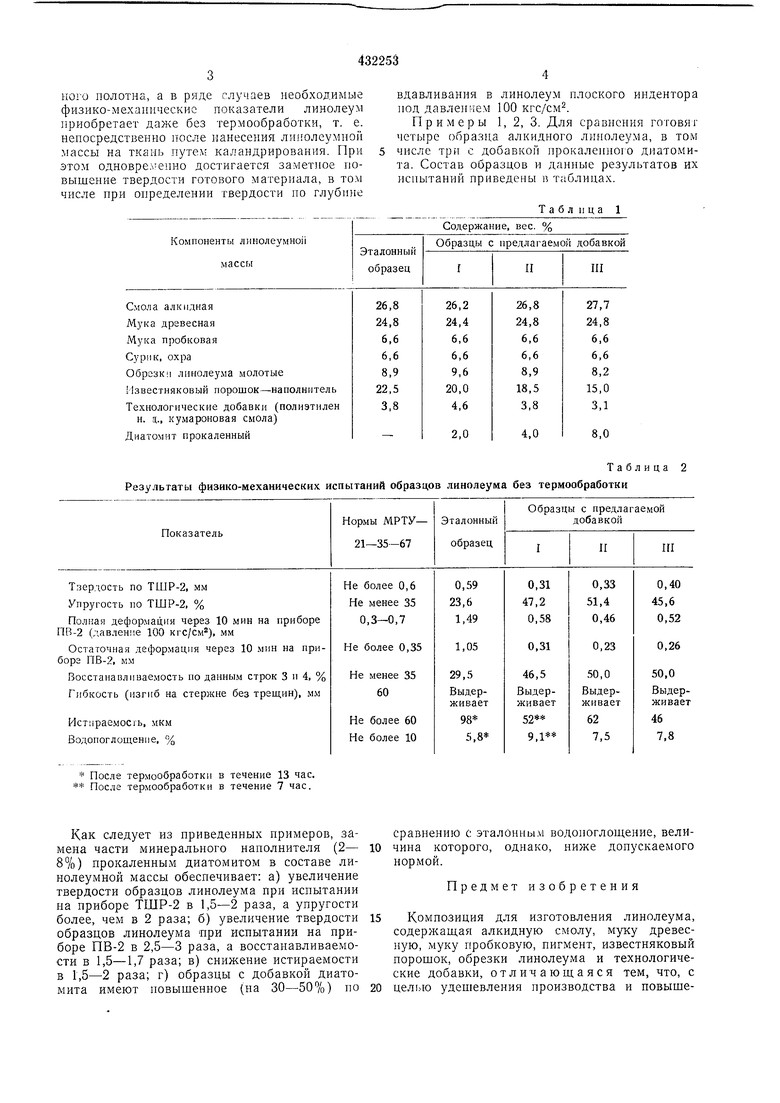

Примеры 1, 2, 3. Для сравнения готовя г четыре образца алкидного линолеума, в том числе три с добавкой прокалеи)1ого диатомита. Состав образцов и данные результатов их испытаний приведены п таблицах.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения линолеума | 1979 |

|

SU852894A1 |

| Полимерная композиция для изготовления линолеума | 1988 |

|

SU1574613A1 |

| Состав для получения линолеума | 1977 |

|

SU681081A1 |

| Композиция для изготовления линолеума | 1971 |

|

SU455130A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА | 1972 |

|

SU341896A1 |

| Композиция для получения антикоррозионных покрытий | 1989 |

|

SU1758057A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2010816C1 |

| Способ получения аддуктов жидких полидиенов и малеинового ангидрида | 1984 |

|

SU1244152A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НИТРОЛИНОЛЕУМА | 1990 |

|

RU2012569C1 |

| СОСТАВ ОТДЕЛОЧНОЙ ПАСТЫ | 1970 |

|

SU283484A1 |

Смола алкидная

Л1з1 а древесная

Мука пробковая

, охра

Обрезки лниолеума молотые

Известняковый порошок-нанолнитель

Технологические добавки (полиэтилен н. я,., кумароновая смола)

Диатомит прокаленный Результаты физико-механическик испытаний образцов

После термообработки в течение 13 час. После термообработки в течение 7 час.

Как следует из приведенных примеров, замена части минерального наполнителя (2- 8%) прокаленным диатомитом в составе линолеумной массы обеспечивает: а) увеличение твердости образцов линолеума при испытании на приборе ТШР-2 в 1,5-2 раза, а упругости более, чем в 2 раза; б) увеличение твердости образцов линолеума при испытании на приборе ПВ-2 в 2,5-3 раза, а восстанавливаемости в 1,5-1,7 раза; в) снижение истираемости в 1,5-2 раза; г) образцы с добавкой диатомита имеют повышенное (на 30-50%) по

сравнению с эталонным водоноглощение, величина которого, однако, ниже донускаемого нормой.

Предмет изобретения

Композиция для изготовления линолеума, содержаш,ая алкидную смолу, муку древесную, муку пробковую, пигмент, известняковый порошок, обрезки линолеума и технологические добавки, отличающаяся тем, что, с целью удешевления производства и повышеТаблица 2 линолеума без термообработки 5 ния качества линолеума без дополнительной термообработки, в нее введен прокаленный до потери кристаллизационной воды диатомит при следующем соотношении компонентов (вес. %):5 Алкидная смола 26-28 Мука древесная 24-25 Мука пробковая 6-7 6 Пигмент 67 Известняковый порошок - наполнитель 15-20 Обрезки линолеума молотые 8-10 Технологические добавки 3-5 Диатомит, прокаленный до потери кристаллизапионной воды 2-8

Даты

1974-06-15—Публикация

1971-12-08—Подача