(54) СПОСОБ ПОЛУЧЕНИЯ ЛИНОЛЕУМА 12

Изобретепие относится к промышленности пластмасс и касается разработки способа получения линолеума.

Из-вестен ionoco6 1пол1учения линолеума смешением олигомерного каучука, например нитрильного СКН-18-1А, эпоксидной смолы - ЭИС-1, иаполдаителей, вулканизующего агента (окись ил1и гидроокись двухвалентного металла), каландрированием смеси и термообработкой 1.

Однако дайный способ не технологичен, и полученный линолеум имеет недостаточные физико-механические локазатеди.

Цель изобретения - упрощение технологии и улучшение физико-механических показателей линолеума.

Цель достигается тем, что в способе получения линолеума смешением олигомерного каучука, эпоксидной смолы, наиолйителей, вулканизующего агента (окись или гидроокись двухвалентного металла), каландрированием смеси и термообработкой, сначала смешивают наполнитель с вулканизующим агентом, а затем полученную смесь совмещают с олигомерньш .каучуком и эпоксидной смолой при 110-120°С в течение 3-4 мин.

Hip им ер 1. В смеситель типа РС-200 загружают сухие компоненты в следующем количестве, кг:

Мука древесная 60 Мука пробковая 18 Известняковый

напол1нитель57

5Краситель16

Обрезюи линолеума 19 Смола инденкумароновая3

Гидроокись кальция 1,2

10 Сухие компоненты перемешивают в течение 0,5 мин. Затем загружают 60 кг олигомерного бутадиеннитрильного карбокоилатного каучука СКН-18-1А.И 7 кг бифункциональной эпоксидной смолы ЭИС-1 и перемешивают 3-4 мин. Температура при перемещи-вании достигает ПО-120°С.

Смесь подают на вальцы-грануляторы, после чего транспортером переносят на каландр, где каландрируют на джутовую 20 ткань. После каландрирования линолеумное полотно подают на обрезку и разбраковку.

Пример 2. Проводят ио способу, приведенному в примере 1, только вместо бу2S тадиеннитрильного олигомерного кар боксилатного каучука используют такое же количество олигомер«ого карбоксилатного бутадиенового каучука типа СКД-1А.

Пример 3. Проводят по способу, при30 веденному в примере 1, только вместо 1,2кг

гидроокиси кальция берут 1,5 кг окиси кальция.

П 1р и м е р 4. Проводят по способу, приведенному в -примере 1, только вместо 1,2кг гидроокиси кальция берут 2,3 кг окиои магния.

Пр и м ер 5. Проводят по способу, приведенному Б примере 2, только вместо 1,2 кг

4

г,идроо:киои кальция берут 1,5 кг окиси кальция.

Пример 6. Проводят по способу, приведенному в примере 2, только вместО 1,2 кг гидроокиси кальция берут 2,3 кг гидроокиси магния.

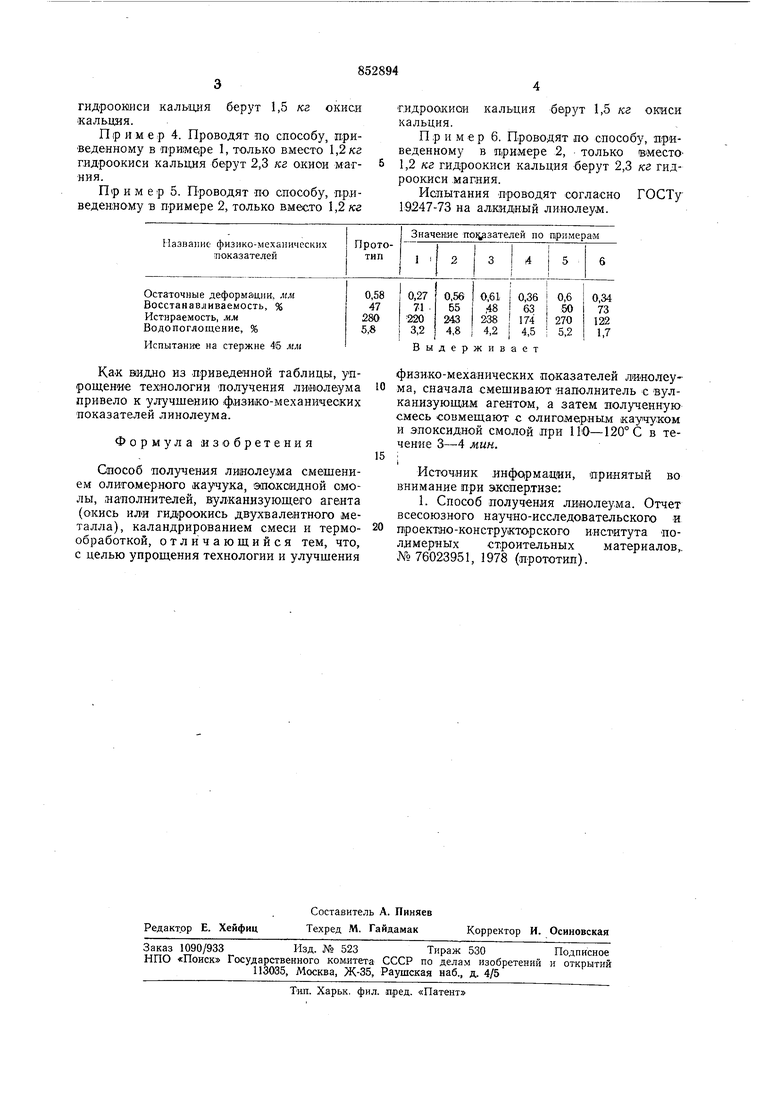

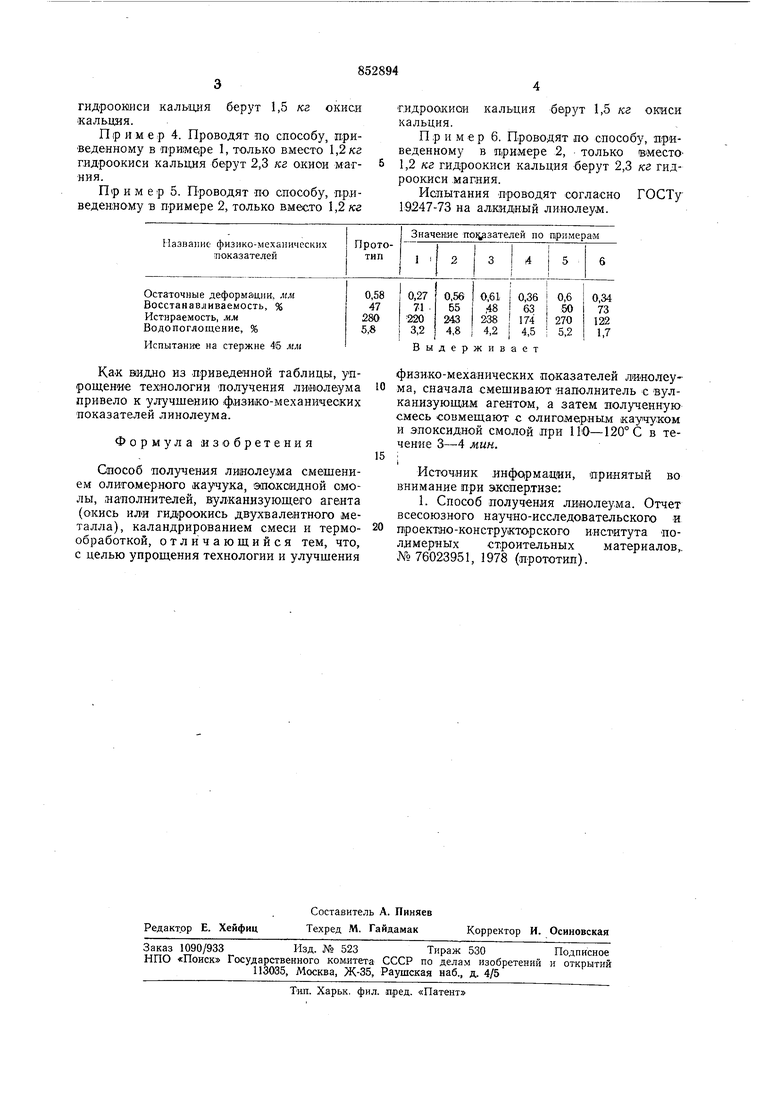

Испытания проводят согласно ГОСТу 19247-73 на алкидный линолеум.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2173691C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ФИНИШНОЙ ОБРАБОТКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2038944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| Способ получения резиновой смеси | 1978 |

|

SU787427A1 |

| Герметизирующая композиция | 1981 |

|

SU1002341A1 |

| Резиновая смесь | 1977 |

|

SU696039A1 |

| Резиновая смесь на основе фторкаучука | 1976 |

|

SU606867A1 |

| Герметик-расплав | 1981 |

|

SU1024493A1 |

| Композиция для покрытия полов | 1980 |

|

SU910686A1 |

| Герметизирующая композиция | 1981 |

|

SU1014879A1 |

Испытайте на стержне 46 мм

Как видно из приведенной таблицы, упрондение технологии получения ливолеума привело к улучшению физико-механических показателей линолеума.

Формула изобретения

Способ получения линолеума смешением оличгомерного каучука, эпокоидной смолы, наполнителей, вулканизующего агента (окись нлИ гидроокись двухвалентного металла), каландрированием смеси и термообработкой, отличающийся тем, что, с целью упрощения технологии и улучшения

физико-механических показателей линолеума, сначала смешивают наполнитель с вулканизующим агентом, а затем полученную смесь совмещают с олигомерным каучуком и эпоксидной смолой при 110-120° с в течение 3-4 мин.

Источник ннф0|рмащ1ии, принятый во внимание при экспертизе:

Авторы

Даты

1981-08-07—Публикация

1979-11-22—Подача