I1

Изобретение относится к синтезу пленкообразующих веществ, в частности аддуктов жидких полидиенов и -ма- леинового ангидрида, и может быть использовано в химической промышлен- .кости, а аддукты - для получения ал- кидного линолеума, линкруста и т.п. материалов, а также некотсфых видов лакокрасочных материалов.

Целью изобретения является улуч- шение физико-механических свойств алкидного линолеума, изготовленного с использованием аддуктов.

По предлагаемому способу используются кубовые остатки (КО) произ- водства СЖК (синтетических жирных кислот). Они,, представляют соббй смесь высших жирных кислот фракции C,j, и выше, в основном насыщен ных монокарбоновых; а также неомыляемых веществ и смолистых продуктов конденсации и полимеризации. Кислотное число КО 100-125 мг КОН, цвет от светло-коричневого до темно-коричневого, массовая доля жирных кислот не менее 85%.

В качестве исходных жидких поли- Яиенов используется сополимер дивинила с пипериленом - жидкий каучук

,СКДП-н, средняя молекулярная массаi 3500 и вязкость 92 П (при 25°С); сополимер высших диэтиленовых углево- |дородов (пиперилена, гексадргена и др.) с этиленовыми углеводородами (гексиленом, амиленом и др.) - ноли- диен, средняя молекулярная масса 210 и вязкость 30 П (при 20°с); жидкий цис-полибутадиен - каучук СКДП-н, .средняя молекулярная масса 1500 и вязкость 6j2 П (при 25 С).

Пример I, В реактор с нагревом, снабженный мешалкой и термометром, заливают 120 вес.ч. расплавленных окисленных КО производства СЭКК и 120 вес.ч. сополимера .цивини- ла с пипериленом (соотношение полидиен: КО производства ). При перемешивании повьшают температуру образовавшегося раствора полиднена в КО производства СЖК до 200°С, добавляют 5 вес.ч. малеинового ангид- рида и загерметизировав реактор, проводят процесс малеинизации в течение 45 мин.

В результате получают продукт, содержащий 0,1% свободного малеино- вого ангидрида и имеющий кислотное число 53,5 мг КОН, из которого обычным способом (этерификацией с глице

o S

0

0

522

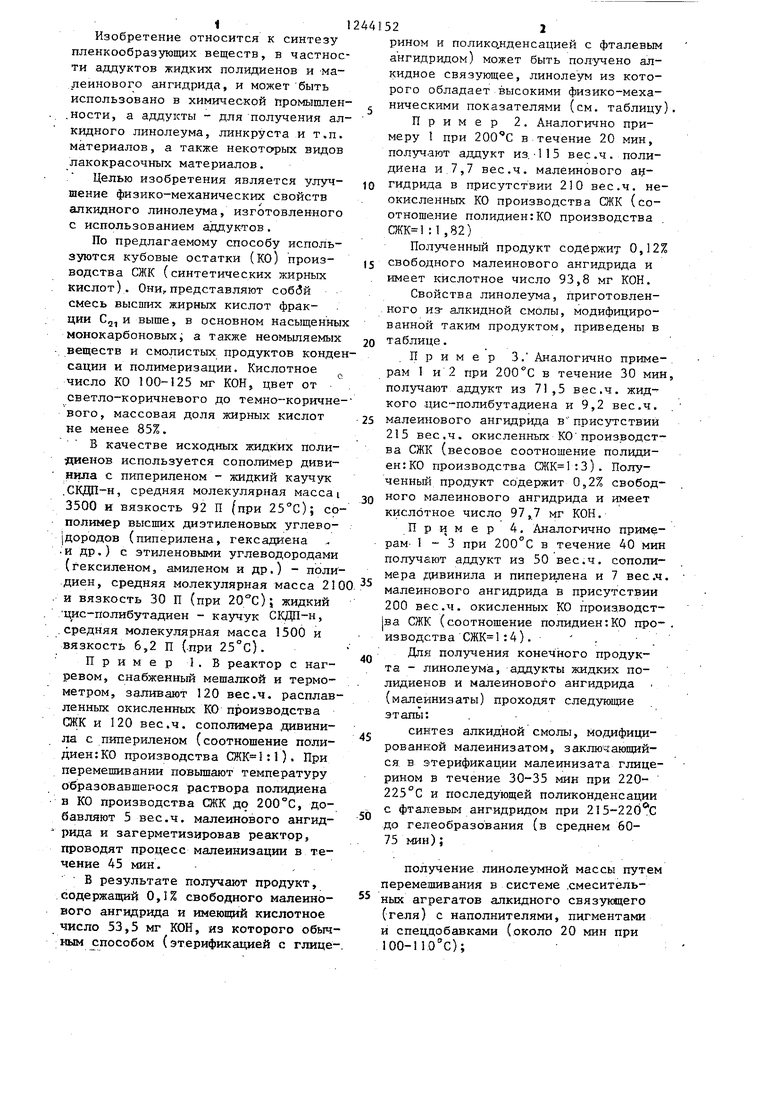

рином и полико,нденсацией с фталевым ангидридом) может быть пол-учено ал- кидное связуюш;ее, линолеум из которого обладает высокими физико-механическими показателями (см. таблицу).

Пример 2. Аналогично примеру 1 при 200 С в течение 20 мин, получают а;вдукт из. -115 вес .ч . полидиена и 7,7 вес.ч. малеинового ау- гидрида в присутствии 210 вес.ч. неокисленных КО производства СЖК (соотношение полидиен:КО производства ,82)

Полученный продукт содержит 0,12% свободного малеинового ангидрида и имеет кислотное число 93,8 мг КОН.

Свойства линолеума, приготовлен- , кого из- алкидной смолы, модифицированной таким продуктом, приведены в таблице.

.Пример 3. .Аналогично приме-, рам 1 и 2 при в течение 30 мин, получают аддукт из 71,5 вес,ч. жид- кого дис-полибутадиена и 9,2 вес.ч. . малеинового ангидрида в присутствии 215 вес.ч. окисленных КО производства СЖК (весовое соотношение полиди- ен:КО производства ). Полу- ченньш продукт содержит 0,2% свободного малеинового ангидрида и имеет кислотное число 97,7 мг КОН.

Пример 4. Аналогично примерам- 1 - 3 при 200°С в течение 40 мин получают аддукт из 50 вес.ч. сополимера давинила и пиперилена и 7 вес .ч. малеинового ангидрида в присутствии 200 вес.ч. окисленных КО произ.водст- 1ва СЖВ; (соотношение полидиен:КО про-, изводства СЖК 1:4). - . - .

Для получения конечного продукта - линолеума, аддукты жидких полидиенов и малеинового ангидрида (малеинизаты) проходят следуюшле этапы: . - ,

алкидной смолы. Модифицированной малеинизатом, заключающийся в этерификации малеинизата глицерином в течение 30-35 мин при 220- 225°С и последующей поликонденсации с фталевым ангидридом при 215-220 С до гелеобразования (в среднем 60- 75 мин);

получение линолеумной массы путем перемв1шивания в системе .смеситель- ных агрегатов алкидного связуквдего (геля) с наполнителями, пигментами и спецдобавками (около 20 мин при lOO-nO c);

.3

каландрование лннолеумной массы на джутовую ткань (получение сырого -линолеума);

термообработка сырого линолеума в термокамерах при 75-.85 С в среднем 2 сут, так как продолжительность термообработки линолеума на основе алкидных смол в среднем в дв раза меньше, чем по известной технологии.

Физико-механические показатели лабораторных образцов линолеума из алкидных связующих, модифицированных продуктов, полученным по известному способу, и продуктами,-полу- ченными по примерам 1-4 (после 48 ч термообработки.при 80°С), приведены в таблице,

П р и м е р 5 . Аналогично примеру I при 200°С в течение 35 мин получают аддукт из 120 вес.ч. сопо- лимера дивинила и пиперилена (каучук СКДП-н) и 6,5 вес.ч. малеинового ангидрида в присутствии 120 вес.ч. неокисл,енных КО СЖК (соотношение по- лидиен: неокисленный КО ).. В результате получают продукт- имеющий кислотное число 68,7 мг КОН и содержащий 0,12% свободного малеинового ангидрида.,..

Полученный малеинизат используется для- синтеза связующего и после- д-ующего изготовления линоле-ума, который после 48 ч термообработки при характеризуется следунлдими по- каза.телями: полная деформация (твердость) по прибору ПВ-2 0,89 мм, остаточная деформация по прибору ПБ-2 0,64 мм, ворстанавливаемость (упругость) по прибору IIB-2 28,1%, вы- держивает изгиб ра стержне диаметром 45 мм.

.Пример 6. Аналогично примеру 1 при 200 С в течение 20 мин. получают аддукт из 50 вес .-ч. каучу- ка СКДП-н и 4,-5 вес.ч. малеинового ангидрида в присутствии 200 вес.ч. неокисленных КО СЖК (соотношение полидиен :неокисленный КО .

Полученный продукт используется для синтеза алкидной смолы и изготовления из нее линолеума, который посл 48 ч термообработки при 80 с имеет полную деформацию по прибору ПВ-2 0,95 мм, остаточную деформацию по ПВ-2 0,74 мм, восстанавливаемость 22,1%, изгиб 45 мм.

1324 .

. П р и м -е р 7 i Аналогично примеру I при 200°С в течение 35 мин получают аддукт из 120 вес.ч. каучука СКДП-н и 6,5 вес.ч. малеинового ангирида в присутствии 120 вес.ч. смеси .(1:1) неокисленных и окисленных КО СЖК (соотношение полидиен:смесь неокисленного и окисленного КО СЖК 1:1). В результате получают продукт имеющий кислотное число 65,3 мг КОН и содержащий О,,13% свободного малеинового ангидрида.

Линолеум, полученный с использованием такого продукта, после 48 ч термообработки имеет деформацию по ПВ-2 0,85 мм, остаточн-ую деформацию по ПВ-2 0,58 мм, восстанавливаемость по ПВ-2 31,8%, изгиб АО мм.

Пример 8. Аналогично примеру 1 при 200 С в течение 20 мин полу аддукт из 120 вес.ч. полидиена и 8 вес.ч. малеинового ангидрида в присутствии 240 вес.ч. смеси (1:1) неокисленного и окисленного КО СЖК (соотношение полидиен:смесь КО СЖК 1:21.

Линолеум, полученньй с использованием такого продукта, имеет после 48 ч термообработки при 80°С полную деформацию по ПВ-2- 0,75 мм, остаточную деформацию по ПВ-2 0,50 мм, восстанавливаемость 33,3%, изгиб 45 мм.

П р и м е р 9. Аналогичн о приме- ру I при 200°С в течение 20 мин полу- -чают аддукт из 50 вес.ч. каучука СКДП-н и 200 . смеси (1:1) неокисленного и окисленного КО СЖК (соотношение ,полидиен: смесь КО )

Линолеум,- изготовленный с использованием такого продукта, после 48 ч термообработки при 80 С.имеет полную деформацию по ПВ-2 .0,82 мм, остаточную деформацию по ПВ-2 О,62 мм, вос- ста-навливаемость 25,6%, изгиб 40 мм. Пример 10. Аналогично примеру 1 при 200°С в течение 40 мин получают аддукт из 100 вес.ч. каучука СКДП-н и 2,5 вес.ч. малеинового ангидрида (весовое соотношение полиди- ен:ангидрйд 1:0,025) в присутствии 150 вес.ч. окисленного КО СЖК.

Линолеум, изготовленный из алкид- ного связующего на основе аддукта, имеет полную деформацию по прибору ПВ-2 0,89 мм, остаточную деформацию 0,61 мм, восстанавливаемость 31,4%, изгиб 60 мм.

Пример 11. Аналогично примеру 1 при 175 С в течение 50 мин получают аддукт из 75 вес.ч. каучука СКДП-н и 11,2 вес.ч. малеинового а„ гидрида (весовое соотношение 1:0,15) вприсутствии 210 вес.ч. неокисленного КО СЖК.

Из полученного аддукта синтезируют алкидную смолу, а затем изготавливают линолеум, который после 48 ч термообработки при 80°С имеет следующие показатели: полная деформация по прибору ПВ-2 0,83 мм, оста- точная деформация по IIB-2 0,51 мм, восстанавливаемость 31,3%, 55 мм.

Пример 12. Аналогично примеру 1 при 215°С в течение 20 мин поСоставитель В. Филимонов Редактор К. Волощук Техред О.Сопко . Корректор С. Шекмар

Заказ 3770/26 Тираж 470Подписное

ВНРШПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

лучают аддукт из 90 вес .ч. сополиме- ра дивинила .и пиперилена (каучук СКДП-н) и 6 вес.ч. малеинового ангид- рида в присутствии 190 вес.ч. окисленного КО СЖК. Линолеум, полученный из алкидной смолы, синтезированйой с использованием полученного аддукта, после термообработки имеет следующие показатели: полная деформация по ПВ-2 0,88 мм, остаточная деформация по ПВ-2 0,70 мм, восстанавливаемость 20,5%, изгиб 45 мм.

.Как видно из примеров, линолеум, изготовленный на основе алкидных связун)щих из получаемых аддуктов, значительно превосходит известный по физико-механическим показателям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО МЕТИЛТЕТРАГИДРОФТАЛЕВОГО АНГИДРИДА | 1971 |

|

SU308006A1 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| Способ получения олигоэфиров глицерина и аддуктов малеиновой и фумаровой кислот с изомеризатами живичного или экстракционного скипидара | 1978 |

|

SU891635A1 |

| Способ получения безмасляных алкидных смол | 1973 |

|

SU489765A1 |

| Способ подготовки порошковой шихты твердых сплавов к прессованию | 1988 |

|

SU1547947A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2020 |

|

RU2804706C1 |

| Краска для высокой и офсетной печати | 1988 |

|

SU1778125A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИДИЕНОВ | 2012 |

|

RU2500689C9 |

| Способ получения связующего | 1972 |

|

SU443877A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент США № 4161571, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-07-15—Публикация

1984-07-11—Подача