1

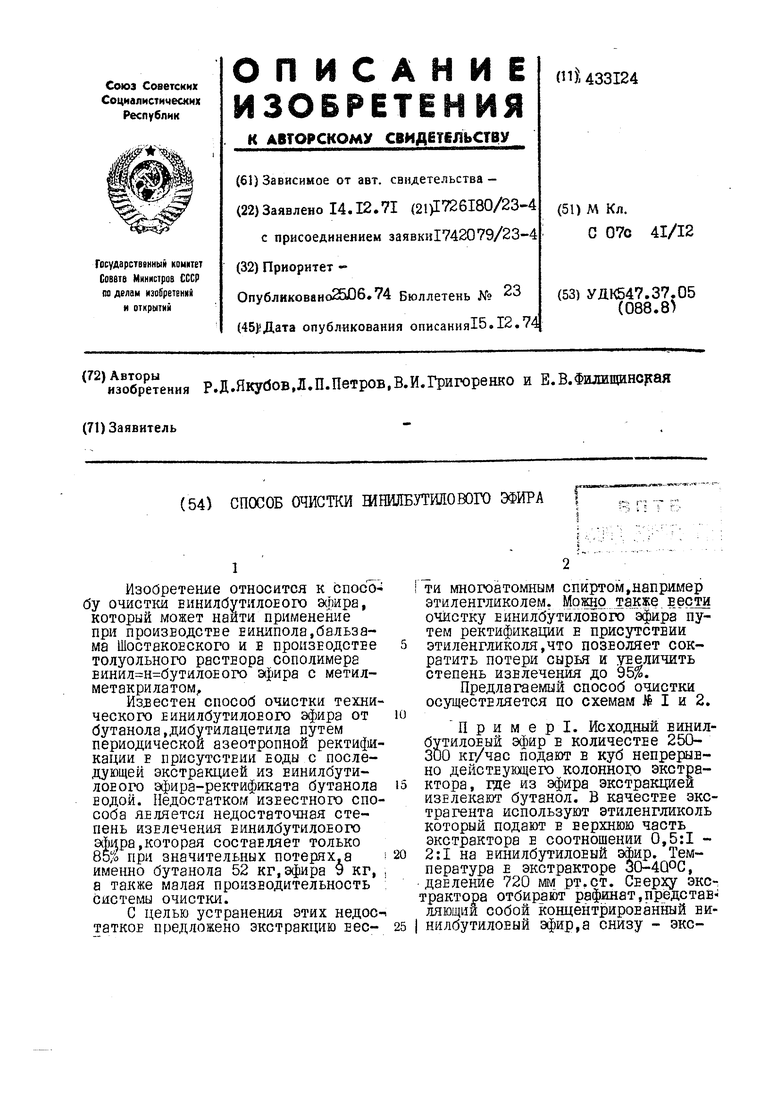

Изобретение относится к споено- у очистки ЕинилбутилоЕого эсрира, который может найти применение при производстве ЕИНИПОла,бальзама ШостакоЕского и Е производстве 5 толуольного раствора сополимера винил-н бутилоЕого Э(|)ира с метилметакрилатом

Известен способ очистки технического ЕинилбутилоЕого эфира от 10 бутанола,дибутилацетила путем периодической азеотропной ректи(|)Икации в присутствии воды с последующей экстракцией из винилбутилового эфира-ректификата бутанола i5 водой. Недостатком известного способа является недостаточная степень извлечения винилбутилового Э(Мра, кото рая составляет только 8ь/ь при значительных потерях.а 20 именно бутанола 52 кг,эфира 9 кг, , а также малая производительность системы очистки.

С целью устранения этих недос-i татков предложено экстракцию вес- 25

ти многоатомным спиртом,например этиленгликолем. Можно также нести очистку винилбутилоБого эфира путем ректификации Е присутствии этиленгликодя,что позволяет сократить потери сырья и увеличить степень извлечения до 95.

Предлагаемый способ очистки осуществляется по схемам № I и 2.

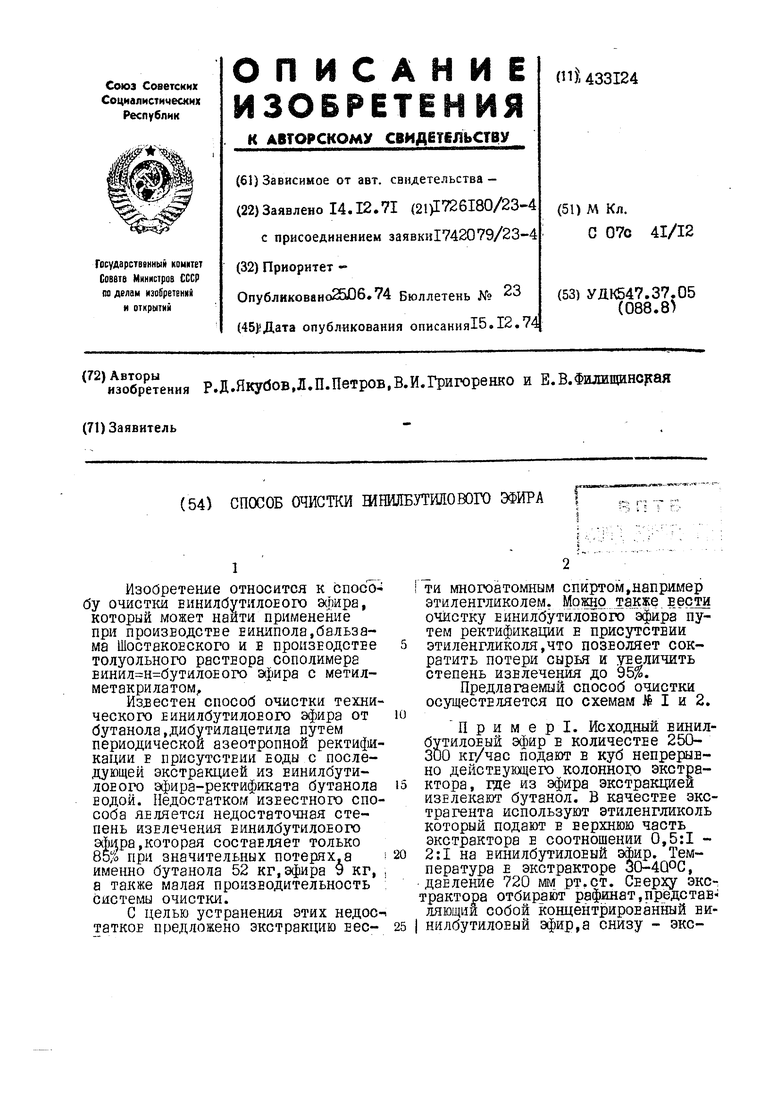

Пример. Исходный винилбутиловый эфир в количестве 250300 кг/час подают в куб непрерывно действующего колонно1:чз экстрактора, ще из эфира экстракцией извлекают бутанол. В качестве экстра гента используют этиленгликоль который подают в верхнюю часть экстрактора в соотношении 0,5:1 2:1 на винилбутиловый эфир. Температура в экстракторе 30-400С, давление 720 мм рт.ст. Сверху эксрактора отбирают рафинат,представляющий собой концентрированный винилбутиловый эфир,а снизу - экстракт - раствор бутанола и незначительного количестБа )ира {Объемное Опыты ICOOTHO. ; 1ЭГ:ВЬЭ ;1 0,5:1 1I u,o;j. 2I 0,75:1 j 0;75:I о ; n oc.T f.J j 2:1

ЭГ - этиленгликоль.

Максимальной ковдентращж Е нилбутилоЕого (ВБЭ) Е рафинфте достигают при соотношении

ЭФИЛеНГЛИКОЛЯ к ЕИШ1ЛбуТИЛОЕОМу

эфиру - 2:1. Время отстоя рафинада Е;Еерхнем расширителе экстрактора вопытах 1-4 состаЕляет 1,5-2 часа а ;Е опытах 4-6 - 3 часа Миншлальное содержание примесей Е ра мнате при Еремени отстоя 3 часа и более,

: Рафинат для очистки от этилв:нг;школя и дибутилацетяля подЕйргают даяьнешему разделению на Д11стиллят,,Еес,: ,. iJIei ji iid-jj a j «I , I H « {лшты| ВБЭ (фрак J Lift П i 1 |997ю 11;07|сГдУб;0;и4 ,: и9,С9 0,Ш U,J2 ОД1 ч iQo 11(-,1ппя i{) IIP .99,78 0.06 0,08 0,08 99,Ьа 0,05jU,04 0,03

JicoTr)i:ixi 113 эксгрйктора рззHeuujT iia H;Kit;i|iiiKaLUiOHHOH колон 1е, соде1) iLi ко.чцячкоЕЫХ тарелок. Гем11сч)ату|)Ь Ptrpxi: коло} ни 93 CjKyоа 1Г)0-16СЯО,д91:леш1е 50-70 мм рт. ст.: Из верхней часта ректификационной колонны отЛлрают бутанол кон11,ентргли еи 9а,,3 Eec.ii.,8 из iiuKiieii 4cJCT i - этиленгликоль кои.це{{трн1шей 98-99 в ее. ;.г, который L кояЕрнн ают F экотрактор Б

Б .этиленгликоле Данные о работе экстрактора предеТБЕлены Е табл.

ВБЭ - ЕинилбутилоБый эфир.

непрерывно дейстЕующей колонне ректификации э)фектиЕНостью 10 колпачкоБых тарелок.

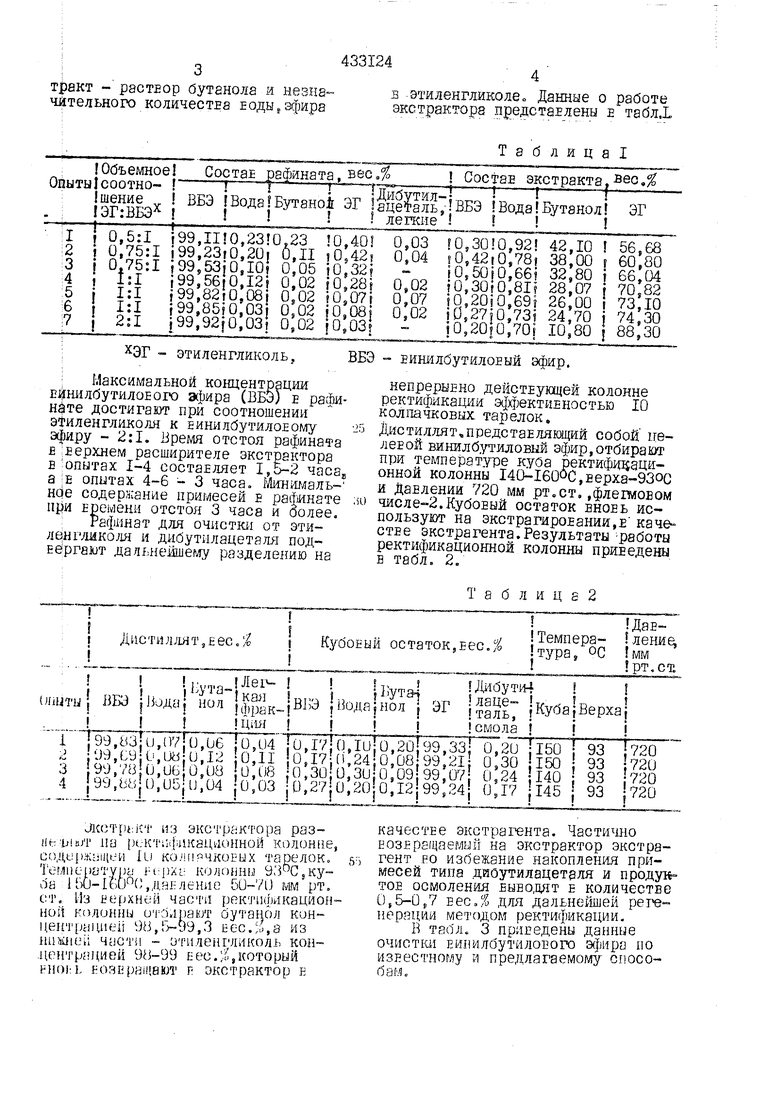

Дистиллят,представляиций собой целеЕой винилбутиловый эфир,отбирают при температуре куба ректифвдационной колонны 140-160оС,Еерха-93ос и Давлении 720 мм рт.ст,,фле1моБом числе-2.КубоЕый остаток вновь используют на экстрагировании,Е качестве экстрагента.Результаты фаботы ректификационной колонны приведены в табл. 2.

Таблица2

качестве экстрагента. Частищю ЕОЗЕрещаешй на экотрактор экстра:, гент .FO избежание накопления примесей типа диоутилацетеля и продуктов осмоления выводат в количестве 0,5-0J7 весД для дальнейшей регенерации методом ректификации.

В табл. 3 приведены да{1ние ОЧИСТЮ1 ЕинилбутилоЕого э(|жро по известному и предлагаемому способамСоста рафината,jSQД IIГr rjivivTT/r7T Э IВода Бутаном ЭГ , 1 I легкие ,,2310.23 }99 0,40 гJ.AJ-i- -) U.io iu.tui i99,23rO,20t 6,11 iO,42f i99,53iO,IOf 0,05 JO,32 or co:n тп: n nc :o oo: -Qo ccfn Toi n no :n oo; f99,56 0,12s0,02fO 28s j99,82rO,08i0,02iO,07i „,„, |99,85fO,030,02fO,08l 0 02 }99,92jO,03t 0,02 |0,03| КубоЕЫй остаток,вес,/ I ST. иХибути - I fЛ/ФЯ -Ji--- - ;Э {вода I ноя j ЭГ I та ль i Куба | Верха j i jijcMOJia i i ..., j T-TT гГтТТГТх oi и fin ooT n Or 1 т en no г i07l7TojUjO,20|99, iI50 ; 93 {720 OJ7(i,24 0,08 99,21 0,30 150 93 720 In яп.п nn nqJqq IT;. n 94 тлп ря 0,30 0,30 0,09 99,07 0,27-0,20-0,12-99,24j Таблица I а и л и д а вес, Состав экстракта, Т-1г -f Вода Бутанол 1 J 0,03 10,3010.,10 I56,68 0,04 0,42rO,78i38,00 r60,80 (0,50|0,66i32,80 }66Д34 fO,30iO,8If28,07 i70,82 fO,20iO,,00 I73,10 iD,27iO,73i24,70 t74,30 fO,20fO,70r10,8088,30 I Дав Темпера-i лени тура, ОС1мм IpT.ct

Примерз. Процесс очистки ЕИНИЛбуТИЛОЕОр Эфирз ПрОЕОДЯТ

на экстракционной колонне эффектиЕностью 18-20 клапанных тарелок при давлении 720 глм рт.ст. и температуре исходного ЕИНИЛбуТИЛОЕОГО

эфира 85-90 С,разделяющего агента- этиленгликоля - 95-100 С.температуре куба колонны I30-I400C,

верха - 930С и флепловом числе-3. Исходный БинилбутилоБнй эфир подают со скоростью 400-430 кг/час. Соотношение этиленгликоль:ЕШшлбутилоЕый эфир поддеркиЕвют Е пределах 1:1 - 1,5:1.

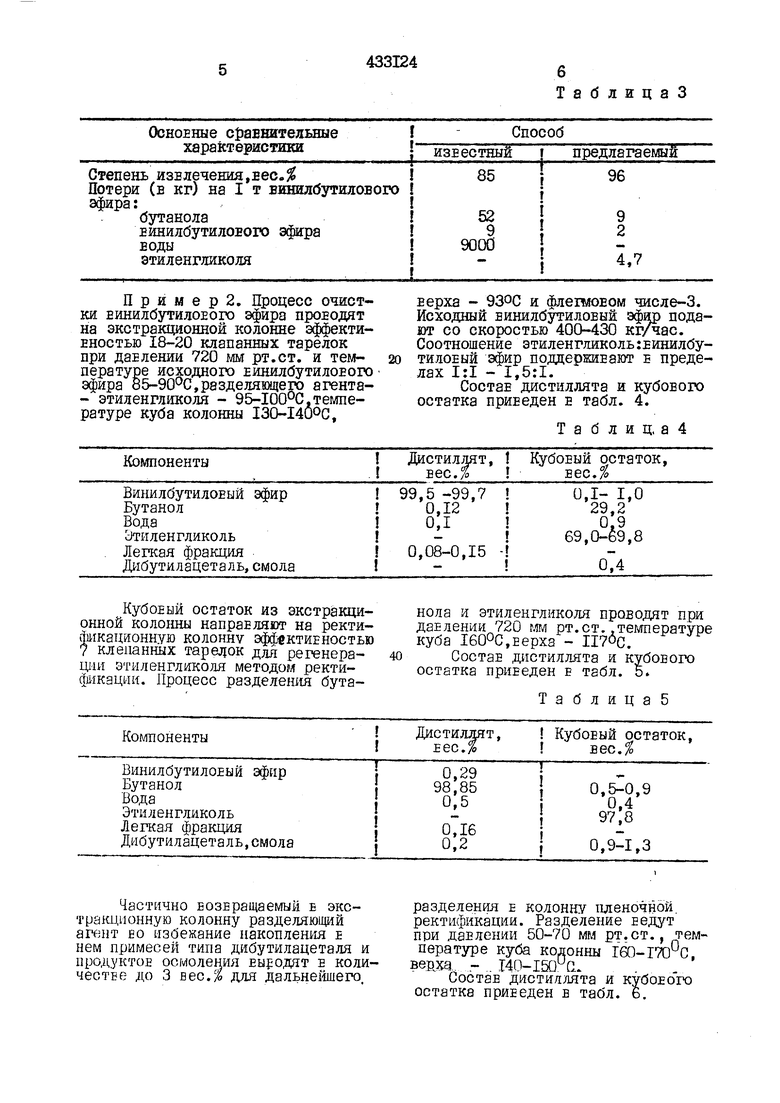

СостаЕ дистиллята и кубового остатка приведен в табл. 4.

Таблиц, а4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки спиртов @ - @ от углеводородов | 1980 |

|

SU1055735A1 |

| Способ регенерации растворителей из водных стоков от производства кремнийорганических лаков, смол и жидкостей | 1990 |

|

SU1766897A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU973016A3 |

| ВСЕСОЮЗНАЯ j | 1971 |

|

SU316235A1 |

| СПОСОБ ОЧИСТКИ ПЕРОКСИДА ВОДОРОДА | 1994 |

|

RU2083486C1 |

| Способ выделения уксусной кислоты | 1977 |

|

SU734188A1 |

| Способ извлечения ацетоннитрила | 1977 |

|

SU685662A1 |

| Способ регенерации обводненного гликоля | 1985 |

|

SU1301839A1 |

| Способ разделения смеси метанол - этилацетат - толуол - вода - нелетучие примеси | 1990 |

|

SU1733434A1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЗОТНОЙ КИСЛОТЫ | 1994 |

|

RU2095309C1 |

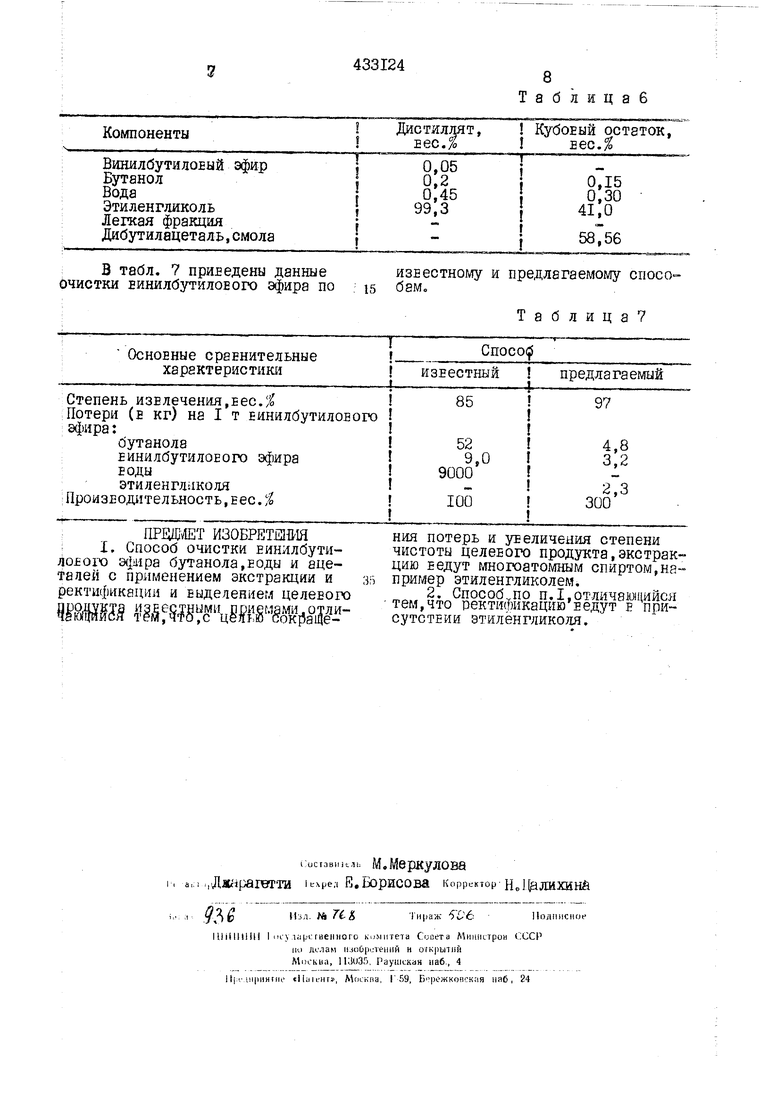

КубОЕый остаток из экстракционной колонны направляют на ректификационную колонну эфф«ктиЕностью 7 клепанных тарелок для регенера7 КТГЙПЯНННУ ФЯЛРТГПТГ ТТТ1СГ ции этиленгликоля методом ректи(|)икации. Процесс разделешш бутаЧастично возвращаемый в экстракционную колонну разделяющий агент Ео избежание накоплешш в нем примесей типа дибутилацеталя и продуктов осмоления выводят в количестве до 3 вес.;б для дальнешего

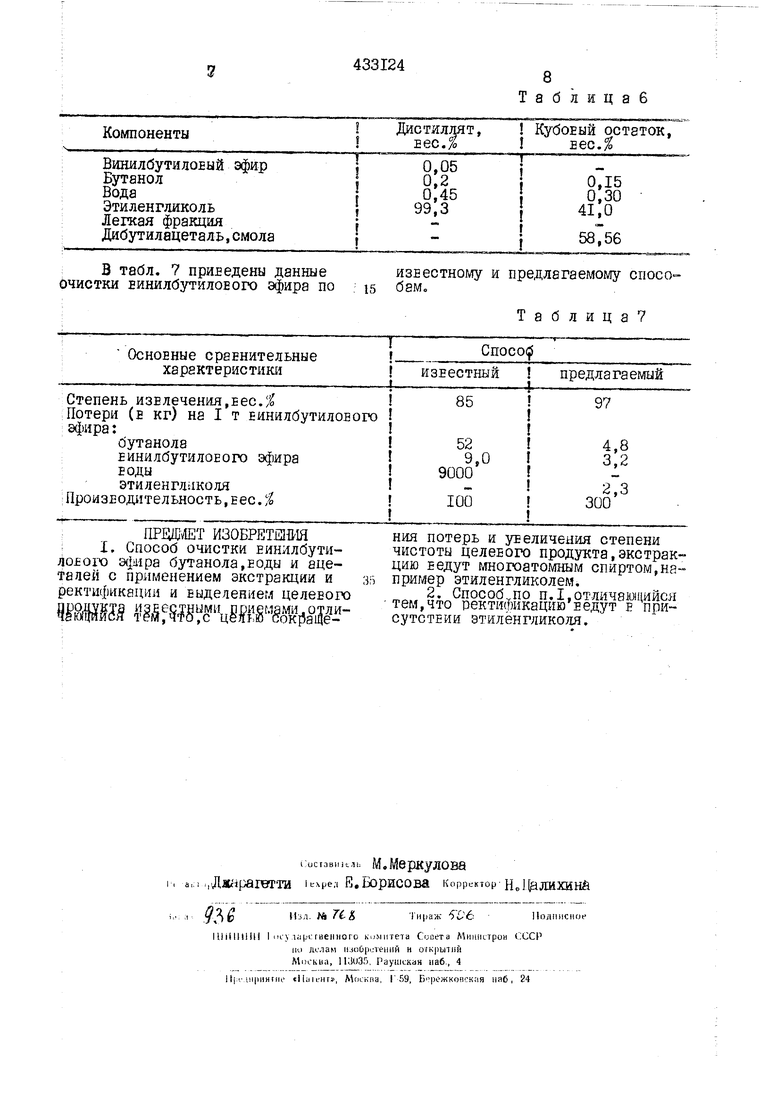

разделения в КОЛОННУ пленочной. ректификации. Разделение ведут при давлении 50-70 мм рт.ст., температуре куба колонны 160-170 0.

ведха- ,. 140-150 а.

Состав дистиллята и кубового остатка приведен в табл. 6. нола и этиленгликоля проводят при даЕлении 720 глм рт.ст. .теглпературе куба 1600С,верха - 117ос п Состав дистиллята и кубового остатка приведен в табл. 5. Таблица5

7

ИЗОБРЕТШйШ : I. Способ очистки Еинилбутило О1Х) 3(uipa бутанола.ЕОДы и ацеталей с применением экстракции и ректификации и выделением целевого

чшм

8

Таблицаб

ния потерь и увеличения степени чистоты целбЕого продукта,экстракцию Еедут многоатомным спиртом,например этиленгликолем.

тем,что ректификацию ведут Е присутствии этилёнгликолл.

Даты

1974-06-25—Публикация

1971-12-14—Подача