1

Изобретение касается Н ;оизвидс1 ва ста- ;ш с использованием жидкого чу1ун.и и может быть применено в любом сталенлаьильн ном или доме1Н1ОМ цехах.

Известны устройства для рафини1Х)вани51 жидкого чугуна, содерл ащие футерованную i огнеупорным MaTejJHajioM камеру, ь днище и в стенке которой имеются каналы и отверстия для выпуска металла и шлака, встроенные в свод камеры, воронку - сон- ло для распыления чугуна и фурму д)ы но- дачи кнслорода. Однако такие устройства характеризуются большой HepaBHOMepnocTijio состава рафинированного металла, неудовлетворенным обессериванием в условнях окисшггельной сред1Л, малой нроизводнте н,ностью и низкой стененью HCHOJUb3f)BaiHiM кислорода.

Для разделения процесса обессеривания от процессов удалении других н.)имесей

устройство снабжено дополните;шной камерой окончательногх) рафинирования, разделенной с первой перег-ородкой, в верхней части которой BbinojDieH канал для перетока г-аза, а в нижней - канал для металла. Раснылеиие чу1-уна в первой камере природным газом обесгнешвает восстановите.11Ь)1ую сре1 у в ней, что снособствует нротеканию реакций обессеривания. Кроме того, развитая iioivopxHocTb Kantvii) чу1уна определяет В1.к;-,;кне скорости протекания реакций обес- сернвания во BCeii массе металла. Метаносодержашие газы н обессерен)1ьн1 металл из первой камеры попадают во вторую, где яи1ДK i i металл продхв.-лот кислородом, а газы до- жнгают с помощью дожигающих устройств,

HHTeHC;iibiiocTij нро., jaBHo как и интеН-сивнос.ть подачи окислителя для дожша- ния, завис;ит от необходикюсти получения jui6o Io-roBoii ста.ш, либо полупродукта, того и.ш iiiioio сО1.-тава. В камере обессери- вания металла ч усггановлено дожигающее ус-тройс:тво, при HONioam KOTOpoixi можно peryjuipoBiiTb концентрацию восстанови- те.алюй атмосферы в этой камере, уровень нод(5гр{-ва шлака н обессериваемог о металла.

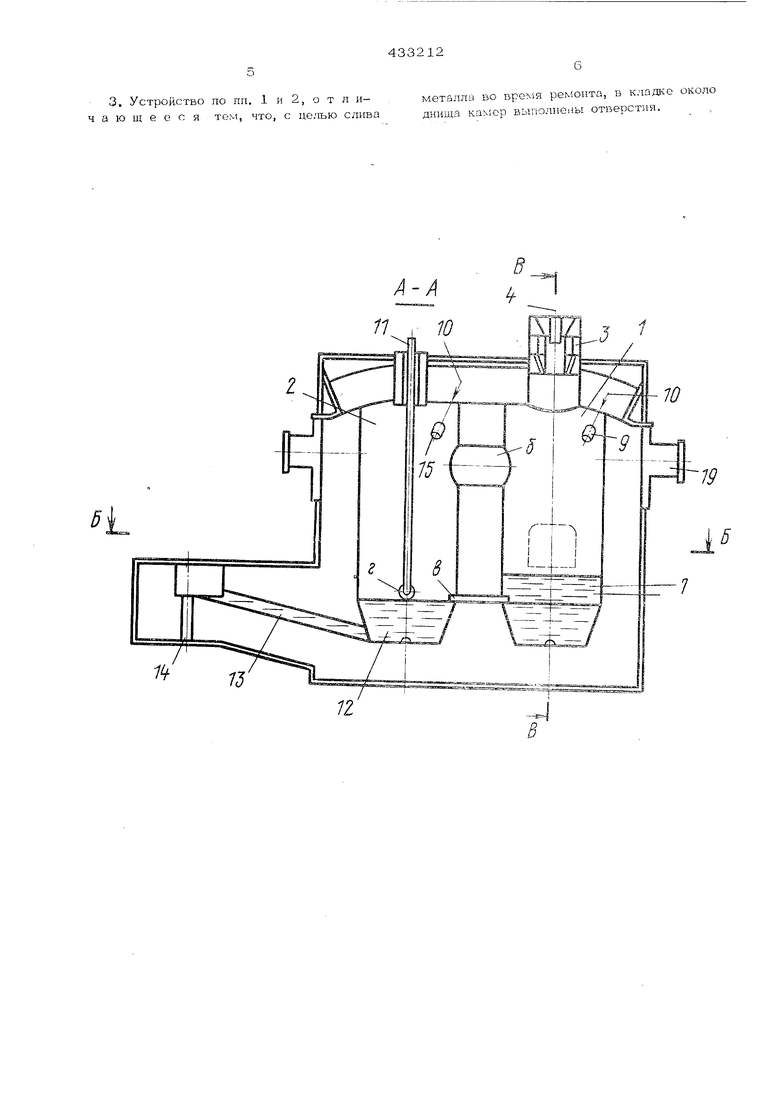

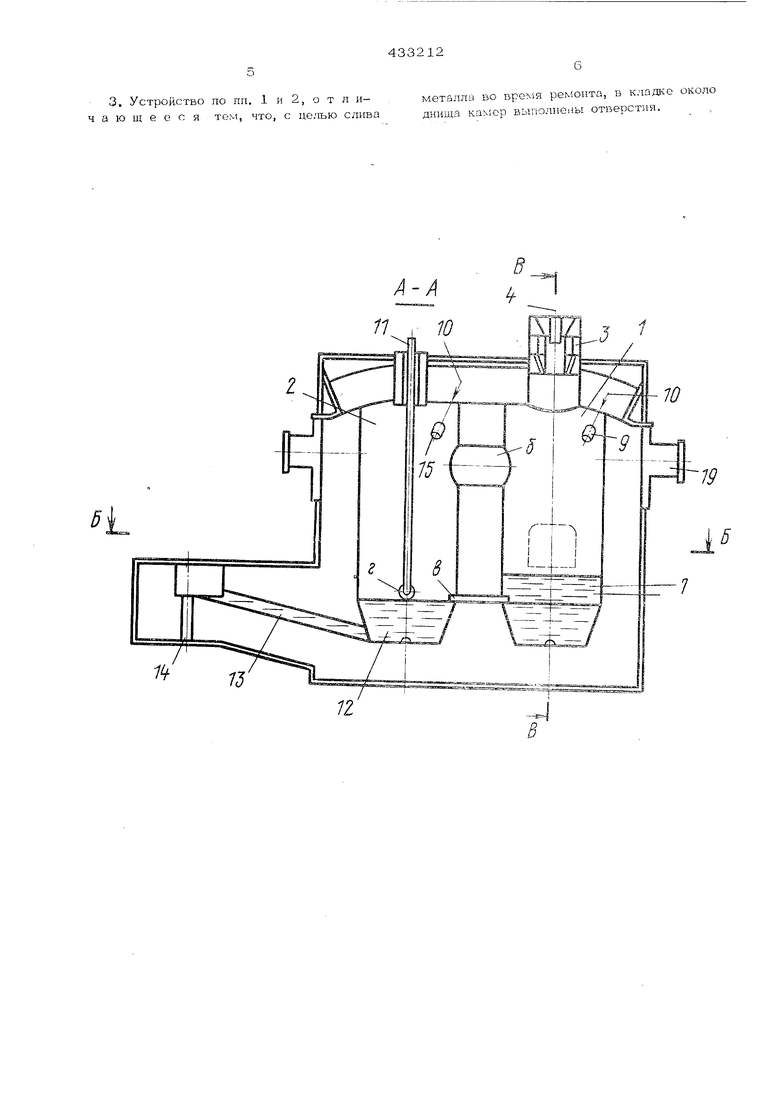

На чертеже изсюражено предлагаемое уст юйс;1-во.

Устройство состоит из двух сочлененных футерованных огнеупорным кирпичом к камер, из которьк камера 1 предназначена для обессеривания чу1упа, а камера 2, дополнительная, - для окончательного рафинирования. В своде камеры 1 установлена воронка-сопло 3, аналогичная применен ной в установке Ь)5К-А куца подается чугун 4 и флюсующие порошкообразные материалы 5, распыляемые струями природного газа 6. Лещадь камеры представляет

собой копильник для обессеренного металла 7. Шлак из иервой камеры удаляется через шлаковое отверстие а, перекрываемое заслок кой 8. В разделительной перегородке камерами имеется два канала верх1 ий канал б для перетока метаносодержаш:их газов и нижний в канал дхш передачи металла из первой камеры во вторую.

Регулировка состава г 13овой среды осуществляется долшгающей форсункой 9, через которую подают окпс.штель К), В допо.шительной камере 2 обессеренный металл про™ дувают кислородом с помощью подвижной фурмы 11, Г-афини ован)илй металл из копильпика 12 по ;)атоплонному каналу 13 поступает в выпускную воронку 14и в ковш или установку непрерывно; разливки стали. Шлак из дополнительной камеры выпускают через шлаковое отверстие г. Метаносоде }жашие i-азы, посггуиаюище из первой камеры, и окись углерода, образующуюся в резу/штате продуики металла кпс:лородом, дожигают с помопило до/Ш1гаюи1ей ibofjcyiiKn 15 окис;иггелем 10„ При остановке устройства на ремонт или на пе к;рьл5Ы техноло1Ч1ческого свойства иредусмотрои слив мета;ь1с из каждой камер1-л через вьп1ускные отверстия около 16 в промежуточный желоб 17 и далее в ковш. Об :азую1ииеся в камере 2 дымовые газы удаляютс;я из нее в систему газоочистки по футерованному дымо ходу 18. В сллчае необходимости устройство снабжают иан()ами 19 для нереиоса с пo.клlЦзЮ К{)ана.

Жидкий чугун 4 пз ковша при помощи каитоваль}1ого усггройства mm другим способом поступает неи)ерывиой струей в воронку - сонло 3, встроенную в свод камеры обессеривания чутуна. Через воронку-соило в струю чу1уна подаются нылевидные флюсующие материалы. 5. Смесь чугуна с этими матери 1лами на выходе из воронки-сопла распыляется струякш пр 1родно Х) газа 6. Обессеренный металл 7 скапливается на лещади камеры. Начальный расход чугуна выбирают несколько большим пропускной

способности капала между камерами с тем, чтобы образовать перепад уровней металла ; в обеих камерах. По достижении заданного перепада уровней металла расход чугуна 4 в воронку-сопло 3 стабилизируют, приводя . его в соответствие с ферростатическим давлением столба металла, образованного разницей уровней и пропускной способностью ка}шла .в. По ходу распышшания чугуна избыточный шлак выпускают кпи выгребают из отверстия а, а необходимый газовый состав в камере 1, а также степень нагрева металла регулируют подачей окисш теля 10 через дож5-1гаюшую форсунку 9.

Обессеренный металл поступает в копильник 12 дополнительной камеры 2, где егх) продувают кислородом с продувочной фурмы 11. Шлак из дополнительной камеры выпускают через шлаковое отверстие г, а метаносодержащие газы, перетекаюшле из каме)эы 1 через отверстие б, и образующуюся окись углерода дожигают окислителем 10 с помоидзЮ дожигающей форсунки 15. Интен сивность подачи кислорода на продувку и окис;штел$ на дожигание регу/шруют в зависимости от заданной производительности устаиовки и необходимого состава конечного продукта. Конечный продукт из копильни- ка 12 камеры 2 по затопленному каналу 13 и сливной воронке 14 по,стунает в ковш или установку непрерьшной раз;швк1 стали, а обрасзующиеся в камере 2 дымовые по футерован1юму дь моход 18 направляются и газоо пютки.

д м е т и 3 о б

в т е п и я

1,Устройство д/ш рафинирования чугуна, содержание футерованную огнеупорным ма- т(51)иалом камеру, в днище и в стенке которой и.меются каналы и отверстия для вылу-ска металла и иишка, встрое)П1ые Е. свод камеры, воронку-с:оило для гкаспыливания чугуна и |{УР--1У /-УИ подачи кислорода, о т л ич а 1О щ е е с я тем, что, с целью разделения процесса обессеривания от процесса удаления д{)угих примесей, устройство снабжено доиолнительной камерой окончательного рафинирования, разделенной с первой перегородкой, в верхней части которой

.выпо.лнен канал для перетока газа, а в нижней - канал для металла.

2.Устройство по п. 1, о т л и ч а ю - щ е е с я тем, ч:го, с целью рет улирования состава газовой атмосферы, камеры снабже1 ы дожигающими форсунками.

3. Устройство по пп. 1 и 2, о т л и- чающееся тем, что, с це.чью слива

металла во время ремонта, в к.чадае около днища камер выполнены отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| Миксер для внедоменной десульфурации чугуна | 1989 |

|

SU1786087A1 |

| СПОСОБ СМЕНЫ ФУТЕРОВКИ ПЕЧИ И ПЕЧЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2274659C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2156811C1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| Желоб для обработки жидкого металла | 1980 |

|

SU956576A1 |

А А

5-.5

A

Авторы

Даты

1974-06-25—Публикация

1972-02-28—Подача