Изобретение относится к черной металлургии, в частности к устройствам для вне- доменной десульфурации чугуна и отделения от него шлака.

В области потребления чугуна, поступающего из доменных цехов в сталеплавильные, актуальными являются внедоменная десульфурация чугуна и отделение доменного шлака от чугуна, поскольку эти мероприятия позволяют улучшить условия проведения плавки как за счет снижения расхода флюсов, так и за счет наличия достоверной информации о количестве чугуна, поступающем в сталеплавильные агрегаты. При соответствующих условиях в качестве десульфуратора чугуна может быть использован доменный шлак.

Известен миксер для чугуна, включающий футерованную емкость, ограниченную цилиндрической боковой и торцовыми стенками, заливочную горловину, механизм наклона и стационарный желоб для слива чугуна и шлака.

Недостатком этого миксера является невозможность организации в нем эффективной обработки шлаком в процессе слива чугуна в миксер, посволь у находящийся в нем шлак рассредоточен по всей поверхности чугуна. Кроме того, совместный слив из миксера чугуна и отработанного шлака приводит к попаданию шлака с большим содержанием серы в сталеплавильные агрегаты, что является причиной увеличения расхода шлакообразующих и, в конечном счете, снижения производительности агрегата.

Общими признаками известного и заявляемого устройств является наличие футерованной емкости с заливочной горловиной и желоба для слива чугуна.

VI 00

о о

00

VI

Известен металлургический миксер, в котором стационарный желоб перекрыт сводом, а от свода до поверхности сливаемого металла параллельно продольной оси миксера установлена разделительная стенка. При малом угле наклона миксера шлак сходит вместе с чугуном, при увеличении же угла наклона уровень расплава в желобе повышается и разделительная стенка погружается в него, удерживая шлак в полости миксера...... . ;

Недостатком известных миксеров явля Ч- Ј+Г ir.

ется контакт чугуна со шлаком по всей поверхности ванны, что определяет малую эффективность обработки шлаком при сливе чугуна. Кроме того, в процессе эксплуатации (при постоянной работе с большими углами наклона миксера) происходит накопление шлака в полости миксера, что является причиной прорыва шлака в передаточные ковши при наклоне миксера на слив чугуна и при возвращении его в исходное положение, когда заглубление перегородки в чугун меньше половины толщины слоя шлака в миксере.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является миксер для внедоменной десульфурации чугуна, содержащий футерованную емкость, ограниченную цилиндрической боковой и торцовыми стенками, желоб с носком для слива чугуна, приемник с заливочной горловиной и топли- восжигающим устройством, отделенный от накопителя чугуна разделительной стенкой с отверстием.

Недостатком этого миксера, принятого за прототип, является отсутствие в приемнике окна для сброса отработанного шлака. В процессе эксплуатации накопление отработанного шлака приведет либо к перекрытию заливочной горловины приемника, и потерям чугуна при заливке в миксер, либо к прорыву отработанного шлака в накопитель чугуна,, контакту высокосернистого шлака с чугуном по всей поверхности накопителя и развитию процесса обратного перехода серы из шлака в чугун (ресуль- фурации).

Выполнение отверстия в разделительной стенке на некотором расстоянии от днища миксера является неоптимальным, поскольку эффективность отделения чугуна от шлака тем выше, чем больше величина ферростзтического затвора, а максимальная величина последнего обеспечивается при выполнении отверстия придонным.

К недостаткам известного решения следует отнести и выполнение разделительной стенки наклонной, поскольку это усложняет

ее изготовление, уменьшает ее устойчивость и механическую прочность. Переход к обработке большего количества чугуна и связанное с этим увеличение угла наклона

разделительной стенки в еще большей степени ослабляет ее. Кроме того, изменить наклон разделительной стенки возможно только при холодном ремонте миксера, поэтому последний признак включен вформу0 лу неправомерно.

Следует отметить также, что подача извести по тракту и эффективное внедрение ее в расплав требует наличия извести определенной фракции. Это в значительной степе5 ни усложняет оборудование и удорожает внепечную обработку чугуна.

Общими признаками прототипа и заявляемого устройства является наличие футе- рованной емкости, ограниченной

0 цилиндрической боковой и торцевыми стенками, желоба с носком для слива чугуна, приемника с заливочной горловиной и топ- ливосжигающим устройством, отделенного от накопителя разделительной стенкой

5 с отверстием.

Целью изобретения является упрощение конструкции миксера, повышение эффективности рафинирования и отделения чугуна от шлака.

0 Поставленная цель достигается тем, что в известном миксере для внедоменной десульфурации чугуна, содержащем футерованную емкость, ограниченную цилиндрической боковой и торцовым стен5 ками, желоб с носком для слива чугуна, при- емник с заливочной горловиной и топливосжигающим устройством, отделенный от накопителя разделительной стенкой с отверстием, приемник дополнительно со0 держит шлаковое окно, расположенное в торцевой стенке миксера на одном уровне с топливосжигающим устройством и носком желоба, а отверстие в разделительной стенке, установленной перпендикулярно про5 дольной оси миксера, выполнено придонным и снабжено сводом с радиусом, равным 0,5-1 радиуса внутренней полости миксера, и имеет высоту, составляющую 0,1- 0,2 расстояния от дна миксера до лещади

0 шлакового окна.

Сущность заявляемой конструкции миксера состоит в следующем. Выполнение шлакового окна в торцовой стенке миксера обеспечивает сброс отработанного шлака.

5 Расположение его на одном уровне с носком желоба для слива чугуна позволяет осуществлять сброс шлака и при наклоне миксера. То есть заявляемые признаки способствуют повышению эффективности ра- финирования и отделения чугуна от шлака.

Расположение разделительной стенки перпендикулярно продольной оси миксера упрощает ее выполнение и конструкцию миксера в целом, а также повышает устойчивость и механическую прочность разделительной стенки.

Выполнение отверстия в разделительной стенке придонным, имеющим свод радиусом, равным 0,5-1 радиуса внутренней полости миксера, и высоту, составляющую 0,1-0,2 расстояния от дна миксера до лещади шлакового окна, обеспечивает практически неизменную величину ферростатичес- кого затвора при любом угле наклона миксера и направлено на повышение эффективности отделения чугуна от шлака.

Новыми признаками в заявляемом миксере являются наличие в приемнике шлакового окна, расположенного на заданном уровне в торцевой стенке приемника, выполнение разделительной стенки перпендикулярно продольной оси миксера, форма, размеры и расположение отверстия в разделительной стенке.

Указанные конструктивные отличия заявляемого миксера позволяют достичь цели, указанные в формуле изобретения. Параметры (форма и размеры) придонного отверстия в разделительной стенке являются новыми, неизвестными в теории и практическом применении признаками.

На основании изложенного можно сделать вывод о том, что заявляемое решение соответствует критериям изобретения новизна, положительный эффект, существенные отличия.

Параметры предлагаемой конструкции миксера отрабатывались в лабораторных условиях и были подтверждены результатами промышленного опробования.

При разделении шлака и металла по удельному весу работоспособность устройства определяется величиной ферростати- ческого затвора и уровнем сброса шлака. В нашем случае минимальные значения этих величин определяются как расстояние от верха отверстия в разделительной стенке до уровня неснижаемого запаса чугуна в миксере и от верха этого отверстия до лещади шлакового окна. Поскольку неснижаемый запас чугуна составляет фиксированную величину (25% от номинальной емкости миксера), то при различных типоразмерах миксера величина ферростати- ческого затвора, являясь функцией диаметра бочки миксера, непосредственно связана с конструктивными параметрами данного миксера.

Максимальный размер отверстия в разделительной стенке определяется не только

величиной минимального ферростатическо- го затвора, препятствующего проникновению шлака под перегородку в статическом режиме, расчет которого можно осуществлять с помощью известного математического аппарата, но и необходимостью предотвращения выноса шлака в процессе заливки чугуна в приёмник миксера. Для получения достоверных данных осуществи0 ли моделирование процесса слива чугуна в приемник миксера.

В качестве жидкостей, моделирующих чугун, был выбран йодистый калий плотностью 1750 кг/м3, а шлак - керосин плотно5 стью 800 кг/м3. Моделирование провели на модели миксера емкостью 1300т, выполненной из органического стекла в масштабе 1:20. Расстояние от дна миксера до шлакового окна составляло 0,2 м, высота отвер0 стия в разделительной стенке изменялась от 0,010 до 0,05м.

В первой серии опытов определили изменение величины ферростатического затвора при углах наклона миксера 11 и 25°,

5 что соответствует наличию в реальном миксере 800 и 400 т чугуна. Эксперименты про- вели для высоты отверстия в разделительной стенке равной 0,15 расстояния от дна миксера до лещади шлакового

0 ока (Н). Результаты представлены в табл.1.

Проведенные данные свидетельствуют

о том, что максимальная величина радиуса

арки, не приводящая к значительному

уменьшению величины ферростатического

5 затвора, составляет 1 (радиус внутренней полости миксера).

Во второй серии опытов при фиксированном положении разделительной стенки изменяли высоту придонного отверстия при

0 радиусе ее арки равном 0,8 радиуса внутренней полости миксера. Фиксировали перепад уровней чугуна в приемнике и накопителе и по завершении слива чугуна в приемник количество шлака, попавшего

5 в накопитель. Опыты проводили для случая минимального заполнения миксера чугуном (неснижаемого запаса), глубина которого составляла 0,15 м. Количество шлака, сливаемого вместе с чугуном (7 л), составля0 ло 1,5% от веса последнего. Слив чугуна производили с высоты 0,05 м при расходе 0,48 м3/ч, соответствующем максимальному расходу при сливе 100 т ковша за 2 мин. Результаты экспериментов представлены в

5 табл.2.

Видно, что при величине высоты отверстия в разделительной стенке, превышающей 0,2 расстояния от дна миксера до лещади шлакового окна, вынос шлака из приемника в накопитель резко возрастает.

Это позволяет сделать вывод о том, что для нормальной работы миксера в условиях минимального запаса чугуна в нем высота отверстия в разделительной стенке не должна превышать этой величины.

Результаты лабораторных исследований показывают также что при уменьшении высоты отверстия менее 0,1 расстояния от дна миксера до лещади шлакового окна за счет уменьшения пропускной способности отверстия уровень чугуна в приемнике в процессе слива на 0,0023 м превышает его уровень в накопителе. При работе миксера с запасом чугуна, близким к максимальному, это приведет к его переливу через шлаковое окно, значительным потерям чугуна и выводу из строя шлаковых чаш,

Правильность выбранных соотношений подтверждают результаты промышленного опробования предлагаемой конструкции миксера.

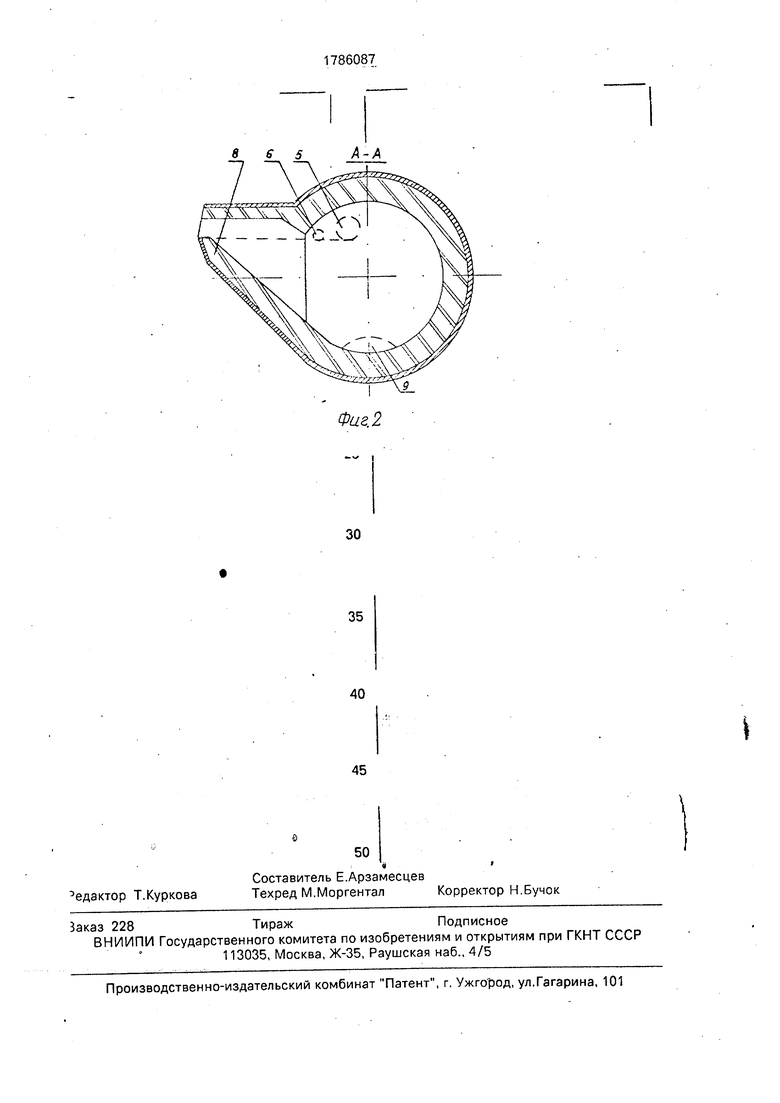

На фиг.1 изображен продольный разрез предлагаемого миксера для внедоменной десульфурации чугуна; на фиг.2 - разрез А-А на фиг.1.

Миксер имеет футерованную емкость 1, желоб 8 для слива чугуна, приемник 3 с заливочной горловиной 4 и топливосжигаю- щим устройством 6, отделенный от накопителя 7 разделительной стенкой 2 с придонным отверстием 9. Приемник 3 содержит шлаковое окно 5, расположенное в торцовой стенке миксера на одном уровне с топливосжигающим устройством 6 и носком желоба для слива чугуна 8. Разделительная стенка 2 выполнена перпендикулярно продольной оси миксера 1,

Миксер для внедоменной десульфурации работает следующим образом.

Чугун из чугуновозных ковшей вместе с доменным шлаком заливают в приемник 3 миксер 1 через заливочную горловину 4, Наличие в миксере разделительной стенки 2 с придонным отверстием 9 и неснижаемого запаса чугуна (примерно 25% от номинальной емкости миксера), образующих ферро- статический затвор, препятствует проникновению шлака в накопитель 7. По мере наполнения миксера уровни чугуна в накопителе 7 и шлака в приемнике 3 повышаются. При достижении уровня шлакового окна 5 шлак из приемника самотеком стекает в шлаковую чашу.

Регенерация доменного шлака, поступающего вместе с чугуном из доменного цеха, с целью его подготовки к десульфурации чугуна осуществляют в приемнике. В процессе заливки чугуна и шлака и накопления последнего его поверхность непрерывно обдувают стехиометрическим топливокислородным факелом. При достижении шлаком уровня шлакового окна топливокис- лородный факел заглубляют в объем шлака путем наклона миксера, одновременно осуществляют сброс части шлака в шлаковую чашу. Оставшийся шлак подвергают окислительной обработке (удалению серы) путем увеличения коэффициента избытка кислорода в топливокислородном факеле.

По окончании продувки путем приведе- ния миксера в исходное положение фурму удаляют из шлака и уменьшают подачу кислорода до стехиометрического значения. Последующий слив чугуна в приемник обеспёчивает десульфурацию чугуна обессерен- ным шлаком, частичный сброс отработанного шлака и отвод отработанного чугуна в накопитель. Наклон миксера осуществляют с целью заглубления факела и

продувки шлака, а также совместного проведения операций продувки шлака и выпуска чугуна из миксера.

По сравнению с прототипом предлагаемое устройство позволяет получить экономический эффект, выражающийся в увеличении срока службы миксера за счет упрощения конструкции миксера, увеличения устойчивости и механической прочности разделительной стенки. Кроме того,

предлагаемая конструкция позволяет снизить капитальные затраты за счет исключения узла подготовки и подачи извести и уменьшить себестоимость рафинированного чугуна благодаря использованию в качестве десульфуратора доменного шлака - дешевого побочного продукта доменной плавки. Практическая неизменность ферро- статического затвора при любом угле наклона миксера обеспечивает повышение

эффективности отсечки доменного шлака и эффективности рафинирования чугуна в целом.

При использовании в сталеплавильных агрегатах доменного чугуна с более низким

содержанием серы и без высокосернистого доменного шлака экономический эффект будет получен за счет снижения расхода чугуна и шлакообразующих, а также сокращения длительности плавки.

Ориентировочный экономический эффект только от снижения расхода чугуна на 3 кг/т стали при объеме производства стали 1,9 млн т/г, составит около 400 тыс.руб.

Формула изобретения

Миксер для внедоменной десульфурации чугуна, содержащий футерованную емкость, ограниченную цилиндрической боковой и торцевыми стенками, желоб с носком для слива чугуна, приемник с заливочной горловиной и топливосжигающим устройством, отделенный от накопителя разделительной стенкой с отверстием, отличающийся тем, что, с целью упрощения конструкции, повышения эффективности рафинирования и отделения чугуна от шлака, приемник дополнительно содержит шлаковое окно, расположенное в торцевой стенке миксера, а отверстие в разделительной стенке, установленной перпендикулярно к продольной оси миксера, выполнено придонным с арочным сводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для слива металла | 1983 |

|

SU1118689A1 |

| Шахтная печь | 1959 |

|

SU122156A1 |

| Главный желоб доменной печи | 1978 |

|

SU865908A1 |

| Электродуговая сталеплавильная печь | 1986 |

|

SU1317257A1 |

| Устройство для слива металла в миксер | 1980 |

|

SU910778A1 |

| Способ десульфурации чугуна | 1976 |

|

SU620505A1 |

| Главный желоб доменной печи | 1982 |

|

SU1044634A1 |

| Устройство для выпуска продуктов плавки из доменной печи | 1973 |

|

SU548628A1 |

| Способ внепечной обработки чугуна | 1980 |

|

SU1073289A1 |

| Устройство для разделения чугуна и шлака | 1981 |

|

SU988869A1 |

Использование: в черной металлургии в миксерах для хранения и рафинирования чугуна. Сущность изобретения: приемник миксера содержит шлаковое окно, расположенное в торцовой стенке миксера, а отверстие в разделительной стенке выполнено придонным с арочным сводом. 2 ил., 2 табл.

Изменение величины ферростатического затвора в

зависимости от радиуса арки и угла наклона

миксера

п - доля расстояния от дна миксера до - лещади шлакового окна.

Таблица 1

Таблица 2

%гЛ

Фиг 2

| Способ внепечной десульфурации чугуна | 1976 |

|

SU621730A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Главный желоб доменной печи | 1984 |

|

SU1171529A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ внедоменной десульфурации чугуна во взвешенном слое десульфуратора сифонным способом | 1960 |

|

SU144503A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1989-04-27—Подача