Изобретение относится к литью металлов , в частности, к обработке расплава в ковшах или подводящих желобах перед его разливкой.

Известен желоб для перелива жидкого металла из металлургического агрегата или ковша, содержащий футерован-, ный корпус, в стенке которого размещена фурма для подачи реагентов. В футеройке корпуса выполнен уступ,образующий полость, в которую выходит устье фурмы ij.

Основной недостаток этого желоба заключается в том, что поступающие в полость порошкообразные i реагенты могут накапливаться на участке лещади нижней части желоба, непосредственно не контактирующей с потоком жидкого металла. Этот недостаток проявляется в меньшей степени при вводе реагентов с помощью фурмы и в большей - при использовании шнековой подачи реагентов в полость. Более низкая температура в зоне накопления реагентов замедляет их переход в реакционноспособное состояние, что приводит к неравномерности обработки металла, снижению степени использования реагентов и уменьшению эффекта его рафинирования в целом. Не исключена

также возможность нарушения сплошности (разрыва) относительно тонкого слоя металла, падающего с уступа,при вводе в полость газо-порошковой смеси. Это приводит к увеличению расхода реагентов и запылению окружающей среды. Кроме того, струя металла, вытекающая из агрегата или разливочного ковша, оказывает непосредственное

10

разрушающее действие на футеровку верхней части желоба, а струя металла, падающая с уступа, разрушает футеровку нижней части желоба.

Наиболее близким по технической

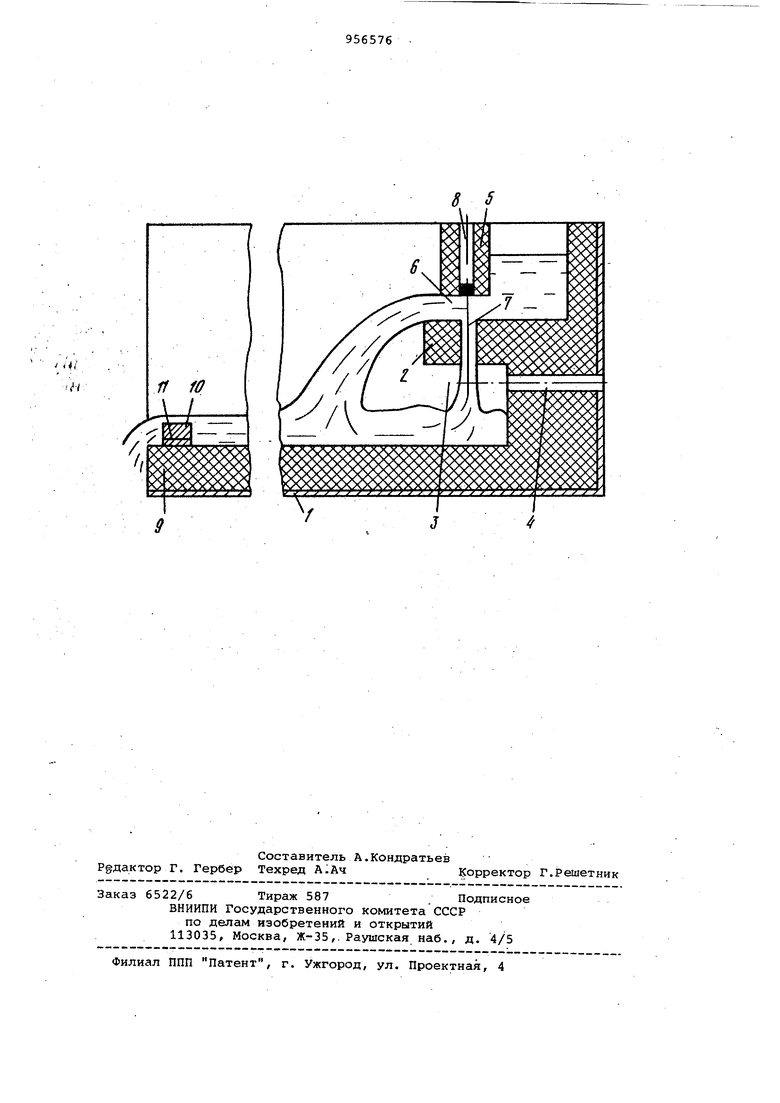

15 сущности и достигаемому результату к предлагаемому является желоб для перелива жидкого металла из металлургического агрегата или ковша, содержащий корпус с уступообразной футе20ровкой, образованную уступом полость, канал в футеровке для ввода реагентов в полость, приемно-распределительную камеру с выпускным каналом, установленную на верхней части футе25рованного корпуса, и металлопроводящий сквозной канал, соединяющий образованную уступом полость ниже выходного отверстия канала для ввода реагентов с приемно-распределительной 30 .камерой 12 . Недостатки желоба заключаются в том, что относительр1о спокойное зер кало металла в образованной уступом полости тормозит скорость реакций р финирования вследствие слаборазвито контактной поверхности реагирующих фаз и снижает скорость захватывания ч.астиц реагента потоком металла, ре зультатом чего является уменьшение общего эффекта обработки (.этот недостаток наиболее .резко проявляется при вводе реагентов в полость с по Мощью гнека или другим механическим способом) при вводе реагентов в полость в .виде газо-порощковой смеси не исключена возможность разрыва по тока металла, падающего с уступа, и выноса реагентов в о.кружающую среду тем более, что разделение общего потока металла на два изолированных потока уменьшает толщину основного потока; стойкость футеровки лещади нижней части желоба .в зоне падения металла с уступа неудовлетворительна, выполнение сквозного металлопроводящего канала в футерованном корпусе желоба с выводом устья этого канала ниже выходного отверстия кана ла для ввода реагентов практически исключает возможность обслуживания металлопроводящего канала при аварий ных ситуациях, а также удаления, из него остатков металла после окончани обработки, что обусловливает также повышенный объем огнеупорных работ. Целью изобретения является интенсификация процесса обработки металла уменьшение выноса реагентов, повышение надежности работы желоба и увелинение стойкости футеровки нижней его части. Поставленная цель достигается тем что в желобе для обработки жидкого металла в процессе перелива, содержащем корпус с уступообразной футеровкой, образованную уступом полость канал в футеровке для ввода реагентов в полость, приемно-распределительную камеру с выпускным каналом, установленную на верхней части футерованного корпуса, и металлопроводящий сквозной канал в футеровке, соединяющий образованную уступом полость с приемно-распределительной камерой,металлопроводящий канал выпол нен в уступе и сообщен с выпускным кана лом приемно-распределительной камеры причем оси металлопроводящего канала и канала для ввода реагентов пересекаются в образованной уступом полости , а в стенке приемно-распределительной камеры соосно металлопроводя щему каналу выполнен сквозной вспомо гательный канал. Сквозной металлопроводящий канал выполненный в футеровке уступа и сое диненный с выпускным каналом приемно-распределительной камеры, обеспе.чивает подачу металла в образованную уступом полость вертикальной струей. Кинетическая энергия, падающей струи способствует перемешиванию реагента с металлом в полости -и лучшему захватыванию реагента потоком металла, что интенсифицирует массообмен и про.цесс обработки металла в целом. Пересечением осей металлопроводящего канала и канала для ввода реагентов в образованной уступом полости достигается ввод газо-порошковой смеси непосредственно в вертикальную струю металла, реагенты внедряются в металл и увлекаются им в общий поток расплава. При этом условии вертикальная струя металла является своеобразным экраном, предотвращающим разрыв потока металла, падающего с уступа. Сквозной вспомогательный канал, выполненный в стенке приемно-распределительной камеры желоба соосно металлопроводящему каналу уступа,обеспечивает возможность свободного обслуживания металлопроводящего канала в процессе обработки металла и после ее окончания., например прожигания канала кислородом.. Сливной канал в нижней части поперечной огнеупорной перегородки предназначен для удаления остатков металла из рабочей полости нижней части желоба после окончания процесса перелива и обработки. Размещение перегородки непосредственно перед сливным носкам желоба облегчает обслуживание сливного канала. На фиг. 1 представлен предлагаемый желоб, продольный разрез. Желоб содержит корпус 1, уступообразную футеровку 2, образованную уступом полость .3, канал 4 для , ввода реагентов, прйемно-распределительную камеру 5 с выпускным каналом 6, сквозной металлопроводящий канал 7, соединяющий поло.сть 3 с выпускным каналом 6 приемно-распределительной камеры, сквозной вспомогательный канал 8 в стенке камеры, сливной носок 9, поперечную огнеупорную перегородку 10 со сливным каналом 11 в нижней ее части, закрытым во время обработки металла огнеупорной массой. Перелив и обработку меУалла с использованием желоба осуществляют следующим образом. Ввод реагентов, например; экзотермической шлакообразующей смеси, состоящей из извести, плавикового шпата, алюминиевого порошка и натриевой селитры, начинают после образования потоками металла изолированной от окружающей среды полости. Смесь в полость3 вводят, например, с помощью шнека. Смесь поступает на зеркало металла в полости и быстро формирует на нем слой жидкоподвижного синтетического шнека Струя металла, проходящая через сквозной металлопроводящий канал 7, внедряется в глубинные слои потока ме металла на нижней части желоба, оказывая перемешивающее действие и способствуя захвату частиц жидкого высокоосновного маложелезистого шлака общим потоком металлического расплава. Подачу рафинирующей смеси производят равномерно и непрерывно в течение всего периода обработки металла. Сквозной вспомогательный канал 8 и сливной канал 11. закрыты огнеупорной массой. Благодаря огнеупорной перегородке 10 в рабочей полости нижней части желоба создается проточная ванна с неснижаемым запасом металла, предохраняющим лещадь желоба от-разрушения. Диаметр выпускного канала б приемно-распределительной камеры выполняют в 1,5-2 раза большим, чем диаметр сквозного металлопроводящего канала. Большая толщина верхнего потока металла препятствует выносу частиц реа гентов в окружающую среду, а также уменьшает степень охлаждения потока металла, что обеспечивает более высо кую температуру в реакционной зоне. В процессе перелива уровень металла в приемн.о-распределительной камере поддерживают выше уровня выпускаемого канала 6. . После окончания перелива металла разделывают сливной канал 11 и выпус кают остатки металла иэ рабочей полости нижней части желоба, одновременно прекращая ввод реагентов в образованную уступом полость. Выбивают огнеупорную массу из сквозного вспомогательного канала 8 и промывают кислородом сквозной металлопроводящи канал 7, подготавливая желоб для при ма следующей плавки. Использование желоба наиболее перспективно для десульфурации и модифицирования чугуна. Желоб может быть также использован для рафинирования, раскисления и легирования стали. Ожидаемый экономический эффект ст реализации предлагаемого технического решения составляет 174000 р. в год. Формула изобретения Желоб для обработки жидкого металла в процессе перелива, содержащий корпус с уступообразной Футеровкой, образованную уступом и расположенную под ним полость, канал в футеровке для ввода реагентов в полость, приемно-распределительную камеру с выпускным каналом размещённую на верхней части футерованного корпуса, и металлопроводящий сквозной канал в футеровке, соединяющий образованную уступом полость с приемно-распределительной камерой, отличающийс я тем, что, с целью интенсификации процесса обработки металла, уменьшения выноса реагентов и повьошения надежности работы желоба, металлопроводящий канал выполнен в уступе и сооб-щен с выпускным каналом приемно-распределительной камеры, причем металлопроводящий канал и канал для ввода реагентов расположены так, что их оси пересекаются в образованной уступом полости, а в стенке приемно-распределительной камеры соосно металлопроводящему каналу выполнен сквозной вспомогательный канал. Источники информации, принятые во внимание при экспертиза 1.Авторское свидетельство СССР № 668951, кл. С 21 С 7/00, 1976. 2.Авторское свидетельство СССР по заявке № 2697827/22-02, кл. С 21 С 7/00, 1979.

.

11 fO

| название | год | авторы | номер документа |

|---|---|---|---|

| Желоб для перелива жидкого металла | 1978 |

|

SU768541A1 |

| Желоб для перелива жидкого маталла | 1979 |

|

SU821040A1 |

| Желоб для перелива жидкого металла | 1978 |

|

SU768823A2 |

| Желоб для перелива жидкого металла | 1979 |

|

SU840655A1 |

| Желоб для перелива жидкого металла | 1981 |

|

SU1018979A1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

| Промежуточный ковш для разливкиСТАли | 1978 |

|

SU831296A1 |

| Желоб для обработки расплава реагентами | 1980 |

|

SU976279A1 |

| Устройство для слива металла | 1983 |

|

SU1118689A1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

Авторы

Даты

1982-09-07—Публикация

1980-11-10—Подача