1

Изобретение относится к ультразвуковому технологическому оборудованию и может быть использоваио для ультразвуковой очистки, пропитки, диспергирования различных материалов, снятия заусенцев с мелких деталей.

По авт. св. № 407594 известна ультразвуковая камерная установка для обработки деталей в жидкой среде, воспринимающей воздействие ультразвукового поля.

Целью изобретения является повышение технологичности установки.

Это достигается тем, что камера выполнена составной из акустически изолированных элементов, дном каждого из которых являются фланцы волновода, а сам волновод в местах расположения фланцев расчленен па отдельные волноводные звенья.

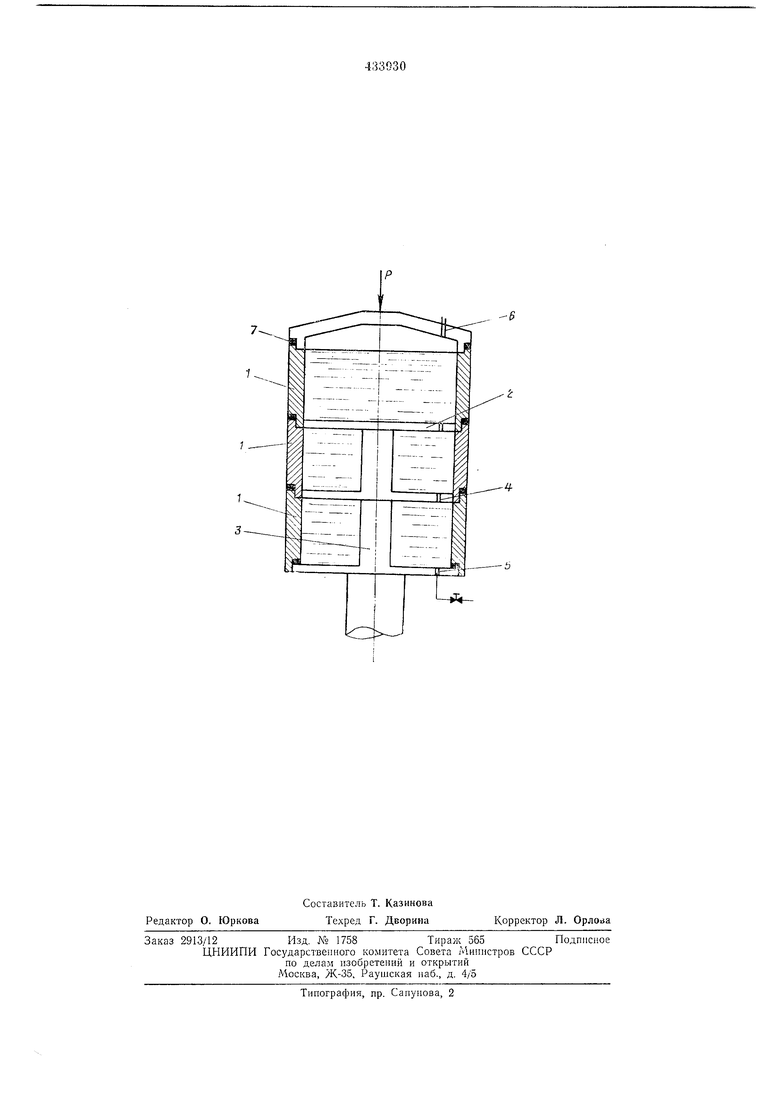

Изобретение поясняется чертежом.

Рабочая камера установки включает составные звенья - стенки 1 и фланцы 2, акустически изолированные между собой и одновременно являющиеся дном эле.ментарпого звеиа камеры и излучателем.

Волновод 3 в местах расположения фланцев расчленен на отдельные волповодпые части длина которых кратна четверти волны. На фланцах расположены сообщающиеся отверстия 4 и сливной штуцер 5. Штуцер б служит для подачи в камеру рабочей жидкости и воздуха давления.

Камера герметизируется крышкой 7, поджимаемой с усилием Р.

В каждую элементарную зону камеры на флапец загружается определенное количество деталей для обработки.

Элементы ка.меры собираются один на другой, как показано на чертеже, и камера закрывается крышкой. Камера в сборе устанавливается на торец излучателя и с необходимым усилием поджимается. Через крышку камеры заливается рабочая жидкость и подается избыточное давление воздуха.

Ультразвуковые колебания от излучающего фланца возбуждают кавитацию в технологических зонах камеры, в результате чего происходит процесс обработки.

По окончании обработки производится слив рабочей жидкости и съем деталей в обратном порядке.

Предмет изобретения

Ультразвуковая ка.мерная установка по авт. св. jVg 407594, отличающаяся тем, что, с целью повыщения технологичности установки, камера выполнена составной из акустически изолированных элементов, дном каждого из которых являются фланцы волновода, а сам волновод в местах расположения фланцев расчленен на отдельные волноводные звенья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой упрочняюще-чистовой обработки сложнопрофильных поверхностей | 2023 |

|

RU2810416C1 |

| УЛЬТРАЗВУКОВОЙ УРОВНЕМЕР | 1971 |

|

SU310120A1 |

| Ултразвуковой излучатель | 1976 |

|

SU633617A1 |

| ВОЛНОВАЯ ГЕРМЕТИЧНАЯ ПЕРЕДАЧА АБРАМОВА В.А. | 2012 |

|

RU2551556C2 |

| УРОВНЕМЕР ЖИДКОСТИ В БАКЕ | 2009 |

|

RU2421692C1 |

| СВЕРХВЫСОКОЧАСТОТНЫЙ ПЛАЗМОТРОН | 2004 |

|

RU2274963C2 |

| ПАТЕНТНО--.;БИБЛИО >& | 1972 |

|

SU338341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2551691C2 |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ И ЧИСТОВОГО ТОЧЕНИЯ ПОВЕРХНОСТЕЙ СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2317187C2 |

| УСТРОЙСТВО ДЛЯ РЕЗАНИЯ И ФИНИШНОЙ ОБРАБОТКИ НАРУЖНЫХ И ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ (ВАРИАНТЫ) | 2003 |

|

RU2229371C1 |

Даты

1974-06-30—Публикация

1972-02-07—Подача