1

Предлагаемый способ грануляции может найти применение в таких технологических процессах, в которых требуется разделение материала на частицы определенных геометрических размеров, например, при производстве полимерных материалов, удобрений и различных химических продуктов.

Известен способ грануляции, в котором осуществляется продавливание материала в каналы фильер под действием центробежных сил, разделение его на гранулы, удаление последних за счет центробежных сил и транспортирование гранул в струе охлаждающей жидкости или газа.

Однако этот способ не обеспечивает получения гранул одинаковой требуемой формы.

С целью придания гранулам одинаковой требуемой формы по предлагаемому способу гранулы носле их отсечения выдерживают определенное время в каналах фильер, одновременно охлаждая их до температуры, обеспечивающей сохранение формы гранул при последующей их транспортировке в струе охлаждающей жидкости или газа.

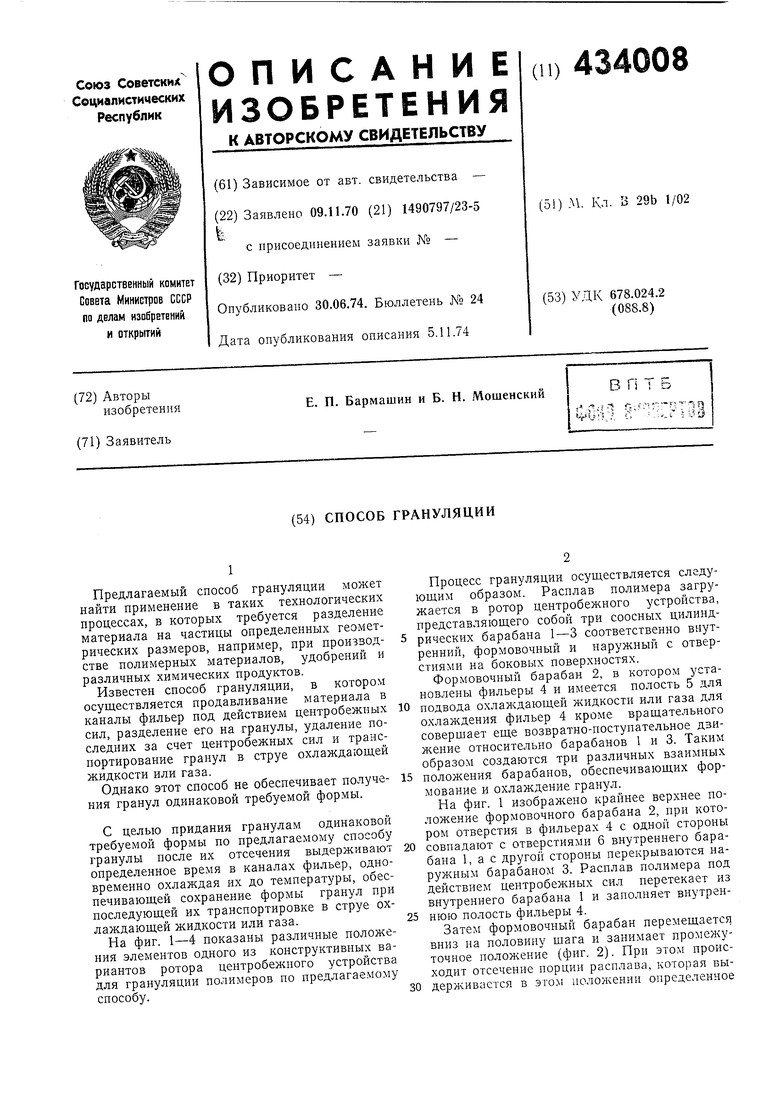

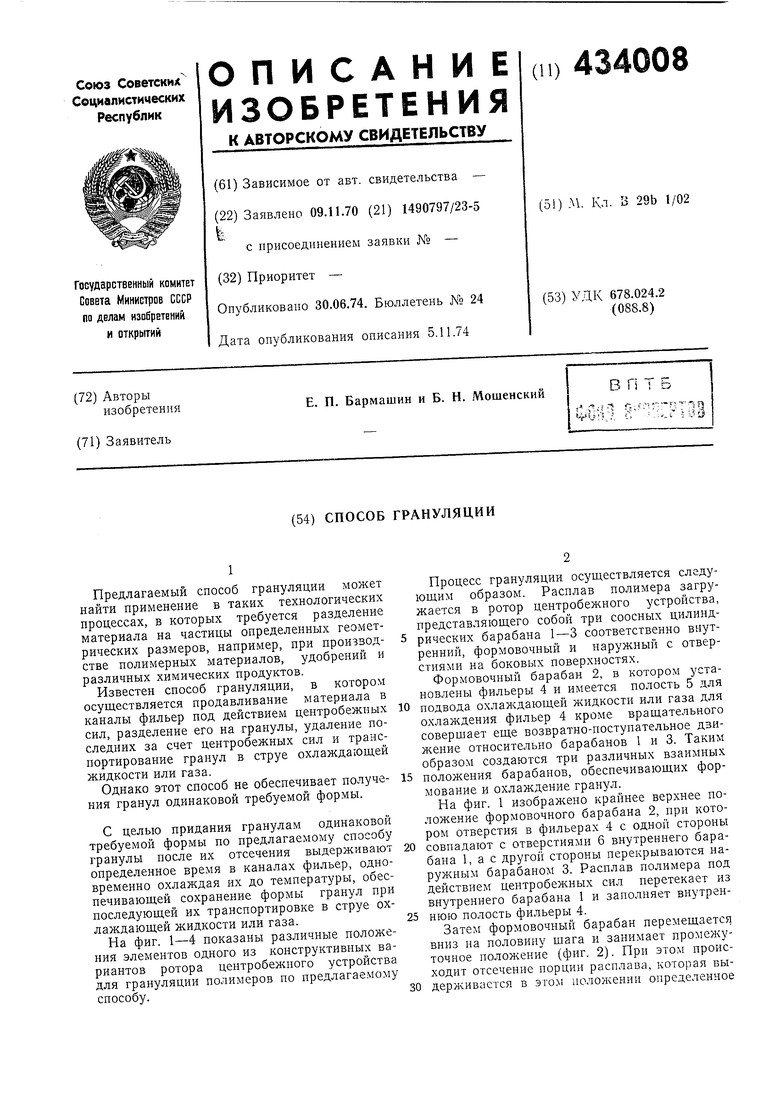

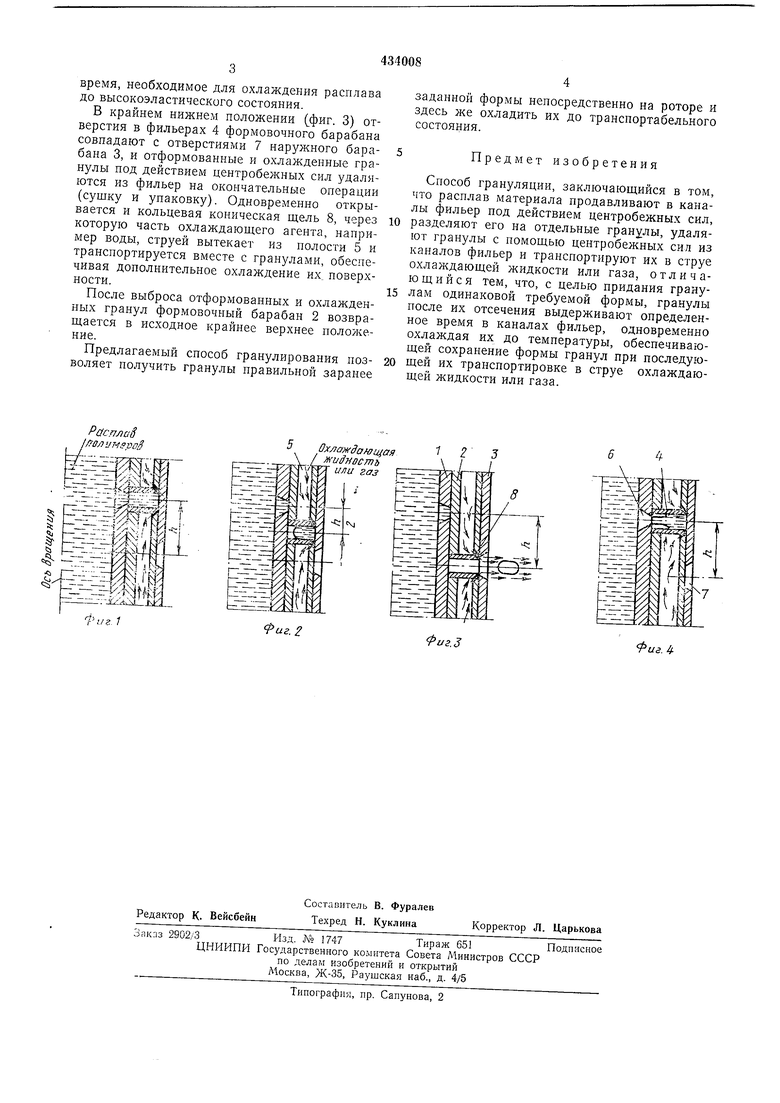

На фиг. 1-4 показаны различные положения элементов одного из конструктивных вариантов ротора центробежного устройства для грануляции полимеров по предлагаемому способу.

Процесс грануляции осуществляется следующим образом. Расплав полимера загружается в ротор центробежного устройства, представляющего собой три соосных цилиндрических барабана 1-3 соответственно внутренний, формовочный и наружный с отверстиями на боковых поверхностях.

Формовочный барабан 2, в котором установлены фильеры 4 и имеется полость 5 для

подвода охлаждающей жидкости или газа для охлаждения фильер 4 кроме вращательного совершает еще возвратно-поступательное движение относительно барабанов 1 и 3. Таким образом создаются три различных взаимных

положения барабанов, обеспечивающих формование и охлаждение гранул.

На фиг. 1 изображено крайнее верхнее положение формовочного барабана 2, при котором отверстия в фильерах 4 с одной стороны

совпадают с отверстиями 6 внутреннего барабана 1, а с другой стороны перекрываются наружным барабаном 3. Расплав полимера под действием центробежных сил перетекает из внутреннего барабана 1 и заполняет внутреннюю полость фильеры 4.

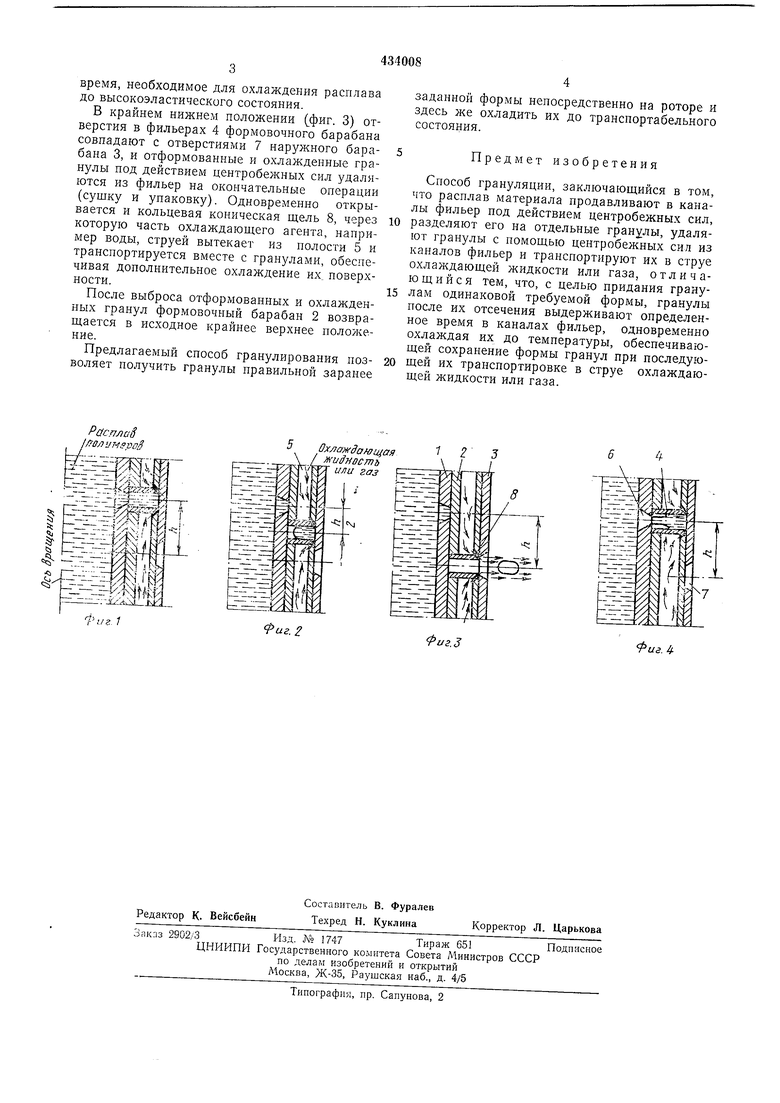

Затем формовочный барабан перемещается вниз на половину щага и занимает промежуточное положение (фиг. 2). При этом происходит отсечение порции расплава, которая выдерживается в этом положении определенное

время, необходимое для охлаждения расплава до высокоэластического состояния.

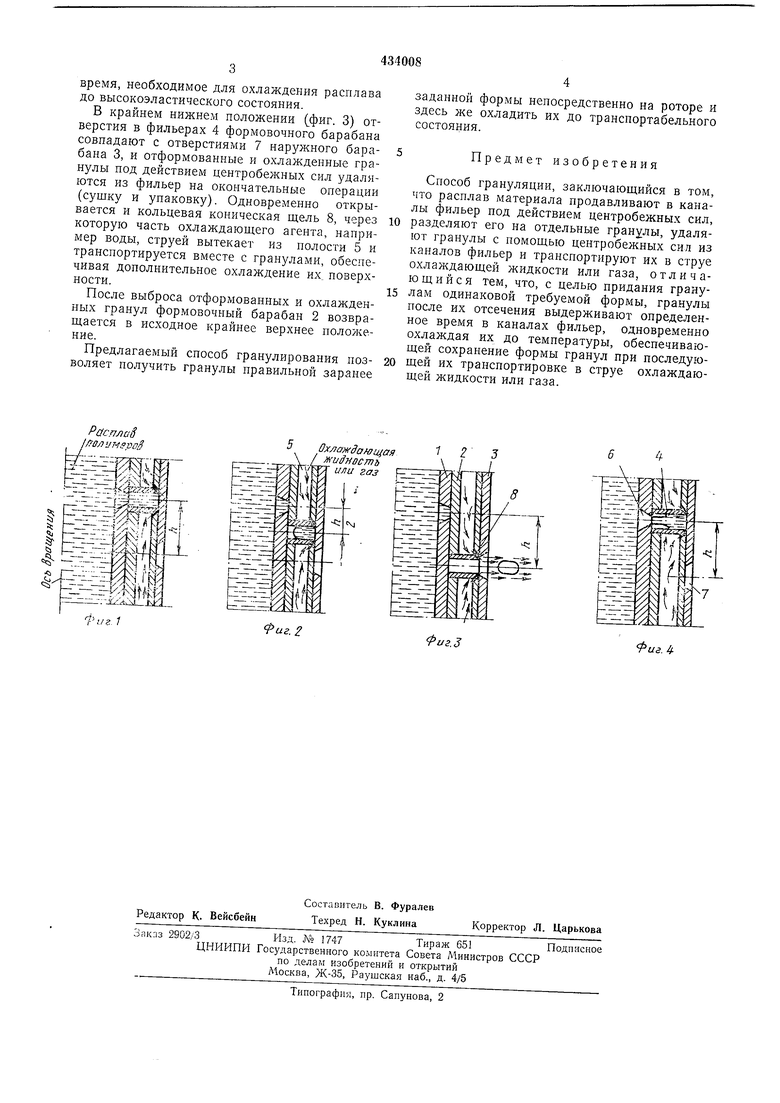

В крайнем нижнем положении фиг. 3) отверстия в фильерах 4 формовочного барабана совпадают с отверстиями 7 наружного барабана 3, и отформованные и охлажденные гранулы под действием центробежных сил удаляются из фильер на окончательные операции (сушку и упаковку). Одновременно открывается и кольцевая коническая щель 8, через которую часть охлаждающего агента, например воды, струей вытекает из полости 5 и транспортируется вместе с гранулами, обеспечивая дополнительное охлаждение их поверхности.

После выброса отформованных и охлажденных гранул формовочный барабан 2 возвращается в исходное крайнее верхнее положение.

Предлагаемый способ гранулирования позволяет получить гранулы правильной заранее

заданной формы непосредственно на роторе и здесь же охладить их до транспортабельного состояния.

Предмет изобретения

Способ грануляции, заключающийся в том, что расплав материала продавливают в каналы фильер иод действием центробежных сил,

разделяют его на отдельные гранулы, удаляют гранулы с помощью центробежных сил из каналов фильер и транспортируют их в струе охлаждающей жидкости или газа, отличающийся тем, что, с целью придания гранулам одинаковой требуемой формы, гранулы после их отсечения выдерживают определенное время в каналах фильер, одновременно охлаждая их до температуры, обеспечивающей сохранение формы гранул при последующей их транспортировке в струе охлаждающей жидкости или газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛЯТОР ДЛЯ РАСПЛАВОВ ПОЛИМЕРОВ | 1992 |

|

RU2005603C1 |

| Гранулятор | 1989 |

|

SU1653990A1 |

| Центрифуга для грануляции расплавов | 1977 |

|

SU634794A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ИЗ АМОРФНОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ПРОВОЛОКА И ИЗДЕЛИЕ, АРМИРОВАННОЕ ЕЮ | 1992 |

|

RU2090303C1 |

| Гранулятор расплава | 1983 |

|

SU1127689A1 |

| Гранулятор | 1981 |

|

SU1004123A1 |

| Устройство для грануляции металлур-гичЕСКиХ РАСплАВОВ | 1977 |

|

SU837955A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2102130C1 |

| ФОРМОВОЧНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ НИТЕЙ ПУТЕМ РАСЩЕПЛЕНИЯ | 2006 |

|

RU2396378C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ЧАСТИЦ | 2007 |

|

RU2441885C2 |

РасплаЗ I/TB/TIIMSVOS -. .. ffx a Jcr/ffUfaa / iffufffiocmb или газ р

Даты

1974-06-30—Публикация

1970-11-09—Подача