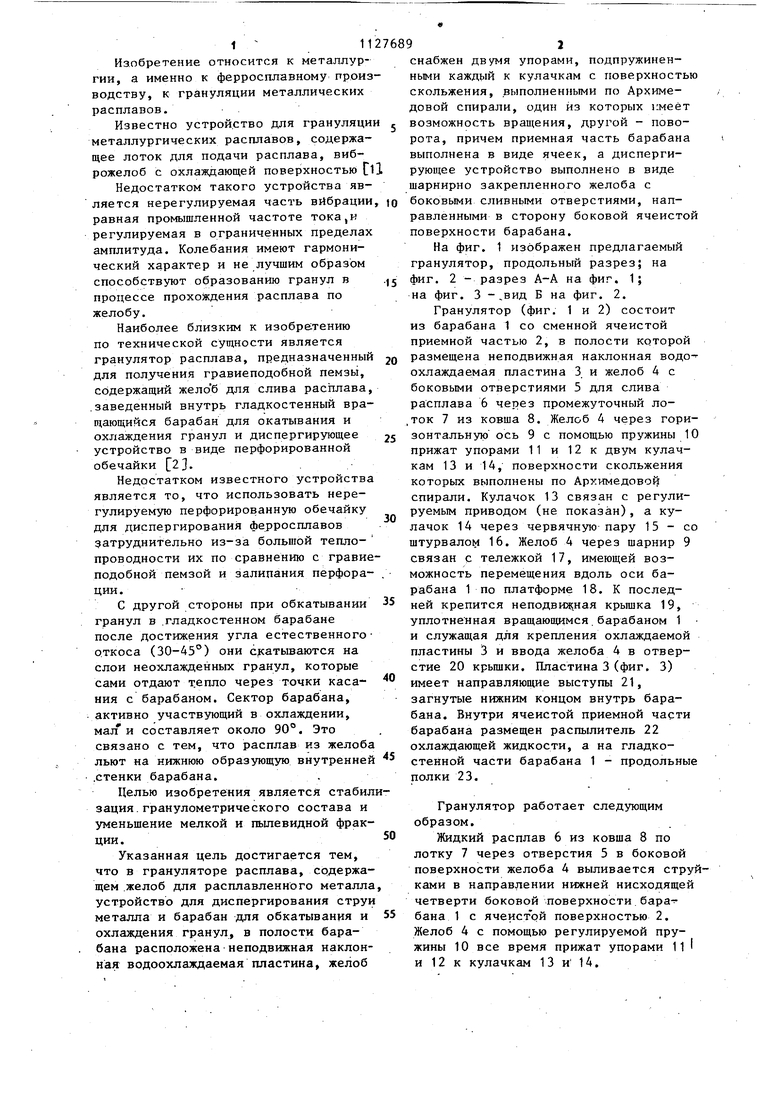

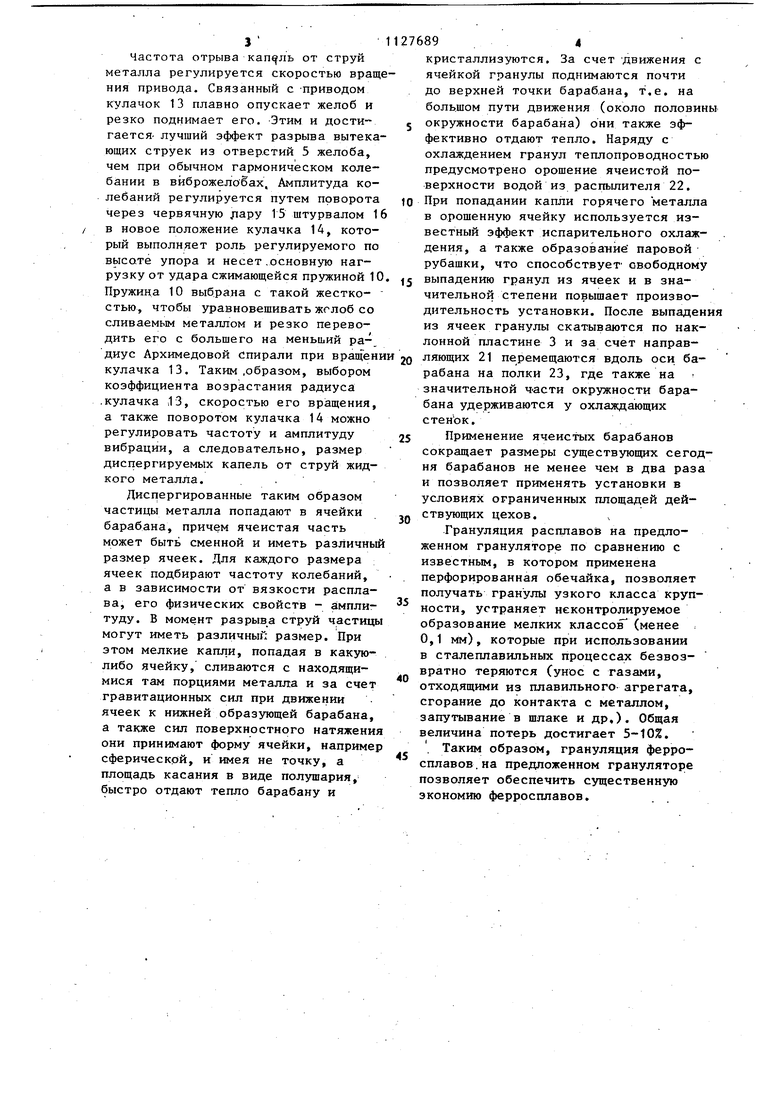

Изобретение относится к металлургии, а именно к ферросплавному прои водству, к грануляции металлических расплавов. Известно устройство для грануляци металлургических расплавов, содержащее лоток для подачи расплава, виброжелоб с охлаждающей поверхностью f Недостатком такого устройства является нерегулируемая часть вибрации равная промышленной частоте тока,и регулируемая в ограниченных пределах амплитуда. Колебания имеют гармонический характер и не лучшим образом способствуют образованию гранул в процессе прохождения расплава по желобу. Наиболее близким к изобре тению по технической сущности является гранулятор расплава, предназначенный для получения гравиеподобной пемзы, содержащий желоб для слива расплава .заведенный внутрь гладкостенный вращающийся барабан для окатывания и охлаждения гранул и диспергирующее устройство в виде перфорированной обечайки 2. Недостатком известного устройства является то, что использовать нерегулируемую перфорированную обечайку для диспергирования ферросплавов затруднительно из-за большой теплопроводности их по сравнению с гравие подобной пемзой и залипания перфорации. С другой стороны при обкатывании гранул в .гладкостенном барабане после достижения угла естественного QTKoca (30-45°) они сглатываются на слои неохлажденных гранул, которые сами отдают т.епло через точки касания с барабаном. Сектор барабана, активно участвующий в охлаждении, мали составляет около 90°. Это связано с тем, что расплав из желоба льют на нижнюю образующую внутренней .стенки барабана. Целью изобретения является стабил зация, гранулометрического состава и уменьшение мелкой и пьшевидной фракУказанная цель достигается тем, что в грануляторе расплава, содержащем .желоб для расплавленного металла устройство для диспергирования струи металла и барабан для обкатывания и охлаждения гранул, в полости барабана расположена неподвижная наклонная водоохлаждаемая пластина, желоб снабжен двумя упорами, подпружиненными каждый к кулачкам с поверхностью скольжения, .выполненными по Архимедовой спирали, один из которых имеет возможность вращения, другой - поворота, причем приемная часть барабана выполнена в виде ячеек, а диспергирующее устройство выполнено в виде шарнирно закрепленного желоба с боковыми сливными отверстиями, направленными в сторону боковой ячеистой поверхности барабана. На фиг. 1 изображен предлагаемый гранулятор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -,вид Б на фиг. 2. Гранулятор (фиг. 1 и 2) состоит из барабана 1 со сменной ячеистой приемной частью 2, в полости которой размещена неподвижная наклонная водоохлаждаемая пластина 3 и желоб 4 с боковыми отверстиями 5 для слива расплава 6 через промежуточный лоток 7 из ковша 8. Желоб А через горизонтальную ось 9 с помощью пружины 10 прижат упорами 11 и 12 к двум кулачкам 13 и 14, поверхности скольжения которых выполнены по Архимедовой спирали. Кулачок 13 связан с регулируемым приводом (не показан), а кулачок 14 через червячную пару 15 - со штурвалом 16. Желоб 4 через шарнир 9 связан с тележкой 17, имеющей возможность перемещения вдоль оси барабана 1 по платформе 18. К последней крепится нвподвиж,ная крьшзка 19, уплотненная вращающимся барабаном 1 и служащая для крепления охлаждаемой пластины 3 и ввода желоба 4 в отверстие 20 крьш1ки. Пластина 3 (фиг. 3) имеет направляющие выступы 21, загнутые нижним концом внутрь барабана. Внутри ячеистой приемной части барабана размещен распылитель 22 охлаждающей жидкости, а на гладкостенной части барабана 1 - продольные полки 23. Гранулятор работает следующим образом. Жидкий расплав 6 из ковша В по лотку 7 через отверстия 5 в боковой поверхности желоба 4 выливается струйками в направлении нижней нисходящей четверти боковой поверхности.барабана 1 с ячеистрй поверхностью 2. Желоб 4 с помощью регулируемой пружины 10 все время прижат упорами 11 I и 12 к кулачкам 13 и 14.

311

Частота отрыва капель от струй металла регулируется скоростью вращения привода. Связанный с -приводом кулачок 13 плавно опускает желоб и резко поднимает его. -Этим и достигается- лучший эффект разрыва вытекающих струек из отверстий 5 желоба, чем при обычном гармоническом колебании в вйброжелобах. Амплитуда колебаний регулируется путем поворота через червячную лару 15 штурвалом 16 в новое положение кулачка 14, который выполняет роль регулируемого по высоте упора и несет .основную нагрузку от удара сжимающейся пружиной 10. Пружина 10 выбрана с такой жесткостью, чтобы уравновешивать жглоб со сливаемым металлом и резко переводить его с большего на меньший радиус Архимедовой спирали при вращении кулачка 13. Таким .образом, выбором коэффициента возрастания радиуса .кулачка ,13, скоростью его вращения, а также поворотом кулачка 14 можно регулировать частоту и амплитуду вибрации, а следовательно, размер диспергируемых капель от струй жидкого металла. . .

Диспергированные таким образом частицы металла попадают в ячейки барабана, причем ячеистая часть может быть сменной и иметь различный размер ячеек. Для каждого размера ячеек подбирают частоту колебаний, а в зависимости от вязкости расплава, его физических свойств - амплитуду. В момент разрыва струй частицы могут иметь различныГ; размер. При этом мелкие капли, попадая в какуюлибо ячейку, сливаются с находящимися там порциями металла и за счет гравитационных сил при движении ячеек к нижней образующей барабана, а также сил поверхностного натяжения они принимают форму ячейки, например сферической, и имея не точку, а площадь касания в виде полушария, быстро отдают тепло барабану и

76894

кристаллизуются. За счет -движения с ячейкой гранулы поднимаются почти до верхней точки бараб.ана, т.е. на большом пути движения (около половины 5 окружности барабана) они также эффективно отдают тепло. Наряду с охлаждением гранул теплопроводностью предусмотрено орошение ячеистой поверхности водой из распылителя 22.

0 При попадании капли горячего металла в орошенную ячейку используется известный эффект испарительного охлаждения, а также образование паровой рубашки, что способствует свободному

5 выпадению гранул из ячеек и в значительной степени повышает производительность установки. После выпадения из ячеек гранулы скатываются по наклонной пластине 3 и за счет направ-

0 ляющих 21 перемещаются вдоль оси барабана на полки 23, где также на значительной окружности барабана удерживаются у охлаждающих стенЪк.

5 Применение ячеистых барабанов

сокращает размеры существующих сегодня барабанов не менее чем в два раза и позволяет применять установки в условиях ограниченных площадей дей.. ствующих цехов.

Грануляция расплавов на предложенном грануляторе по сравнению с известньм, в котором применена перфорированная обечайка, позволяет получать гранулы узкого класса крупности, устраняет неконтролируемое образование мелких классов (менее 0,1 мм), которые при использовании в сталеплавильных процессах безвозвратно теряются (унос с газами,

0 отходящими из плавильного агрегата, сгорание до контакта с металлом, запутывание в шлаке и др,). Общая величина потерь достигает 5-10%.

Таким образом, грануляция ферро5сплавов, на предложенном грануляторе позволяет обеспечить существенную экономию ферросплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для грануляции шлакового расплава | 1980 |

|

SU925893A1 |

| Установка для получения гранулиз МЕТАллуРгичЕСКиХ РАСплАВОВ | 1977 |

|

SU831758A1 |

| Устройство для грануляции металлур-гичЕСКиХ РАСплАВОВ | 1977 |

|

SU837955A1 |

| Устройство для гранулирования шлакового расплава | 1978 |

|

SU727589A1 |

| Установка для грануляции шлакового расплава | 1990 |

|

SU1710530A1 |

| Барабанный гранулятор для металлургических расплавов | 1981 |

|

SU1036698A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| Устройство для грануляции жидкого шлака | 1988 |

|

SU1512940A1 |

| КРИСТАЛЛИЗАТОР | 2003 |

|

RU2243848C1 |

| Установка для охлаждения и мокрой грануляции шлака | 1985 |

|

SU1301805A1 |

ГРАНУЛЯТОР РАСПЛАВА, содержащий елоб для расплавленного металла, устройство для диспергирования струи металла и барабан для обкатывания и охлаждения гранул, отличающийся тем, что, с целью стабилизации гранулометрического состава и уменьшения мелкой и пылевидной фракции, в полости барабана расположена неподвижная наклонная водоохлаждаемая пластина, желоб снабжен двумя упорами, подпружиненными каждый к кулачкам с поверхностью скольжения, выполненными по Архимедовой спирали, один из которых имеет возможность вращения, другой поворота, причем приемная часть барабана выполнена в виде ячеек, а диспергирующее устройство выполнено в виде шарнирнр закрепленного желоба i с боковыми сливными отверстиями, направленными в сторону боковой ячеистой (Л поверхности барабана.; ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU384615A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для произвосдвта гравиеподобной шлаковой пемзы | 1977 |

|

SU622776A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-12-07—Публикация

1983-05-20—Подача