(54) УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ МЕТАЛЛУРГИЧЕСКИХ

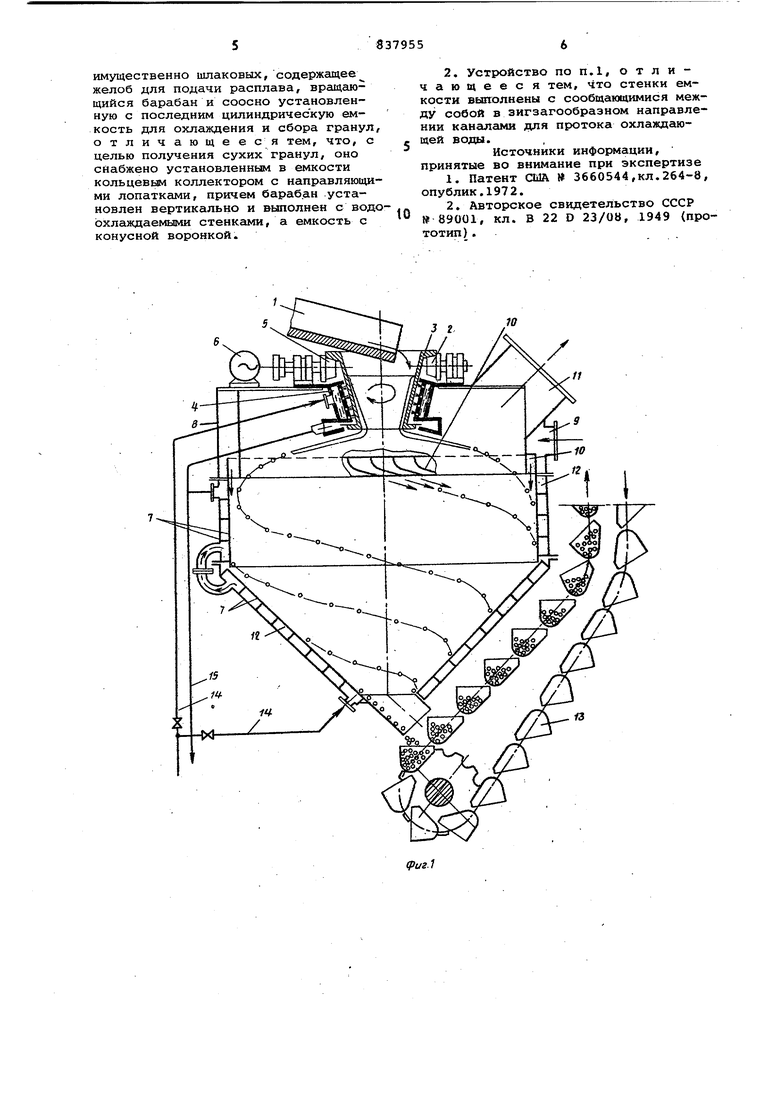

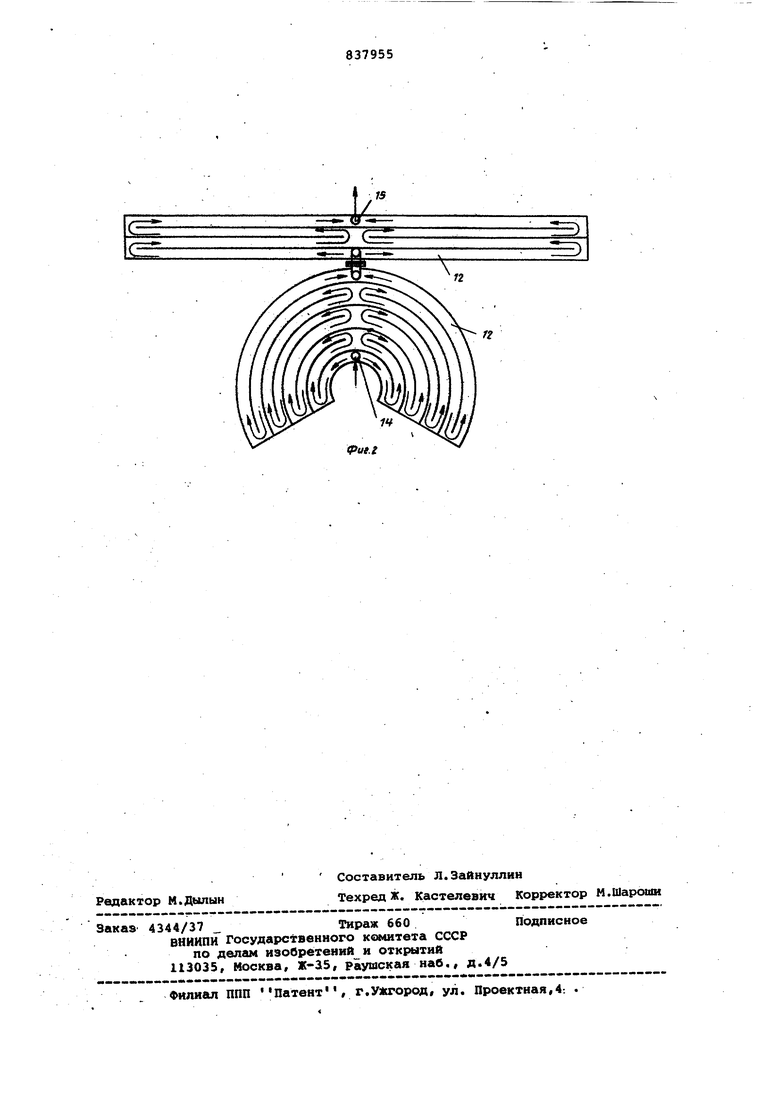

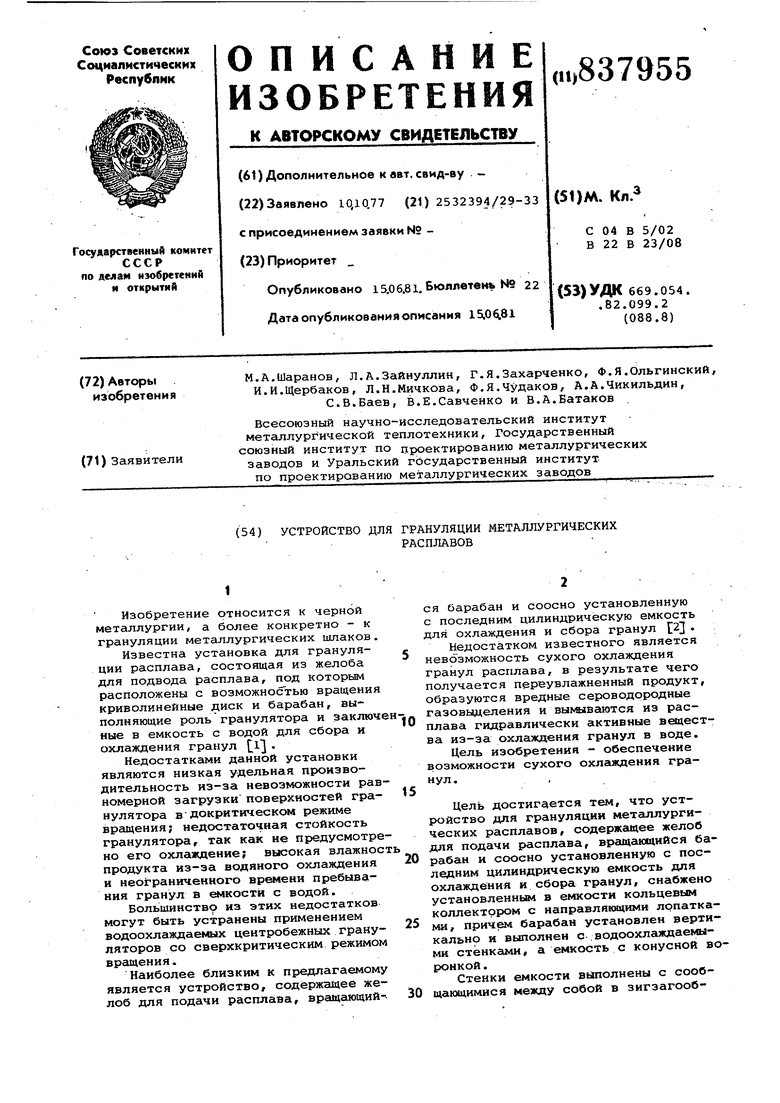

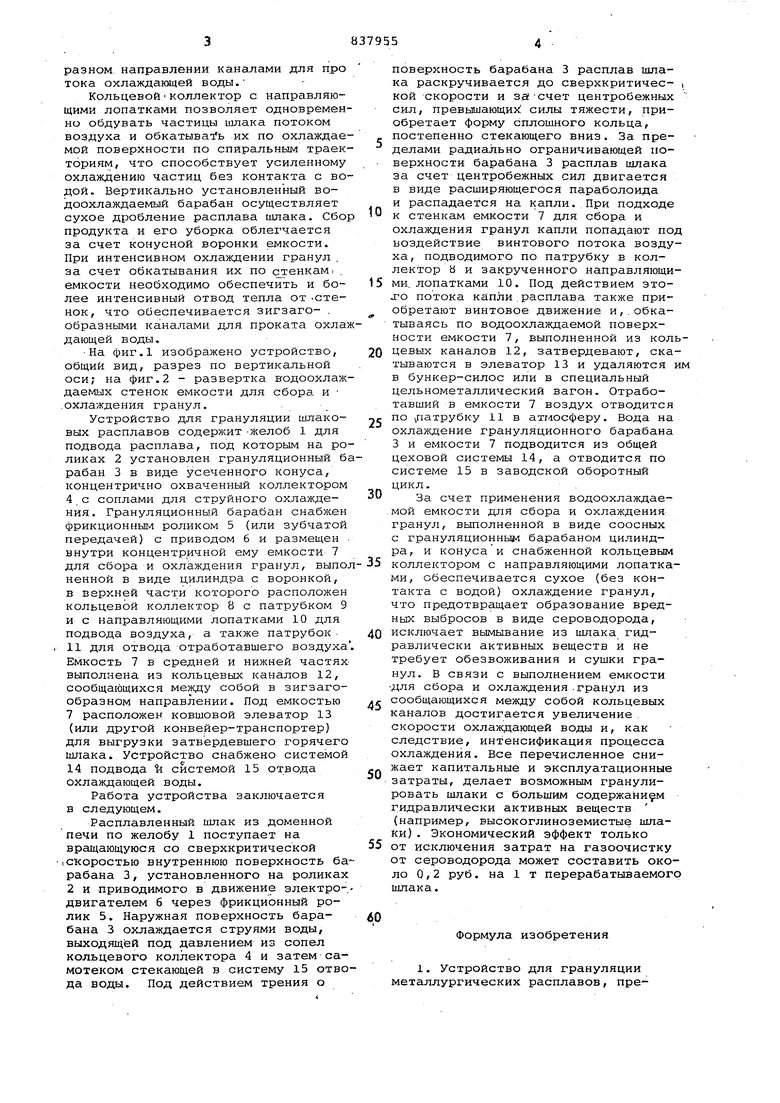

РАСПЛАВОВ разном направлении каналами для про тока охлаждакяцей воды. Кольцевойколлектор с направляющими лопатками позволяет одновремен но обдувать частицы шлака потоком воздуха и обкатывазь их по охлаждае мой поверхности по спиральным траек ториям, что способствует усиленному охлаждению частиц без контакта с во дой. Вертикально установленный водоохлаждаемый барабан осуществляет сухое дробление расплава шлака. Сбо продукта и его уборка облегчается за счет конусной воронки емкости. При интенсивном охлаждении гранул . за счет обкатывания их по стенкамi. емкости необходимо обеспечить и более интенсивный отвод тепла от -стенок, что обеспечивается зигзаго- . образными каналами для проката охла дающей воды, На фиг.1 изображено устройство, общий вид, разрез по вертикальной оси; на фиг.2 - развертка водоохлаж даемых стенок емкости для сбора и .охлаждения гранул. Устройство для грануляции шлаковых расплавов содержит -желоб 1 для подвода расплава, под которым на ро ликах 2 установлен грануляционный б рабан 3 в виде усеченного конуса, концентрично охваченный коллектором 4 с соплами для струйного охлаждения. Грануляционный барабан снабжен фрикционньЕ роликом 5 (или зубчатой передачей) с приводом 6 и размещен внутри концентричной ему емкости 7 для сбора и охлаждения гранул, выпо ненной в виде цилиндра с воронкой, в верхней части которого расположен кольцевой коллектор 8 с патрубком 9 и с направляющими лопатками 10 для подвода воздуха, а также патрубок11 для отвода отработавшего воздуха Емкость 7 в средней и нижней частях выполнена из кольцевых каналов 12, сообщающихся между собой в зигзагообразном направлении. Под емкостью 7 расположен ковшовой элеватор 13 (или другой конвейер-транспортер) для выгрузки затвердевшего горячего шлака. Устройство снабжено системой 14 подвода Ь системой 15 отвода охл аждающей в оды. Работа устройства заключается в следующем. Расплавленный шлак из доменной печи по желобу 1 поступает на вращающуюся со сверхкритической 1С1коростью внутреннюю поверхность ба рабана 3, установленного на роликах 2 и приводимого в движение электродвигателем 6 через фрикционный ролик 5. Наружная поверхность барабана 3 охлаждается струями воды, выходящ ей под давлением из сопел кольцевого коллектора 4 и затем самотеком стекающей в систему 15 отво да воды. Под действием трения о поверхность барабана 3 расплав шлака раскручивается до сверхкритичес- кой скорости и за-счет центробежных сил, превышающих силы тяжести, приобретает форму сплошного кольца, постепенно стекающего вниз. За пределами радиально ограничивающей поверхности барабана 3 расплав шлака за счет центробежных сил двигается в виде расширяющегося параболоида и распадается на капли. При подходе к стенкам емкости 7 для сбора и охлаждения гранул капли попадают под воздействие винтового потока воздуха, подводимого по патрубку в коллектор 8 и закрученного направляющими, лопатками 10. Под действием этоJTO потока капли .расплава также приобретают винтовое движение и,.обкатываясь по водоохлаждаемой поверхности емкости 7, выполненной из кольцевых каналов 12, затвердевают, скатываются в элеватор 13 и удаляются им в бункер-силос или в специальный цельнометаллический вагон. Отработавший в емкости 7 воздух отводится по патрубку 11 в атмосферу. Вода на охлаждение грануляционного барабана 3 и емкости 7 подводится из общей цеховой системы 14, а отводится по системе 15 в заводско.й оборотный цикл. За счет применения водоохлаждаемой емкости для сбора и охлаждения гранул, выполненной в виде соосных с грануляционным барабаном цилиндра, и конуса и снабженной кольцевым коллектором с направляющими лопатками, обеспечивается сухое (без контакта с водой) охлаждение гранул, что предотвращает образование вредных выбросов в виде сероводорода, исключает вымывание из шлака гидравлически активных веществ и не требует обезвоживания и сушки гранул. Б связи с выполнением емкости для сбора и охлаждения.гранул из сообщающихся между собой кольцевых каналов достигается увеличение скорости охлаждающей воды и, как следствие, интенсификация процесса охлаждения. Все перечисленное снижает капитальные и эксплуатационные затраты, делает возможным гранулировать шлаки с большим содержанием гидравлически активных веществ (например, высокоглиноземистые шлаКи). Экономический эффект только от исключения затрат на газоочистку от сероводорода может составить около 0,2 руб. на 1 т перерабатываемого ишака. Формула изобретения Г, Устройство для грануляции металлургических расплавов, преимущественно шлаковых, содержащее желоб для подачи расплава, вращающийся барабан и соосно установленную с последним цилиндрическую емкость для охлаждения и сбора гранул, отличающееся тем, что, с целью получения сухих гранул, оно снабжено установленным в емкости кольцевым коллектором с направляющими лопатками, причем барабан установлен вертикально и вьтолнен с водоохлаждаемыми стенками, а емкость с конусной воронкой.

2. Устройство ПОП.1, отличающееся тем, что стенки емкости вьтолнены с сообщающимися между собой в зигзагообразном направлении каналс1ми для протока охлаждающей воды.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3660544,кл.264-8, опублик.1972.

2,Авторское свидетельство СССР

0 №89001, кл. В 22 D 23/0«, 1949 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения гранулиз МЕТАллуРгичЕСКиХ РАСплАВОВ | 1977 |

|

SU831758A1 |

| Установка для получения граншлака | 1980 |

|

SU990710A1 |

| Установка для грануляции шлакового расплава | 1980 |

|

SU925893A1 |

| Установка для грануляции шлакового расплава | 1976 |

|

SU763284A1 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| Устройство для грануляции металлургического расплава | 1981 |

|

SU979287A1 |

| Установка для производства шлакового щебня | 1976 |

|

SU885022A1 |

| Установка для охлаждения и мокрой грануляции шлака | 1985 |

|

SU1301805A1 |

| Барабанный гранулятор для металлургических расплавов | 1981 |

|

SU1036698A1 |

| Установка для грануляции шлакового расплава | 1973 |

|

SU519403A1 |

iPut.l

Авторы

Даты

1981-06-15—Публикация

1977-10-10—Подача