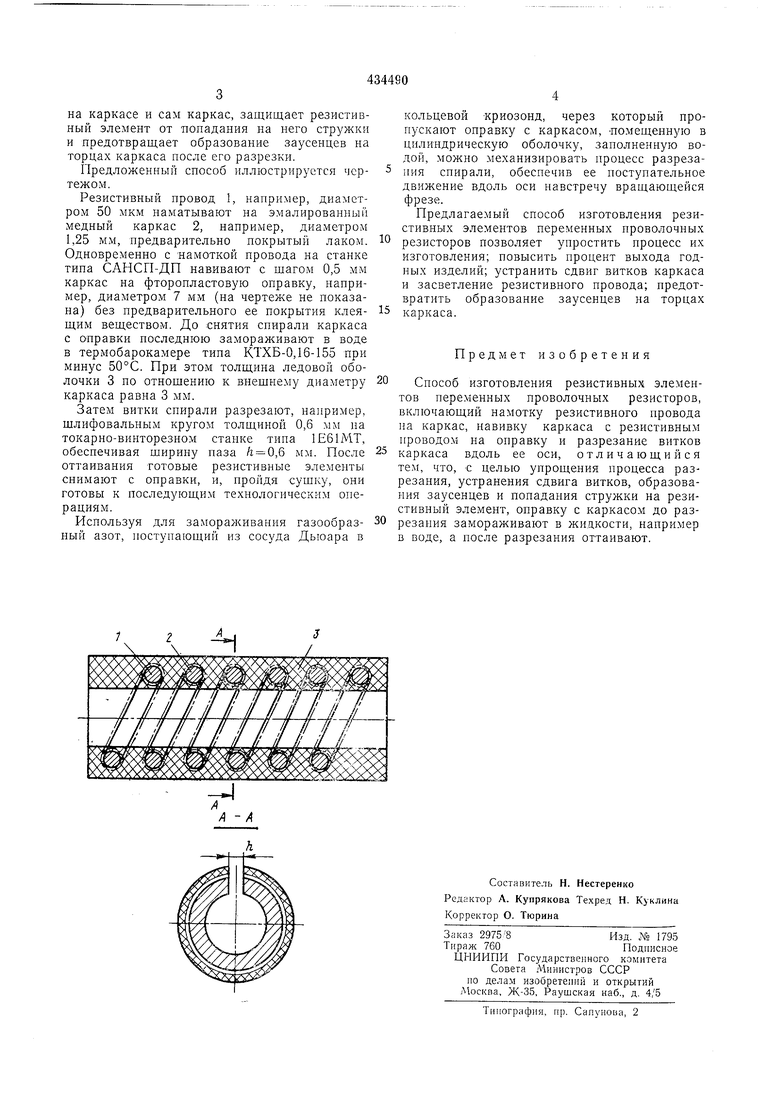

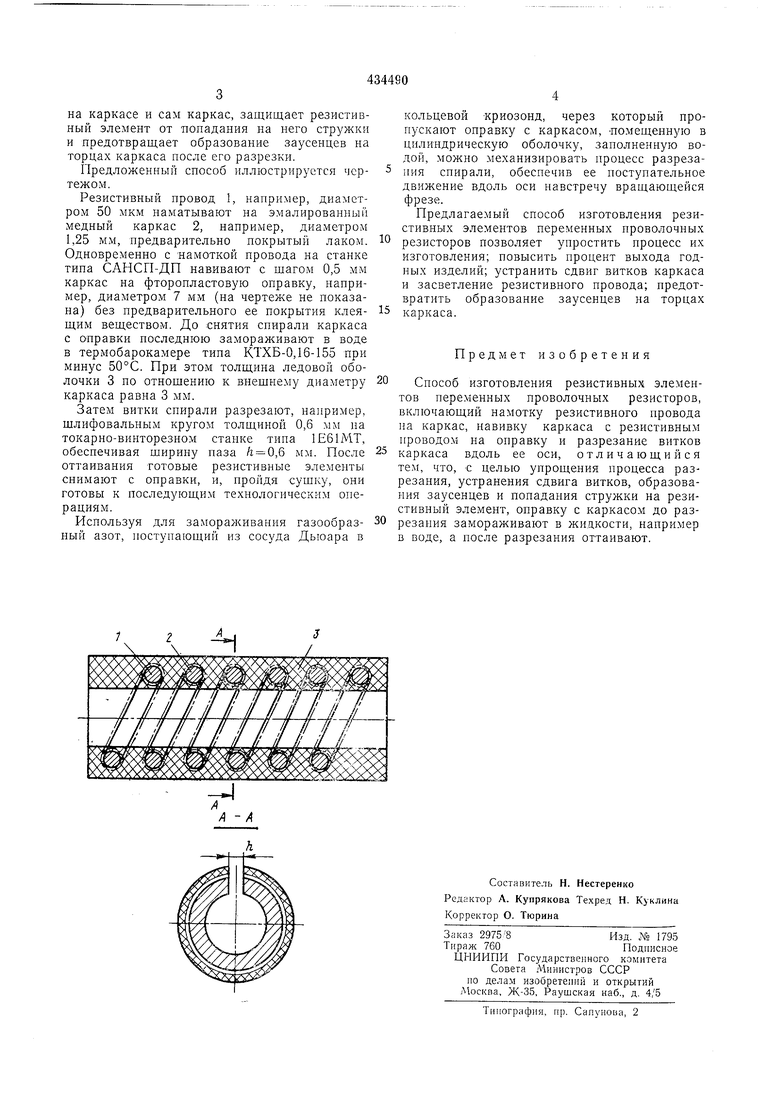

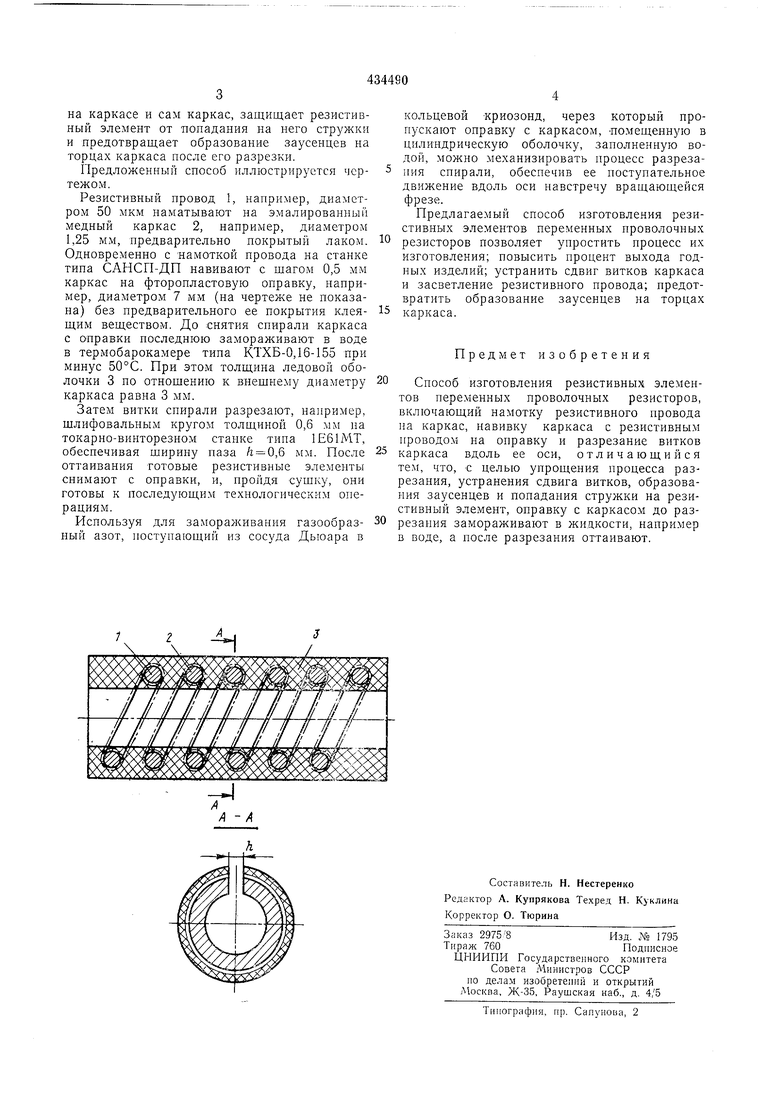

Изобретение относится к области электротехники. Известны способы изготовления резистивных элементов переменных проволочных резисторов, включающие намотку резистивного провода на каркас, навивку каркаса с резистивным проводом на оправку и разрезание витков каркаса вдоль ее оси. При этом витки каркаса разрезают кусачками после снятия каркаса с оправки, или с помощью фрезы, не снимая каркас с оправки и закрепив витки каркаса в специальном приспособлении. Ручной способ разрезания витков каркаса кусачками малопроизводителен, требует больших навыков у рабочего, особенно при разрезании каркасов, намотанных в виде спиралей малого диаметра до 5 мм. Са.м процесс включает две операции: предварительную разрезку и окончательную - для обеспечения требуемого зазора у тороида, размер которого колеблется в широких пределах, так как разрезание осуществляется на глаз. Для обеспечения требуемого зазора производят торцевание каркаса надфилем. Необходимо также систематически заправлять кусачки в результате их износа. Практика показала, что при разрезании вращающейся фрезой витков каркаса, плотно прижатых друг к другу, посаженных на оправку, происходит засветление резистнвного провода (образование вмятин, сплющивание), так как в процессе такой обработки витки трутся один о другой в результате относительного перемещения, вызванного совместным воздействием вращающейся фрезы и осевого усилия сжатия витков каркаса. Для устранения засветления резистивного провода, что наиболее вероятно для диаметров 12-50 мкм, используют специальные приспособления, конструкция которых позволяет закрепить каждый виток каркаса от вибрации и сдвига. Однако эти приспособления конструктивно сложны, а само изготовление требует материальных затрат. Кроме того, невозможно избелчать образования заусенцев после разрезки медного каркаса, и удаляют их ио самостоятельной технологии. Цель изобретения - упрощение процесса разрезания, устранение сдвига витков, образования заусенцев, а также попадания стружки на резистивный элемент. Поставленная цель достигается тем, что оправку с каркасом до разрезания замораживают в жидкости, например в воде, а после разрезания оттаивают. Суть предложенного способа состоит в том, что образовавшаяся после замораживания жидкости ледовая оболочка прочно схватывает и крепит витки резистивного провода на каркасе и сам каркас, защищает резистивный элемент от попадання на него стружки и предотвращает образование заусенцев на торцах каркаса после его разрезки. Предложенный способ иллюстрируется чертежом. Резистивный провод 1, например, диаметром 50 мкм паматывают на эмалированный медный каркас 2, нанример, диаметром 1,25 мм, предварительно покрытый лаком. Одновременно с намоткой провода на станке типа САНСП-ДП навивают с щагом 0,5 мм каркас на фторопластовую оправку, например, диаметром 7 мм (на чертеже не показана) без предварительного ее покрытия клеящим веществом. До ;снятня спирали каркаса с оправки последнюю замораживают в воде в термобарокамере типа КТХБ-0,16-155 при минус 50°С. При этом толщина ледовой оболочки 3 но отношению к внешнему диаметру каркаса равна 3 мм. Затем витки спирали разрезают, например, шлифовальным кругом толщиной 0,6 мм на токарно-винторезном станке типа 1Е61МТ, обеспечивая ширину паза ft 0,6 мм. После оттаивания готовые резистивные элементы снимают с оправки, и, пройдя сушку, они готовы к последующим технологическим операциям. Используя для замораживания газообразный азот, поступающий из сосуда Дьюара в кольцевой Криозонд, через который пропускают оправку с каркасом, помещенную в цилиндрическую оболочку, заполненную водой, можно механизировать процесс разрезания спирали, обеспечив ее поступательное движение вдоль осн навстречу вращающейся фрезе. Предлагаемый способ изготовления резистивных элементов переменных нроволочных резисторов позволяет упростить процесс их изготовления; повысить процент выхода годных изделий; устранить сдвиг витков каркаса и засветление резистивного провода; предотвратить образование заусенцев на торцах каркаса. Предмет изобретения Способ изготовления резистивных элементов переменных проволочных резисторов, включающий намотку резистивного провода па каркас, навивку каркаса с резистивным проводом на оправку и разрезание витков каркаса вдоль ее оси, отличающийся тем, что, с целью упрощения процесса разрезания, устранения сдвига витков, образования заусенцев и попадания стружки на резистивный элемент, оправку с каркасом до разрезания замораживают в жидкости, например в воде, а после разрезания оттаивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| Проволочный резистор и способ его изготовления | 1983 |

|

SU1193732A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| Устройство для изготовления резистивного элемента проволочного резистора | 1980 |

|

SU930396A1 |

| Оправка для намотки проволочных резисторов | 1983 |

|

SU1251191A1 |

| Способ изготовления ворсового нетканого материала и устройство для его осуществления | 1991 |

|

SU1768685A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО ЭЛЕМЕНТА ПРОВОЛОЧНОГО МНОГООБОРОТНОГО ПОТЕНЦИОМЕТРА | 1966 |

|

SU182212A1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2071639C1 |

| БЛОК САМОВЕНТИЛИРУЕМЫХ РЕЗИСТОРОВ ДЛЯ ЭЛЕКТРИЧЕСКОГО ОБЩЕСТВЕННОГО ТРАНСПОРТА | 2014 |

|

RU2570923C1 |

Авторы

Даты

1974-06-30—Публикация

1973-03-20—Подача