Предлагаемое изобретение относится к производству ворсовых нетканых материалов, в частности для изготовления оболочек, лент и других изделий с ворсовой поверхностью из искусственного волокна, которые могут быть использованы в качестве теплозащитных деталей со специальными свойствами.

Известен способ изготовления нетканого материала, включающий обмотку ворсооб- разующего элемента жгутом из волокнистого материала, перемещение ворсовой ленты (ВЛ) к основе с нанесенным клеевым слоем и скрепление ворса с основой.

Обмотку жгутом и перемещение ВЛ осуществляют путем намотки жгута на непрерывно перемещаемый транспортер из нити с двумя несущими параллельными ветвями, при этом полученную ВЛ перед скреплением наматывают на основу вместе с одной из ветвей транспортера.

Существенным недостатком данного способа изготовления ворсового нетканого материала являются ограниченные технологические возможности способа, не позволяющие получать ворсовые -материалы с разрезным ворсом, что значительно сокращает ассортимент получаемых изделий,

VI ON 00

о

00

ел

Наиболее близким по технической сущности аналогом,принятым авторами за прототип, является способ изготовления ворсового нетканого материала, включающий обмотку ворсообразующего элемента волокнистым материалом, перемещение полученной ВЛ на оправку нитью транспортирующего средства, прошивку ВЛ с одного края вместе с транспортирующей нитью. Разрезание ворсовых петель прошитой ленты осуществляется с другого края, после чего ВЛ наматывается на оправку с одновременным уплотнением витков на оправке.

Среди существенных недостатков способа необходимо отметить ограниченный ассортимент получаемых материалов из- за:

-невозможности получения ворсового покрытия с разновысоким разрезным ворсом;

-невозможности получения материала с качественным равновысоким разрезным ворсом, высота которого равна заданной ширине ворсообразующего элемента, поскольку в этом случае разрезка ворса осуществляется вдоль плоскости ВЛ, где наряду с разрезкой ворсовых петель происходит и разрезка нити транспортирующего средства со стороны не прошитого края ВЛ, что приводит к распаду и нарушению первоначальной структуры ВЛ.

Известно устройство для изготовления ворсового нетканого материала, включающее оправку, обмотчик с бобинами ворсообразующего волокна и ворсоформирующий узел с двухъярусным транспортером, бесконечный тяговый орган которого представляет собой нить. Устройство дополнительно имеет отжимную пластину, смонтированную под углом к ворсоформирующему элементу непосредственно перед транспортирующим средством и с зазором к оправке.

Существенным недостатком данного устройства являются ограниченные технологические возможности устройства, не позволяющие получать ворсовые материалы с разрезным ворсом, что значительно сокращает ассортимент изделий.

Известно также устройство для изготовления нетканого материала, включающее оправку, обмотчике бобинами ворсообразующего волокна, ворсоформирующий узел с двухъярусным нитяным транспортером и отжимную пластину, которое дополнительно снабжено ножом, расположенным на одной линии с ворсоформирующим элементом в непосредственной близости к транспортирующему средству.

Существенным недостатком данного устройства является невозможность получения материала с качественной структурой разрезного ворса обусловленная

перепутыванием волокон ворсовой ленты при ее разрезке и приматыванием к основе волокон ворса предыдущих витков ворсовой ленты последующими.

Наиболее близким аналогом устройст0 ва, принятым авторами за прототип, является устройство для изготовления ворсового нетканого материала, содержащее каретку, несущую вертлюг с катушками ворсообразующего волокна, обмотчик соединенный с

5 вертлюгом упругим элементом, ворсообра- зующий элемент, транспортирующее устройство, механизм прошивки ворсовой ленты и оправку,

Кроме того;устройство включаетсредст0 во сигнализации обрыва и натяжения ворсовых нитей, механизм резки ворсовой ленты и элемент для укладки и уплотнения ворса на оправке.

Среди существенных недостатков уст5 ройства необходимо отметить ограниченный ассортимент получаемых материалов из-за:

-невозможности получения ворсового покрытия с разновысоким разрезным вор0 сом;

-невозможности получения материала с качественным равновысоким разрезным ворсом, высота которого равна заданной ширине ворсообразующего элемента, по5 скольку в этом случае разрезка ворса осуществляется вдоль плоскости ВЛ, где наряду с разрезкой ворсовых петель происходит и разрезка нити транспортирующего средства со стороны непрошитого края ВЛ, что

0 приводит к распаду и нарушению первоначальной структуры ВЛ.

Целью изобретения является повышение качества материалов, расширение их ассортимента с одновременным упрощени5 ем технологии их изготовления.

Предлагаемое техническое решение не имеет перечисленных недостатков, включает два изобретения, связанных единым изобретательским замыслом, и обеспечива0 ет:

-повышение качества материала за счет исключения перепутывания ворса при его разрезке;

-расширение ассортимента ворсовых 5 материалов за счет возможности получения

материалов как с равновысоким, так и с разновысоким разрезным ворсом;

-упрощение технологии изготовления материалов с разрезным ворсом за счет разрезки ворсовой ленты в фиксированном состоянии непосредственно при намотке ворсовой ленты на оправку. Поставленная цель достигается тем, что:

-разрезание ворсовых петель осуществляют непосредственно на ворсообразую- щем элементе при намотке ворсовой ленты

на оправку и последовательном сходе ее с наиболее удаленной от оправки ветви транспортера;

-намотку разрезанной ворсовой ленты на оправку и ее перемещение вместе с оправкой, по меньшей мере, на один полный виток, непосредственно примыкающий к ворсообразующему элементу, осуществляют с одновременным фиксированием струк- туры разрезанной ворсовой ленты и ее ориентации относительно оправки;

-разрезание ворсовых петель осуществляют параллельно ветвям транспортера;

-разрезание ворсовых петель осущест- вляют перпендикулярно ветвям транспортера;

-корпус наиболее удаленного от оправки несущего элемента со стороны оправки имеет продольный паз, в котором установ- лен с возможностью вращательного движения режущий элемент механизма резки;

-узел укладки ворсовой ленты на оправку выполнен в виде, по меньшей мере, одного полного витка спирального элемен- та, например винтовой пружины, установленного коаксиально оправке на каретке с возможностью изменения его кривизны и шага, при этом ворсообразующий элемент установлен между витками спирального элемента;

-продольный паз в корпусе несущего элемента может быть размещен как параллельно ветвям транспортера, так и перпендикулярно им;

-витки спирального элемента выполнены с возможностью бесступенчатого изменения их кривизны в соответствии с изменением кривизны оправки в процессе работы устройства.

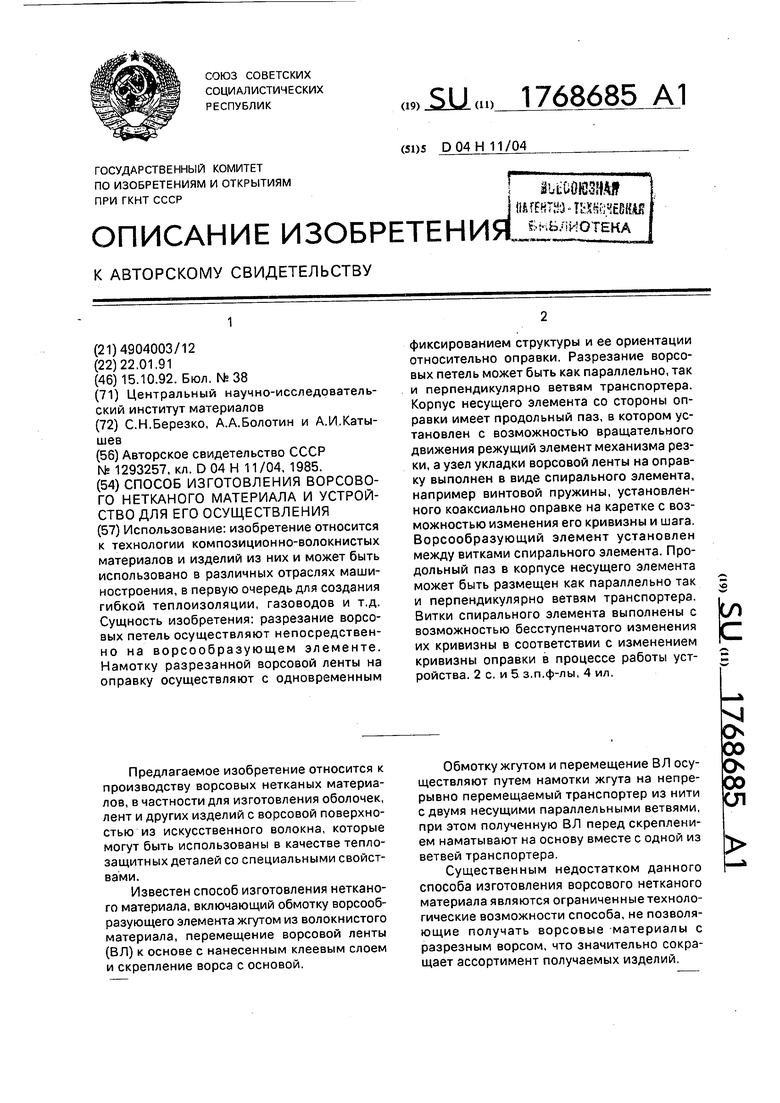

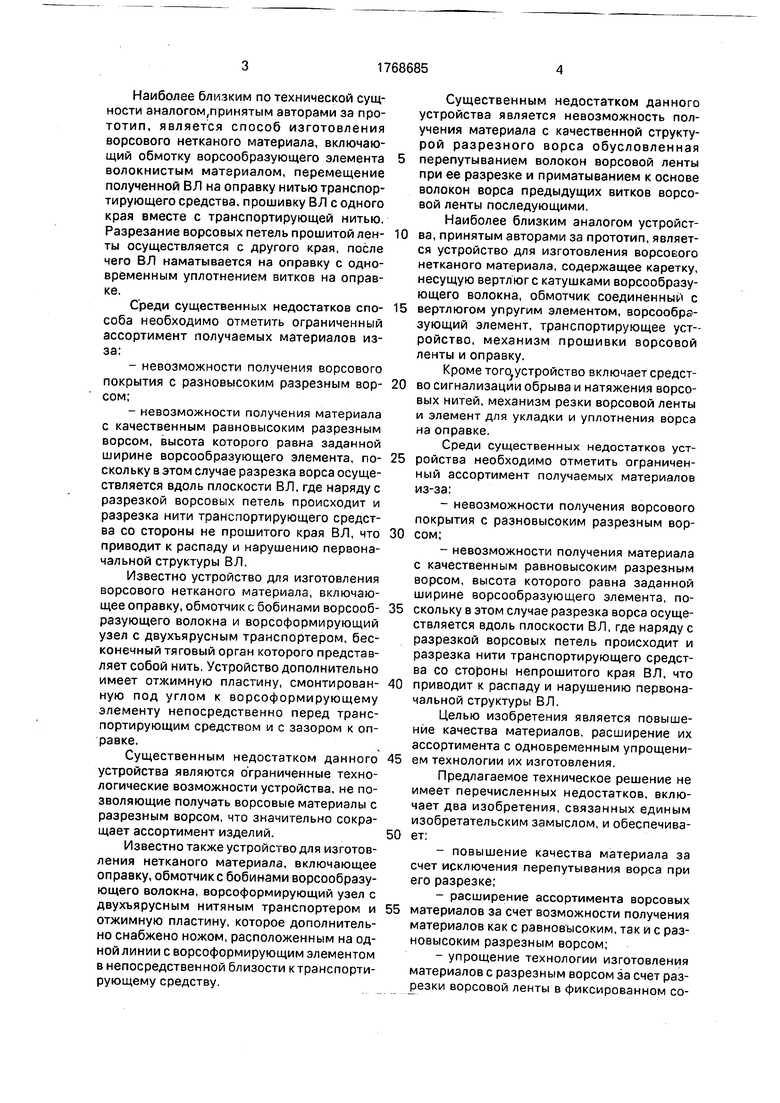

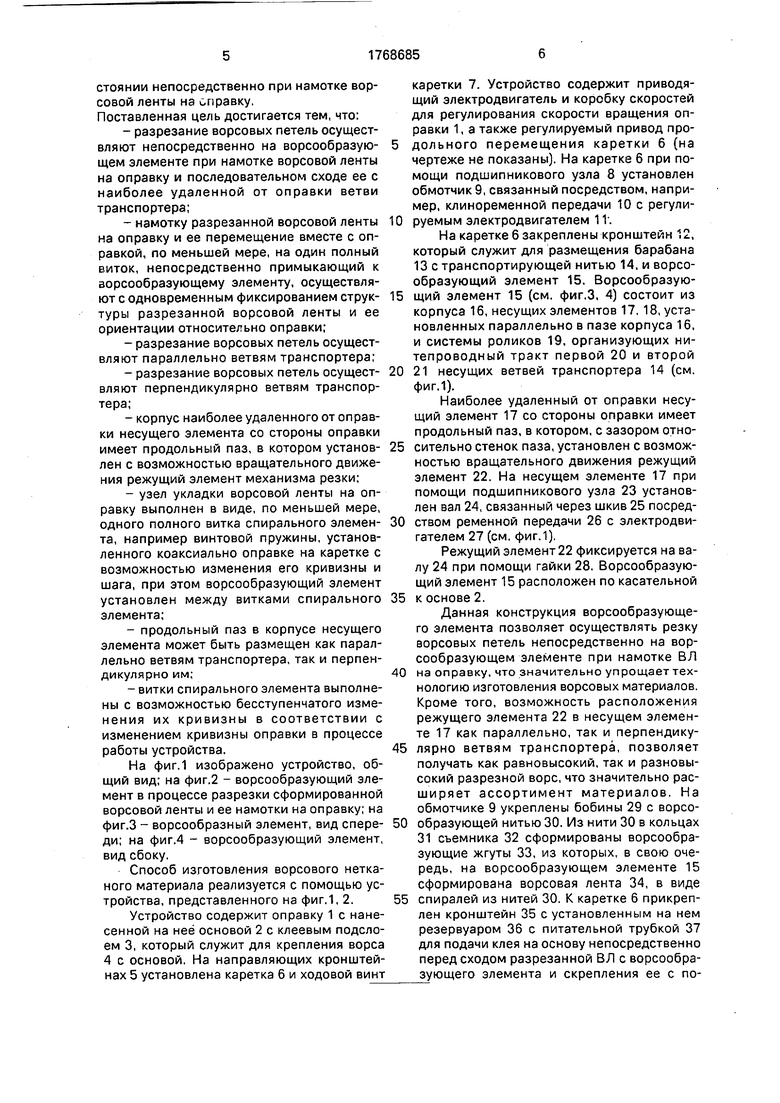

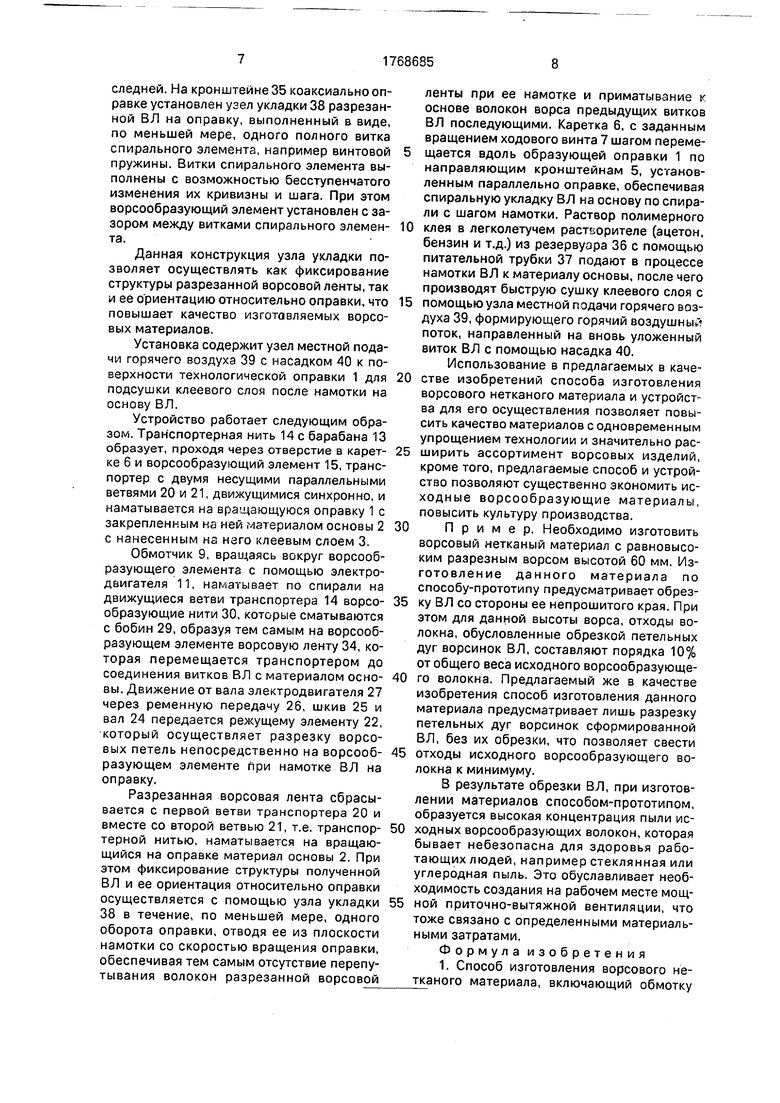

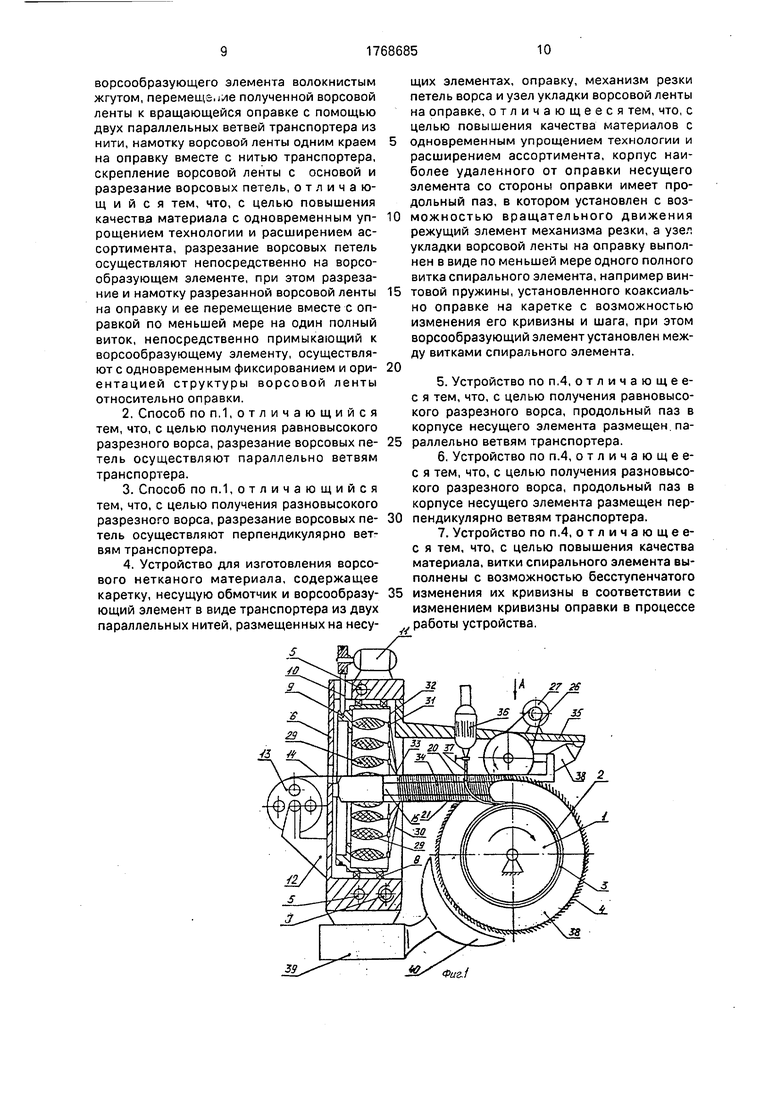

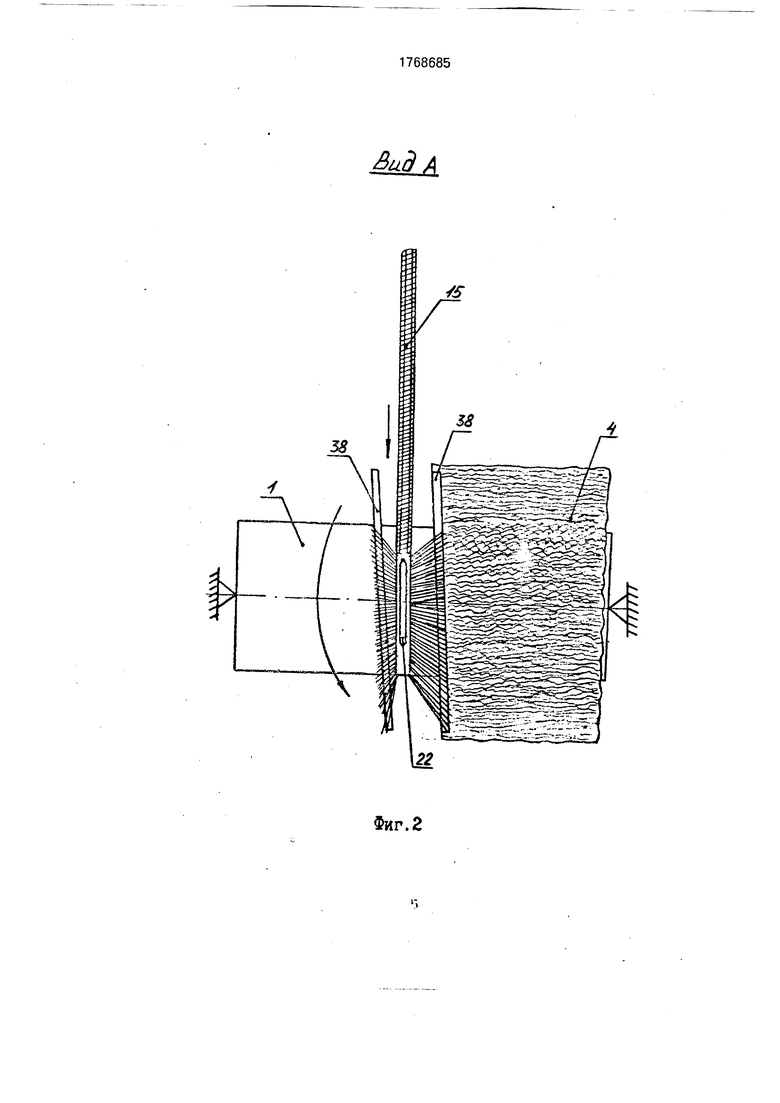

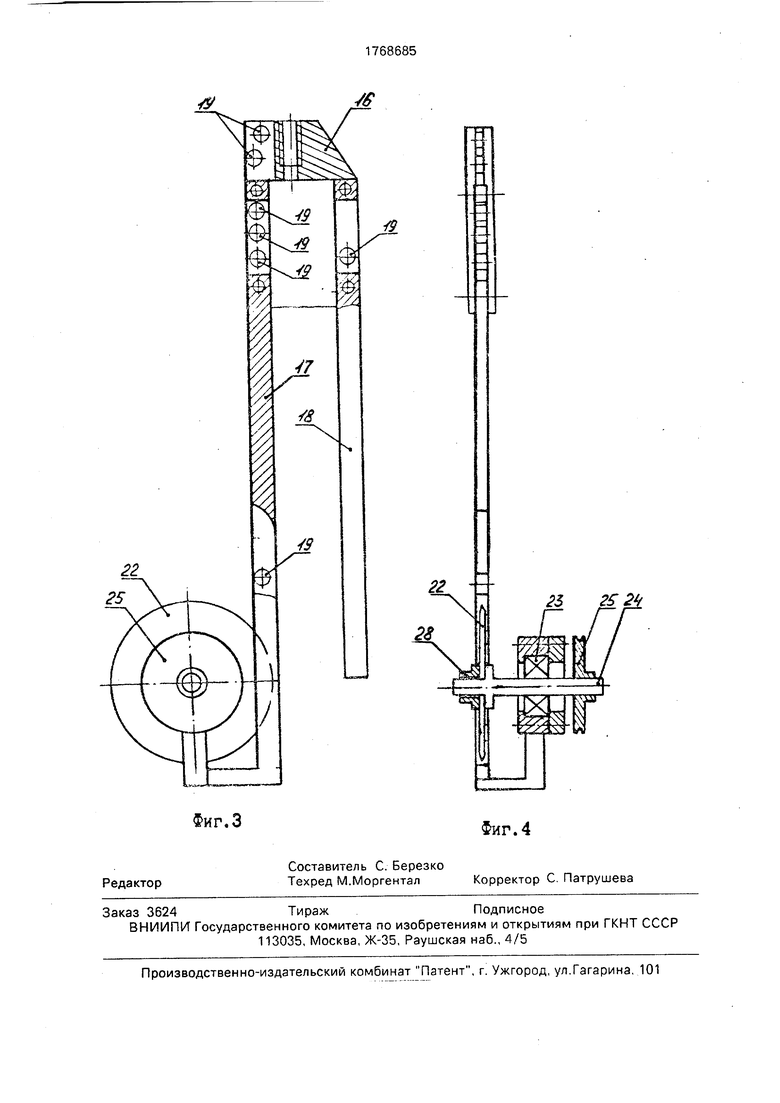

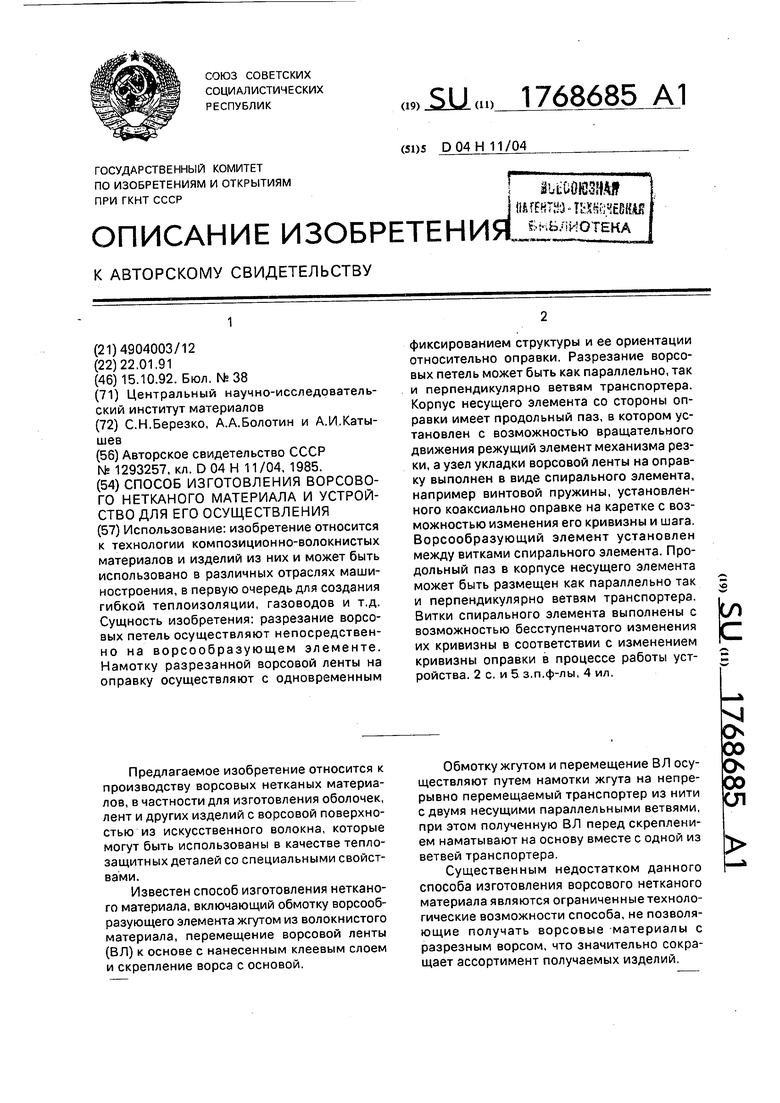

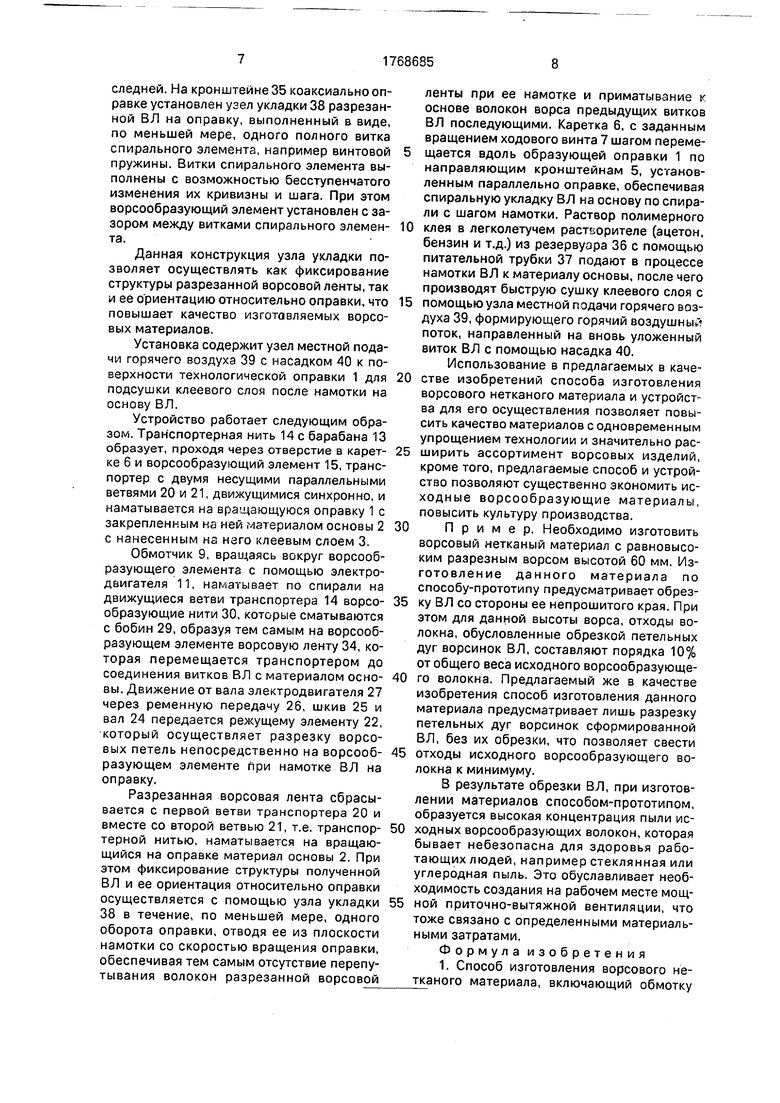

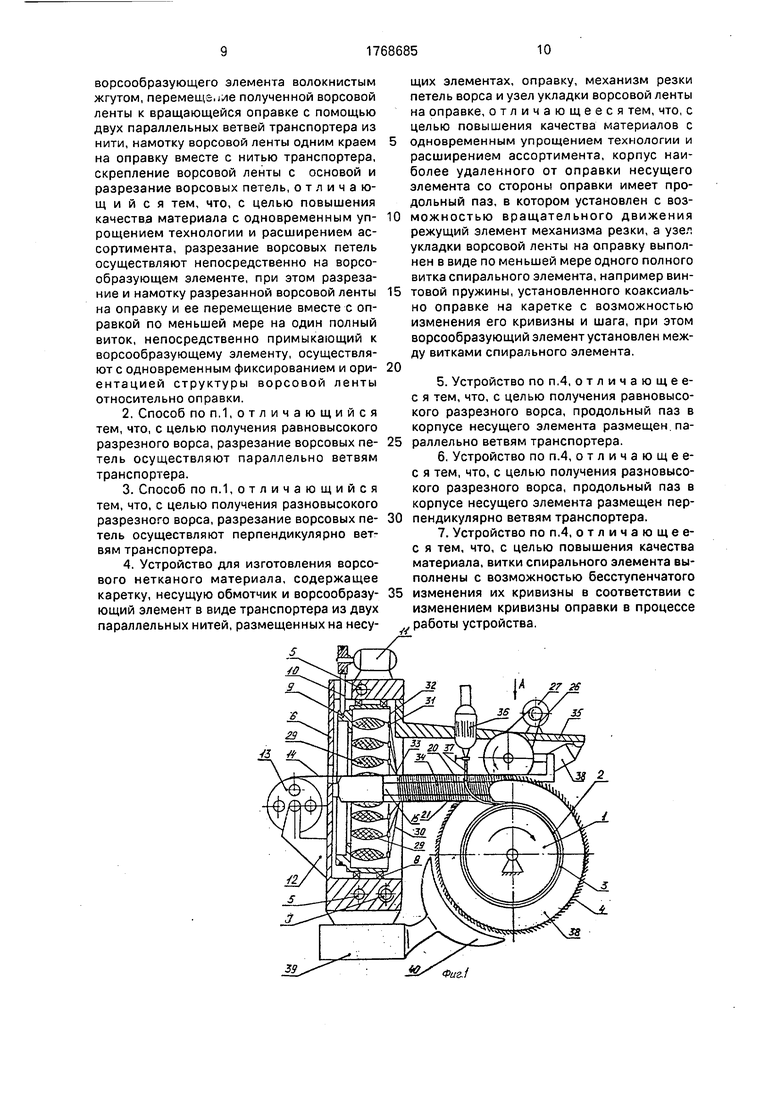

На фиг,1 изображено устройство, общий вид; на фиг.2 - ворсообразующий элемент в процессе разрезки сформированной ворсовой ленты и ее намотки на оправку; на фиг.З - ворсообразный элемент, вид спере- ди; на фиг.4 - ворсообразующий элемент, вид сбоку.

Способ изготовления ворсового нетканого материала реализуется с помощью устройства, представленного на фиг.1, 2.

Устройство содержит оправку 1 с нанесенной на неё основой 2 с клеевым подслоем 3, который служит для крепления ворса 4 с основой. На направляющих кронштейнах 5 установлена каретка 6 и ходовой винт

каретки 7. Устройство содержит приводящий электродвигатель и коробку скоростей для регулирования скорости вращения оправки 1, а также регулируемый привод про- дольного перемещения каретки 6 (на чертеже не показаны). На каретке 6 при помощи подшипникового узла 8 установлен обмотчик 9, связанный посредством, например, клиноременной передачи 10 с регулируемым электродвигателем 1V.

На каретке 6 закреплены кронштейн 12, который служит для размещения барабана 13с транспортирующей нитью 14, и ворсообразующий элемент 15. Ворсообразующий элемент 15 (см. фиг.З, 4) состоит из корпуса 16, несущих элементов 17, 18, установленных параллельно в пазе корпуса 16, и системы роликов 19, организующих ни- тепроводный тракт первой 20 и второй 21 несущих ветвей транспортера 14 (см. фиг.1).

Наиболее удаленный от оправки несущий элемент 17 со стороны оправки имеет продольный паз, в котором, с зазором относительно стенок паза, установлен с возможностью вращательного движения режущий элемент 22. На несущем элементе 17 при помощи подшипникового узла 23 установлен вал 24, связанный через шкив 25 посредством ременной передачи 26 с электродвигателем 27 (см. фиг.1).

Режущий элемент 22 фиксируется на валу 24 при помощи гайки 28. Ворсообразующий элемент 15 расположен по касательной к основе 2.

Данная конструкция ворсообразующе- го элемента позволяет осуществлять резку ворсовых петель непосредственно на вор- сообразующем элементе при намотке ВЛ на оправку, что значительно упрощает технологию изготовления ворсовых материалов. Кроме того, возможность расположения режущего элемента 22 в несущем элементе 17 как параллельно, так и перпендикулярно ветвям транспортера, позволяет получать как равновысокий, так и разновысокий разрезной ворс, что значительно расширяет ассортимент материалов. На обмотчике 9 укреплены бобины 29 с ворсо- образующей нитью 30. Из нити 30 в кольцах 31 съемника 32 сформированы ворсообра- зующие жгуты 33, из которых, в свою очередь, на ворсообразующем элементе 15 сформирована ворсовая лента 34, в виде спиралей из нитей 30. К каретке 6 прикреплен кронштейн 35 с установленным на нем резервуаром 36 с питательной трубкой 37 для подачи клея на основу непосредственно перед сходом разрезанной ВЛ с ворсообра- зующего элемента и скрепления ее с последней. На кронштейне 35 коаксиально оправке установлен узел укладки 38 разрезанной ВЛ на оправку, выполненный в виде, по меньшей мере, одного полного витка спирального элемента, например винтовой пружины. Витки спирального элемента выполнены с возможностью бесступенчатого изменения их кривизны и шага. При этом ворсообразующий элемент установлен с зазором между витками спирального элемента.

Данная конструкция узла укладки позволяет осуществлять как фиксирование структуры разрезанной ворсовой ленты, так и ее ориентацию относительно оправки, что повышает качество изготовляемых ворсовых материалов.

Установка содержит узел местной подачи горячего воздуха 39 с насадком 40 к поверхности технологической оправки 1 для подсушки клеевого слоя после намотки на основу ВЛ.

Устройство работает следующим образом. Транспортерная нить 14 с барабана 13 образует, проходя через отверстие в каретке 6 и ворсообразующий элемент 15, транспортер с двумя несущими параллельными ветвями 20 и 21, движущимися синхронно, и наматывается на вращающуюся оправку 1 с закрепленным на ней материалом основы 2 с нанесенным на него клеевым слоем 3.

Обмотчик 9, вращаясь вокруг ворсооб- разующего элемента с помощью электродвигателя 11, наматывает по спирали на движущиеся ветви транспортера 14 ворсо- образующие нити 30, которые сматываются с бобин 29, образуя тем самым на ворсооб- разующем элементе ворсовую ленту 34, которая перемещается транспортером до соединения витков ВЛ с материалом основы. Движение от вала электродвигателя 27 через ременную передачу 26, шкив 25 и вал 24 передается режущему элементу 22, который осуществляет разрезку ворсовых петель непосредственно на ворсооб- разующем элементе при намотке ВЛ на оправку.

Разрезанная ворсовая лента сбрасывается с первой ветви транспортера 20 и вместе со второй ветвью 21, т.е. транспортерной нитью, наматывается на вращающийся на оправке материал основы 2. При этом фиксирование структуры полученной ВЛ и ее ориентация относительно оправки осуществляется с помощью узла укладки 38 в течение, по меньшей мере, одного оборота оправки, отводя ее из плоскости намотки со скоростью вращения оправки, обеспечивая тем самым отсутствие перепу- тывания волокон разрезанной ворсовой

ленты при ее намот.ке и приметывание к основе волокон ворса предыдущих витков ВЛ последующими. Каретка 6, с заданным вращением ходового винта 7 шагом перемещается вдоль образующей оправки 1 по направляющим кронштейнам 5, установленным параллельно оправке, обеспечивая спиральную укладку ВЛ на основу по спирали с шагом намотки. Раствор полимерного

0 клея в легколетучем растворителе (ацетон, бензин и т.д.) из резервуара 36 с помощью питательной трубки 37 подают в процессе намотки ВЛ к материалу основы, после чего производят быструю сушку клеевого слоя с

5 помощью узла местной подачи горячего воздуха 39, формирующего горячий воздушный поток, направленный на вновь уложенный виток ВЛ с помощью насадка 40.

Использование в предлагаемых в каче0 стве изобретений способа изготовления ворсового нетканого материала и устройства для его осуществления позволяет повысить качество материалов с одновременным упрощением технологии и значительно рас5 ширить ассортимент ворсовых изделий, кроме того, предлагаемые способ и устройство позволяют существенно экономить исходные ворсообразующие материалы, повысить культуру производства.

0 Пример. Необходимо изготовить ворсовый нетканый материал с равновысо- ким разрезным ворсом высотой 60 мм. Изготовление данного материала по способу-прототипу предусматривает обрез5 ку ВЛ со стороны ее непрошитого края. При этом для данной высоты ворса, отходы волокна, обусловленные обрезкой петельных дуг ворсинок ВЛ, составляют порядка 10% от общего веса исходного ворсообразующе0 го волокна. Предлагаемый же в качестве изобретения способ изготовления данного материала предусматривает лишь разрезку петельных дуг ворсинок сформированной ВЛ, без их обрезки, что позволяет свести

5 отходы исходного ворсообразующего волокна к минимуму.

В результате обрезки ВЛ, при изготовлении материалов способом-прототипом, образуется высокая концентрация пыли ис0 ходных ворсообразующих волокон, которая бывает небезопасна для здоровья работающих людей, например стеклянная или углеродная пыль. Это обуславливает необходимость создания на рабочем месте мощ5 ной приточно-вытяжной вентиляции, что тоже связано с определенными материальными затратами.

Формула изобретения 1. Способ изготовления ворсового не- тканого материала, включающий обмотку

ворсообразующего элемента волокнистым жгутом, перемещг.ме полученной ворсовой ленты к вращающейся оправке с помощью двух параллельных ветвей транспортера из нити, намотку ворсовой ленты одним краем на оправку вместе с нитью транспортера, скрепление ворсовой ленты с основой и разрезание ворсовых петель, отличающийся тем, что, с целью повышения качества материала с одновременным уп- рощением технологии и расширением ассортимента, разрезание ворсовых петель осуществляют непосредственно на ворсо- образующем элементе, при этом разрезание и намотку разрезанной ворсовой ленты на оправку и ее перемещение вместе с оправкой по меньшей мере на один полный виток, непосредственно примыкающий к ворсообразующему элементу, осуществляют с одновременным фиксированием и ори- ентацией структуры ворсовой ленты относительно оправки.

2.Способ по п.1,отличающийся тем, что, с целью получения равновысокого разрезного ворса, разрезание ворсовых пе- тель осуществляют параллельно ветвям транспортера.

3.Способ по п.1,отличающийся тем, что, с целью получения разновысокого разрезного ворса, разрезание ворсовых пе- тель осуществляют перпендикулярно ветвям транспортера.

4.Устройство для изготовления ворсового нетканого материала, содержащее каретку, несущую обмотчик и ворсообразу- ющий элемент в виде транспортера из двух параллельных нитей, размещенных на несущих элементах, оправку, механизм резки петель ворса и узел укладки ворсовой ленты на оправке, отличающееся тем, что, с целью повышения качества материалов с одновременным упрощением технологии и расширением ассортимента, корпус наиболее удаленного от оправки несущего элемента со стороны оправки имеет продольный паз, в котором установлен с возможностью вращательного движения режущий элемент механизма резки, а узел укладки ворсовой ленты на оправку выполнен в виде по меньшей мере одного полного витка спирального элемента, например винтовой пружины, установленного коаксиаль- но оправке на каретке с возможностью изменения его кривизны и шага, при этом ворсообразующий элемент установлен между витками спирального элемента.

5.Устройство по п.4, отличающее- с я тем, что, с целью получения равновысокого разрезного ворса, продольный паз в корпусе несущего элемента размещен параллельно ветвям транспортера.

6.Устройство по п.4, отличающее- с я тем, что, с целью получения разновысокого разрезного ворса, продольный паз в корпусе несущего элемента размещен перпендикулярно ветвям транспортера.

7.Устройство по п,4, отличающее- с я тем, что, с целью повышения качества материала, витки спирального элемента выполнены с возможностью бесступенчатого изменения их кривизны в соответствии с изменением кривизны оправки в процессе

, работы устройства.

27 2S

Фиг.}

Аид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления нетканого ворсового материала и устройство для его осуществления | 1985 |

|

SU1293257A1 |

| Устройство для изготовления ворсового нетканого изделия | 1990 |

|

SU1784690A1 |

| Устройство для изготовления ворсового нетканого материала | 1987 |

|

SU1476019A1 |

| Устройство для изготовления ворсового нетканого изделия | 1987 |

|

SU1476020A1 |

| Устройство для изготовления ворсового нетканого материала | 1980 |

|

SU1040002A2 |

| Устройство для изготовления ворсового нетканого материала | 1978 |

|

SU988927A1 |

| Способ изготовления нетканого ворсового изделия | 1990 |

|

SU1784691A1 |

| Способ изготовления эластичной оболочки с ворсовым покрытием | 2023 |

|

RU2819057C1 |

| Устройство для изготовления ворсового нетканого материала | 1981 |

|

SU986988A1 |

| Устройство для изготовления ворсового нетканого изделия | 1990 |

|

SU1784689A1 |

Использование: изобретение относится к технологии композиционно-волокнистых материалов и изделий из них и может быть использовано в различных отраслях машиностроения, в первую очередь для создания гибкой теплоизоляции, газоводов и т.д. Сущность изобретения: разрезание ворсовых петель осуществляют непосредственно на ворсообразующем элементе. Намотку разрезанной ворсовой ленты на оправку осуществляют с одновременным фиксированием структуры и ее ориентации относительно оправки. Разрезание ворсовых петель может быть как параллельно, так и перпендикулярно ветвям транспортера. Корпус несущего элемента со стороны оправки имеет продольный паз, в котором установлен с возможностью вращательного движения режущий элемент механизма резки, а узел укладки ворсовой ленты на оправку выполнен в виде спирального элемента, например винтовой пружины, установленного коаксиально оправке на каретке с возможностью изменения его кривизны и шага. Ворсообразующий элемент установлен между витками спирального элемента. Продольный паз в корпусе несущего элемента может быть размещен как параллельно так и перпендикулярно ветвям транспортера. Витки спирального элемента выполнены с возможностью бесступенчатого изменения их кривизны в соответствии с изменением кривизны оправки в процессе работы устройства. 2 с. и 5 з.п.ф-лы, 4 ил. Ё

Фиг.2

2$

&24

| Устройство для изготовления нетканого ворсового материала и устройство для его осуществления | 1985 |

|

SU1293257A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-15—Публикация

1991-01-22—Подача