1

Изобретение относится к тонкопленочной микроэлектронике и может найти применение в радиотехнической, электронной и других отраслях промышленности.

Известны устройства, в которых в качестве токоввода к окисляемому образцу обычно используют неокисляемый металлический зонд (из золота, платины), защищенный слоем изоляции.

Однако известные устройства не обеспечивают получение достаточно высокого качества структуры окисных пленок.- Причина состоит в том, что приконтактный участок зонда не защищен диэлектриком, вследствие чего в определенный момент времени наступает переброс тлеющего разряда на зонд, что приводит к прекращению роста окисла, а приконтактный слой окисла из-за сильного разогрева вследствие интенсивной бомбардировки ионов кислорода распыляется.

Поскольку толщина и структура растущего слоя зависят от формовочного потенциала, то получить окисные пленки требуемой для практических целей толщины и однородности структуры в данном случае невозможно.

Целью изобретения является повышение качества структуры окисных пленок..

Для этого остов токоввода подвижно закреплен на оси, расположенной в корпусе,-причем зонд со стороны окисляемого образца жестко закреплен в диэлектрической пробке, а другой конец охвачен диэлектрической оплеткой, при этом остов токоввода выполнен из жаростойкого вакуумного диэлектрика.

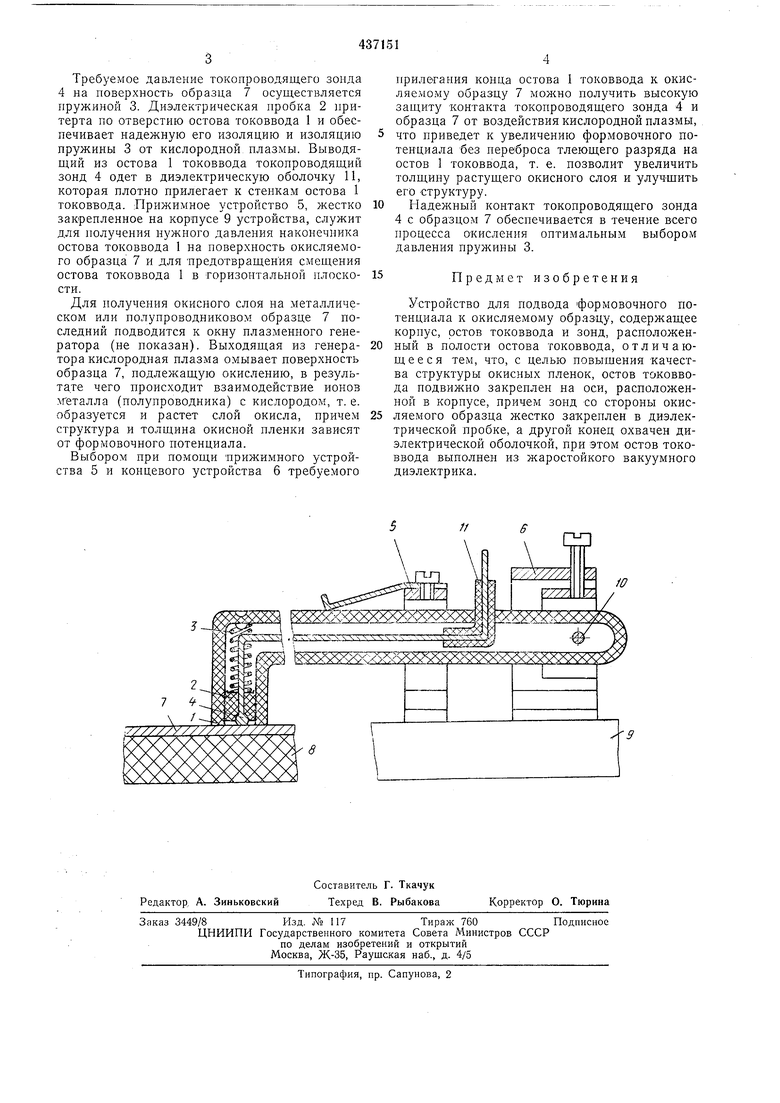

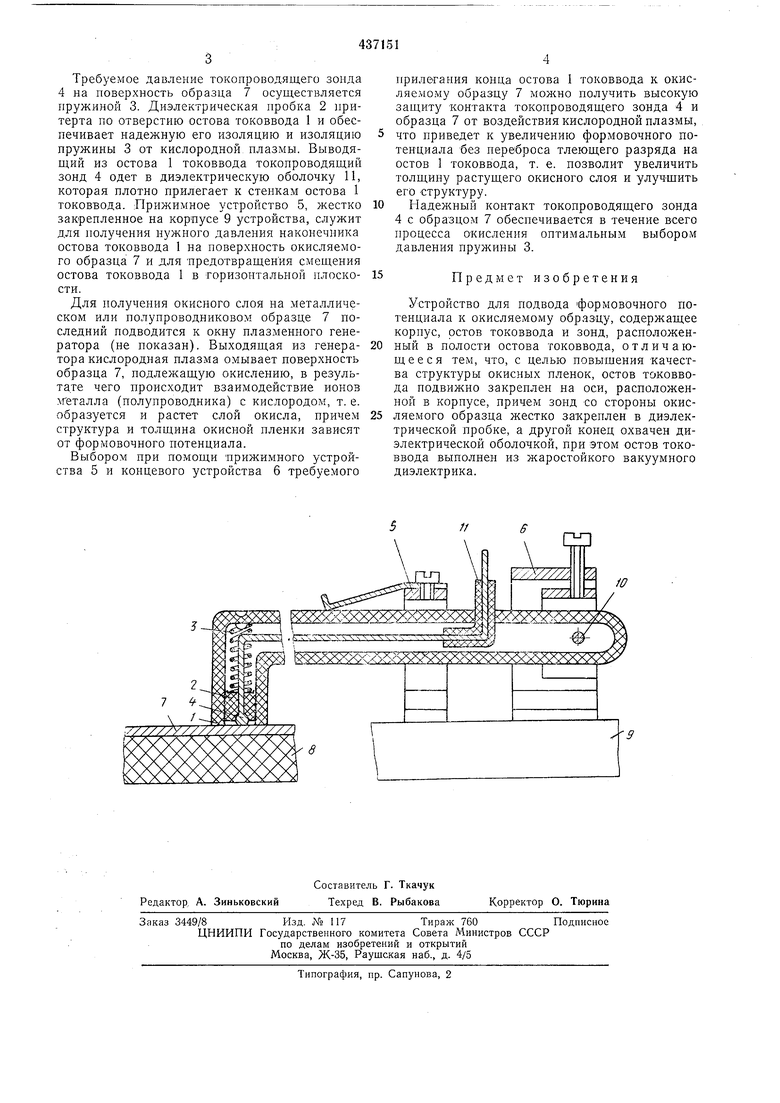

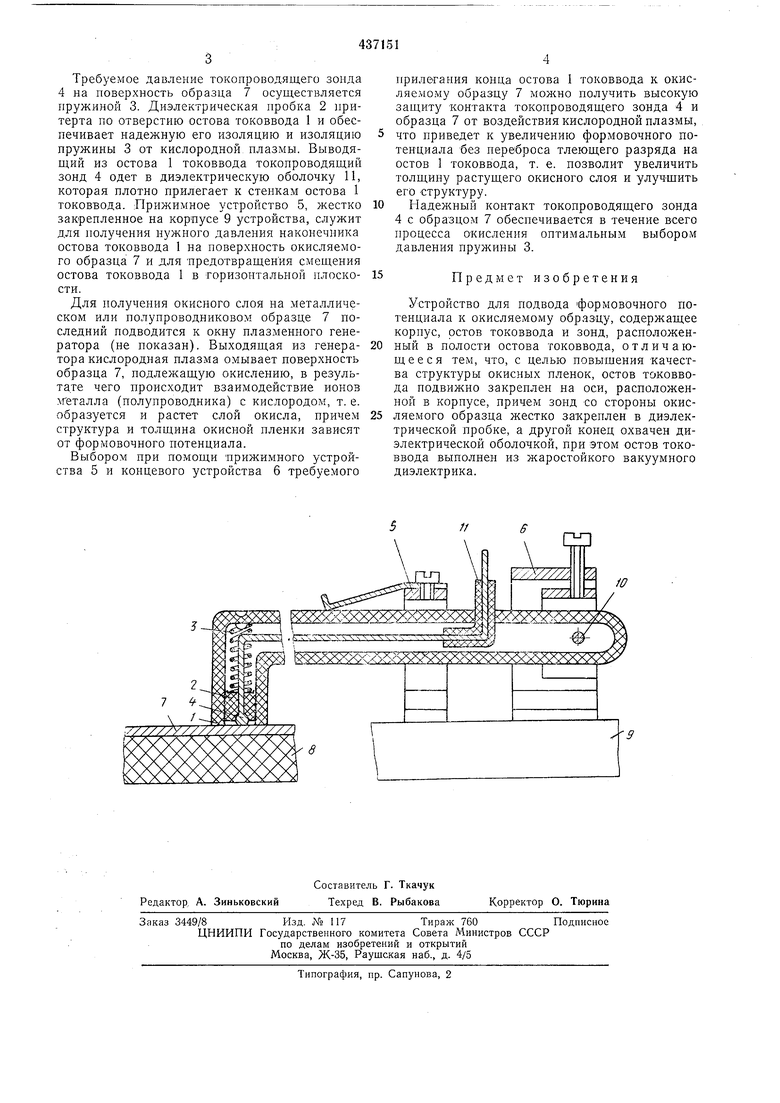

На чертеже приведена конструкция устройства.

Устройство для подвода формовочного потенциала К окисляемому образцу содержит остов 1 токоввода, диэлектрическую пробку 2, пружину 3, токопроводящий зонд 4, прижимное устройство 5, концевое устройство 6, образец 7 - пленки металла или полупроводника, нанесенного на изолирующую подложку 8, корпус 9 устройства, ось 10 и диэлектрическую оболочку 11.

Остов 1 токоввода выполнен из жаростойкого вакуумного диэлектрика с оплавленным концом, в который введена ось 10. Остов 1 подвижно соединен с концевым устройством 6, позволяющим свободно поворачивать и перемещать остов 1 токоввода на оптимальные расстояния в горизонтальной и вертикальной плоскостях. Концевое устройство 6 жестко соединено с корпусом Q устройства.

Второй конец остова 1 токоввода имеет чистую притертую поверхность. Диэлектрическая пробка 2, в которой закреплен токопроводящий зонд 4, свободно плавает внутри остова 1 токоввода.

Устройство работает следующим образом.

Требуемое давление токопроводящего зонда 4 на поверхность образца 7 осуществляется пружиной 3. Диэлектрическая пробка 2 притерта по отверстию остова токоввода 1 и обеспечивает надежную его изоляцию и изоляцию пружины 3 от кислородной плазмы. Выводящий из остова 1 токоввода токопроводящий зонд 4 одет в диэлектрическую оболочку 11, которая плотно прилегает к стенкам остова 1 токоввода. Прижимное устройство 5, жестко закрепленное на корпусе 9 устройства, служит для получения нужного давления наконечника остова токоввода 1 на поверхность окисляемого образца 7 и для предотвращения смещения остова токоввода 1 в горизоптальпой плоскости.

Для получения окисного слоя на металлическом или полупроводниковом образце 7 последний подводится к окну плазменного генератора (не показан). Выходящая из генератора кислородная плазма омывает поверхность образца 7, подлежащую окислению, в результате чего происходит взаимодействие ионов хгеталла (полупроводника) с кислородом, т. е. образуется и растет слой окисла, причем структура и толщина окисной пленки зависят от формовочного потенциала.

Выбором при помощи прижимного устройства 5 и концевого устройства 6 требуемого

прилегания конца остова 1 токоввода к окисляемо.му образцу 7 можно получить высокую защиту контакта токопроводящего зонда 4 и образца 7 от воздействия кислородной плазмы, что приведет к увеличению формовочного потенциала без переброса тлеющего разряда на остов 1 токоввода, т. е. позволит увеличить толщину растущего окисного слоя и улучшить его структуру.

Надежный контакт токопроводящего зонда 4 с образцом 7 обеспечивается в течение всего процесса окисления оптимальным выбором давления пружины 3.

Предмет изобретения

Устройство для подвода формовочного потенциала к окисляемому образцу, содержащее корпус, остов токоввода и зонд, расположенный в полости остова токоввода, отличающееся тем, что, с целью повыщения качества структуры окисных пленок, остов токоввода подвижно закреплен на оси, расположенной в корпусе, причем зонд со стороны окисляемого образца жестко закреплен в диэлектрической пробке, а другой конец охвачен диэлектрической оболочкой, при этом остов токоввода выполнен из жаростойкого вакуумного диэлектрика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| Нагреватель для подогрева окисляемых в кислородной плпзме образцов | 1973 |

|

SU478893A1 |

| СПОСОБ СОЗДАНИЯ АНОДНОЙ ОКИСНОЙ ПЛЁНКИ ХОЛОДНОГО КАТОДА ГАЗОВОГО ЛАЗЕРА В ТЛЕЮЩЕМ РАЗРЯДЕ ПОСТОЯННОГО ТОКА | 2014 |

|

RU2581610C1 |

| Способ изготовления МДП-структур на основе InAs | 2015 |

|

RU2611690C1 |

| СПОСОБ СОЗДАНИЯ ОКИСНЫХ ПЛЕНОК | 2004 |

|

RU2268952C1 |

| СПОСОБ СОЗДАНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ | 2004 |

|

RU2274926C1 |

| СПОСОБ ПЛАЗМЕННОГО АНОДИРОВАНИЯ МЕТАЛЛИЧЕСКОГО ИЛИ ПОЛУПРОВОДНИКОВОГО ОБЪЕКТА | 2010 |

|

RU2439742C1 |

| ДВУСТОРОННИЕ ОТРАЖАЮЩИЕ ПЛЕНКИ | 1995 |

|

RU2146303C1 |

| ЛЮМИНЕСЦЕНТНЫЙ ПРИБОР | 1992 |

|

RU2038654C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОКИСНОЙ ПЛЁНКИ АЛЮМИНИЯ В ПРОЦЕССЕ АНОДНОГО ОКИСЛЕНИЯ ХОЛОДНОГО КАТОДА В ТЛЕЮЩЕМ РАЗРЯДЕ КИСЛОРОДА | 2016 |

|

RU2627945C1 |

Авторы

Даты

1974-07-25—Публикация

1973-01-19—Подача