1

Изобретение относится к области фор-vloЁапия керамических изделий различной конфигурации из водных суспензий методом электрофореза.

Известен способ формования керамических .изделий методом электрофореза.

Целью изобретения является получение изделий и заготовок с высоконлотной структурой и толщиной до 65 мм, а также увеличение скорости набора изделия нли заготовки.

Достигается это тем, что удаление влаги с наружной поверхности катода осуществляют в процессе формования посредством соприкосновения его с гигроскопическим вещество.м, например гипсом.

Кроме того, для ускорения удаления влаги с катода производят обдув внешней его поверхности воздухо.м, 00 стороны внешней поверхности катода образуют разрежение, а подпитку суспензией осуществляют под избыточным давлением.

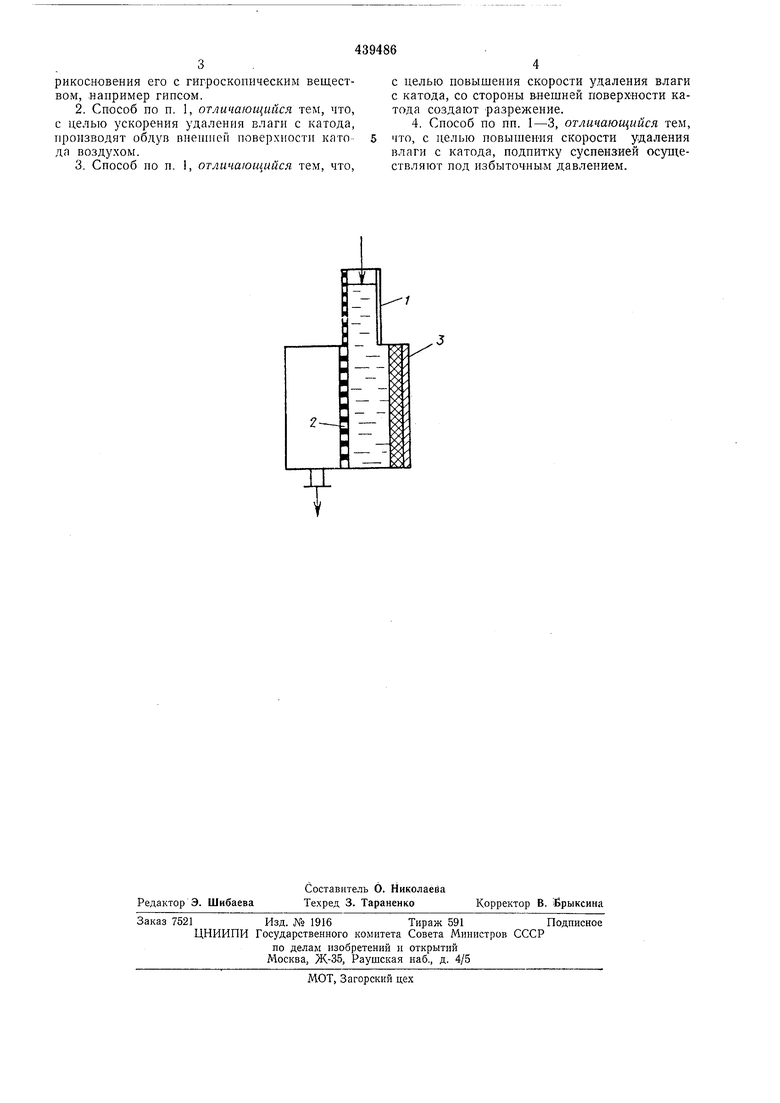

На чертеже показано устройство для осуществления способа.

Суспензию заливают в рабочую полость через литниковую трубку 1 или питатель и подают разность потенциалов на катод 2 и анод 3. Иод действием сил электрического поля твердые частицы движутся на анод, а вода - на катод, с которого ее удаляют одним ИЗ упомянутых выше приемов, что способствует поддержанию концентраций cycnei;зии постоянной и ускоряет набор стенки изделия.

Способ позволяет увеличить скорость формования керамических изделий и обеспечивает однородность материала изделия. Скорость формования в зависимости от концентрации исходной суспензии и приложенного напряжения колеблется в пределах 1-2,1 мм/мин. Пористость изделия, полученного, например, из суспензии кварцевого стекла, составляет 9- 12% (плотность 1,93-1,99 г/см).

Расстояние между электродами может соответствовать толщине стенки изделия, что

обеснечивает достаточную точность размеров как для малогабаритных, так и для крунногабаритных изделнй и заготовок.

Макси.мальная толщина получаемых изделий составляет 65 мм.

Иредмет изобретения

1. Снособ формования керамических изделий из жидких суспензий пугем электрофореза, отличающийся тем, что, с целью получения изделий с высокоплотной структурой и толщиной до 65 мм и увеличения скорости набора изделия или заготовки, удаление влаги с наружной поверхности катода осуществляют в процессе формования посредством соприкосновения его с гигроскопическим веществом, .например гипсом.

2.Способ по п. 1, отличающийся тем, что, с целью ускорения удаления влаги с катода, производят обдув Buennieii поверхности катода воздухом.

3.Способ по п. 1, отличающийся тем, что,

с целью повышения скорости удаления влаги с катода, со стороны внешней поверхпости катода создают разрежение.

4. Способ по пи. 1-3, отличающийся тем, IITO, с целью повьииенИя скорости удаления влаги с катода, подпитку суспензией осуществляют под избыточным давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2215713C1 |

| СПОСОБ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2305668C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ЗАГОТОВОК | 2016 |

|

RU2622422C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2227092C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2001 |

|

RU2207949C2 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2378223C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2305627C1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2010 |

|

RU2433102C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2174464C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2241689C1 |

Авторы

Даты

1974-08-15—Публикация

1972-04-21—Подача