Изобретение относится к технологии электрофоретического формования керамических изделий из водных шликеров.

Известно устройство для получения керамических изделий методом электрофореза (Статья Н.К.Антоновича, Е.С.Бутылевой. Материалы для анодов (форм) при электрофоретическом способе отливки керамических изделий. Стекло и керамика. 1959, №1, с.20-23), содержащее камеру, выполненную из органического стекла с двумя электродами - пластинками 50х60 мм, расстояние между которыми составляет 20 мм. Известны следующие типы применяемых в данном устройстве электродов: металлы (медь, латунь, цинк, свинец); электропроводная резина и пластмасса.

Недостатком устройства является трудность изготовления профильных электродов при формовании изделий сложной формы. Еще одним недостатком является невозможность отвода воды, высвободившейся в процессе набора заготовки, что отрицательно влияет на качество формуемого изделия.

Известно также устройство для электрофоретического формования керамических изделий (авт. св. №439486, МКИ С 04 В 33/00, 1972. Способ формования керамических изделий), содержащее литниковую трубку, анод и перфорированный металлический катод, на наружную поверхность которого наложен гигроскопический материал.

Недостатком предложенного устройства является трудность изготовления катода сложного профиля, с гладкой внутренней поверхностью, которая бы обеспечивала свободное извлечение отформованных заготовок.

Наиболее близким по технической сущности к заявленному решению является устройство для электрофоретического формования керамических изделий (авт. св. №1392056, МКИ С 04 В 33/28, 1986. Способ литья огнеупорных изделий), содержащее пористую форму с металлическим электродом, охватывающим внешнюю поверхность формы и металлический сердечник. Электропроводность формы, выполненной из гипса (металлическая обкладка которой служит анодом), достигается путем ее увлажнения до 4-8%.

Недостатком известного устройства является невозможность получения качественной поверхности изделий в связи с тем, что в условиях производства крупногабаритных изделий чрезвычайно трудно обеспечить равномерную влажность формы в указанных пределах, что может привести к неоднородности электрического поля и срастанию отформованной заготовки с материалом формы, следствием чего является выход изделий в брак. Кроме того, скапливающаяся у катода вода размывает заготовку, что также неудовлетворительно влияет на качество поверхности изделия.

Целью изобретения является получение сложнопрофильных керамических изделий из водных шликеров, повышение качества отформованных заготовок и срока службы формовых комплектов.

Цель достигается тем, что предложено устройство для электрофоретического формования керамических изделий, содержащее пористую форму, металлический сердечник и электрод, отличающееся тем, что электрод расположен в теле формы на глубине 1-10 мм от профилеобразующей поверхности, а предэлектродное пространство формы выполнено из армированного тканевым материалом гипса.

Авторы экспериментально установили, что наибольший эффект при электрофоретическом формовании достигается при расположении электрода внутри гипсовой формы только в заявленных пределах 1-10 мм, выход за эти пределы делает процесс электрофоретического формования невозможным.

Авторы также установили, что выполнение предъэлектродного слоя из армированного тканевым материалом гипса приводит к существенному росту износостойкости гипсовой формы, увеличению срока службы формы (форма выдерживает более 10 формовок, в то время, как форма с предэлектродным слоем, выполненным из неармированного гипса, потеряла работоспособность уже после 2 формовок), снижению загрязнения поверхности отформованных заготовок продуктами разложения гипсовой формы (оксидом кальция).

В предложенном устройстве электрод не является поверхностно-образующим и не соприкасается с отформованным изделием, он размещен в теле формы и поэтому от него не требуется точность исполнения профиля изделия и размеров, специфического качества металла, что позволяет формовать сложнопрофильные изделия.

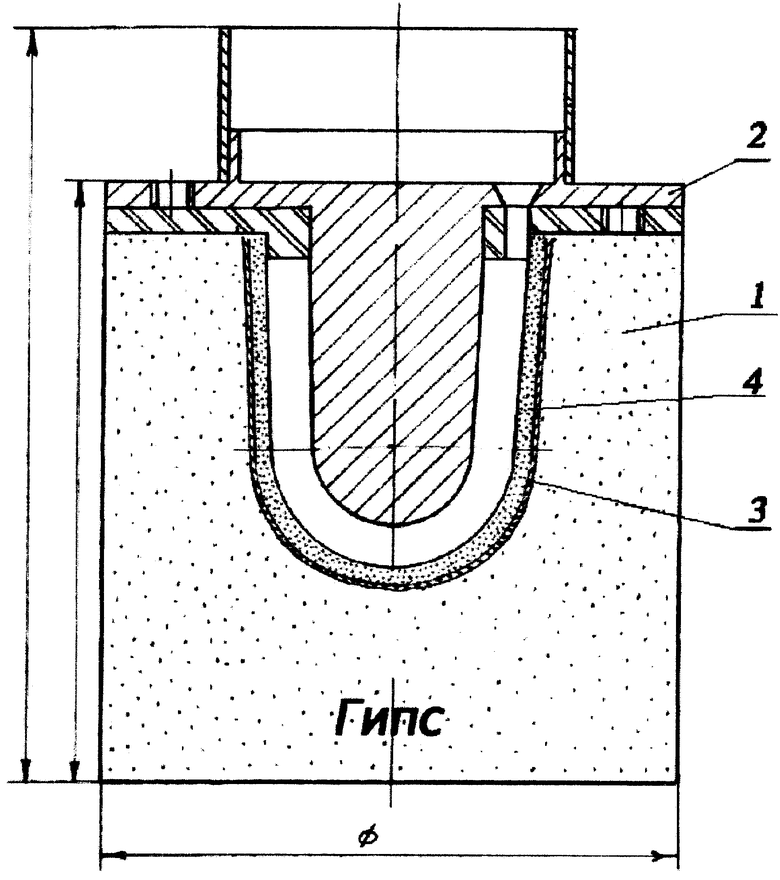

На чертеже изображен общий вид устройства для электрофоретического формования керамических изделий.

Устройство для электрофоретического формования керамических изделий содержит пористую форму (1), металлический сердечник (2), электрод (3) и предэлектродный слой (4), выполненный из армированного тканевым материалом гипса.

Устройство работает следующим образом. В пространство между пористой формой (1), выполненной из гипса, и металлическим сердечником (2) заливается шликер, после чего на сердечник (2) и электрод (3), расположенный в теле гипсовой формы на глубине 1-10 мм от профилеобразующей поверхности, подается напряжение. Набор заготовки производится на сердечник (анод), а вода движется на форму, смачивая при этом предэлектродный слой (4) (выполненный из армированного тканевым материалом, например марлевым бинтом, гипса), что приводит к увеличению проводимости, что, в свою очередь, приводит к улучшению параметров электрофоретического формования. Таким образом, происходит полный отвод воды, следствием чего является получение заготовок с качественной поверхностью.

Предложенное устройство для электрофоретического формования керамических изделий позволяет получать качественные крупногабаритные изделия сложного профиля (диаметр основания до 400 мм и высота до 1200 мм) из водных шликеров неорганических материалов за короткие промежутки времени.

Конструкция формы проста, универсальна и может быть использована для получения изделий из водных шликеров различных исходных составов.

Источники информации.

1. Н.К.Антонович, Е.С.Бутылева. Материалы для анодов (форм) при электрофоретическом способе отливки керамических изделий. Стекло и керамика. 1959, №1, с.20-23. 2. A.с. №439486, МКИ С 04 В 33/00, 1972. Способ формования керамических изделий. 3. А.с. №1392056, МКИ С 04 В 33/28, 1986. Способ литья огнеупорных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2227092C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2234482C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2215713C1 |

| СПОСОБ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2305668C1 |

| Способ изготовления формообразующего пуансона | 2017 |

|

RU2651731C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ЗАГОТОВОК | 2016 |

|

RU2622422C1 |

| СПОСОБ КОНТРОЛЯ КИНЕТИКИ НАБОРА КЕРАМИЧЕСКОЙ ЗАГОТОВКИ ПРИ ВОДНОМ ШЛИКЕРНОМ ЛИТЬЕ | 2008 |

|

RU2365560C1 |

| Формовой комплект для формования сложнопрофильных керамических заготовок | 2017 |

|

RU2642575C1 |

| Способ изготовления формообразующего пуансона | 2017 |

|

RU2647543C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1998 |

|

RU2137599C1 |

Изобретение относится к технологии электрофоретического формования керамических изделий из водных шликеров. Технический результат получение сложнопрофильных керамических изделий из водных шликеров. Устройство для электрофоретического формования керамических изделий содержит пористую форму, металлический сердечник и электрод. Электрод расположен в теле формы на глубине 1-10 мм от профилеобразующей поверхности, а предэлектродное пространство формы выполнено из армированного тканевым материалом гипса. 1 ил.

Устройство для электрофоретического формования керамических изделий из водных шликеров неорганических материалов, содержащее пористую форму, металлический сердечник и электрод, отличающееся тем, что электрод расположен в теле формы на глубине 1-10 мм от профилеобразующей поверхности, а предэлектродное пространство формы выполнено из армированного тканевым материалом гипса.

| Способ литья огнеупорных изделий | 1986 |

|

SU1392056A1 |

| Форма для изготовления кварцевой керамики | 1990 |

|

SU1719355A1 |

| DE 1277734 A, 12.09.1968. | |||

Авторы

Даты

2004-12-10—Публикация

2003-05-22—Подача