(54) СПОСОБ ПРОКЛЕЙКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ держат приблизительно 8-40 атомов углерода. В качестве таких групп лгожно назвать, например, децепил, тридецеиил, гептадецеиил, октадецеиил, эйкозеиил, трикозенил и т. д. аралкил, ал.карил и алкил, замещепиый цпклоалкил с числом атомов углерода по меньшей мере 8, например 4-трет, бутнлфенил, октилфенил, динон.члфеннл, додецилфенил, тридецилфенил, пентадецилфенил, октадецилфенил, нонилциклоиронил, додецилциклобутил, тридецилциклопентил, тетрадецилциклогексил, пе1ггадец11лциклоге11тил. октадецилциклогексил и т. д. и любые из таких алкильных, алкенильных, алкарильных и алкилциклоалкпльных грунн. содержащих инертные заместители. В качестве инертных заместителей можно уномяиуть простой эфир, карбоалко.кси, алкилокси, арилоксн, арилал;К11локси, кето(карбонил) -трет, амиды и т. д. Соедлнения указаииой общей формулы можно получать изБест1иыми способами. Так, например, соединения, в которых X представляет собой группу RI-О - , можно получать путем фосгеиизаци1Г соответствующего спирта RI-ОН, в то время как соединения, в которых X означает грунну но получать путем фосгеннрования соответствующих аминов. Подлежащие обработке цел.тюлозосодержащие волокнистые материалы представляют собой волокнистую массу, дмспергироваииую в воде, а также бумагу, картон, стружечные плиты. Соединения, предлагаемые в качестве органического связующего, могут быть нанесены на материал известным способом в виде раствора или дисперсии. Примером наиболее рекомендуемого способа пропитки .целлюлозных волокон является приготовление дисп-ерсии предлагаемых соединений в воде, которую добавляют к волокнистой массе. Прп приготовлении дисперсии применяют диспергатор, имеющий анионные, катионные или неионогеи.ные овойства или смесь таких С1войств. Предпочтительно применяют катионный диспергатор. В качестве примера катионного диспергатора можно упомянуть полиэтиленимин, полиалкилен-полиамидные смолы, катионный крах.мал п т. д. Диспергаторами особого типа, обладающими хорошей адгезией к волокну, являются такие, как аминохлориддиметилдистеарил или аминогидрохлориддиметилстеарил. Применяемые ло предлагаемому способу соединения, где X .представляет собой группу

R

г--, X

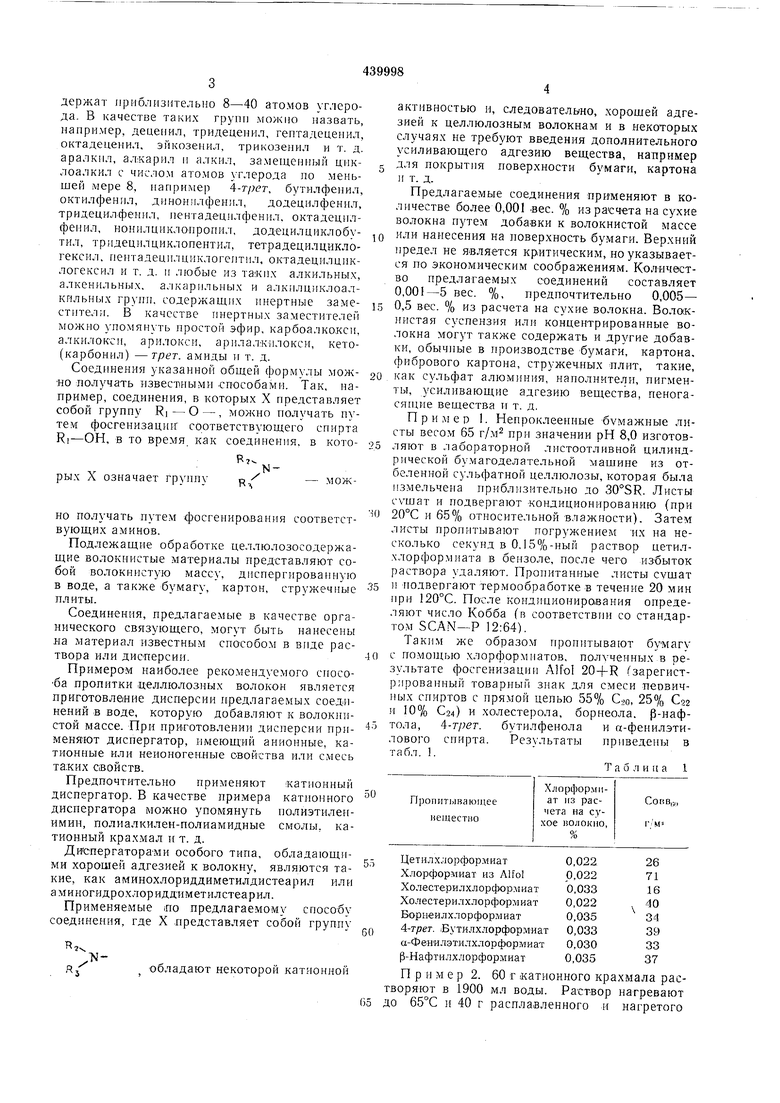

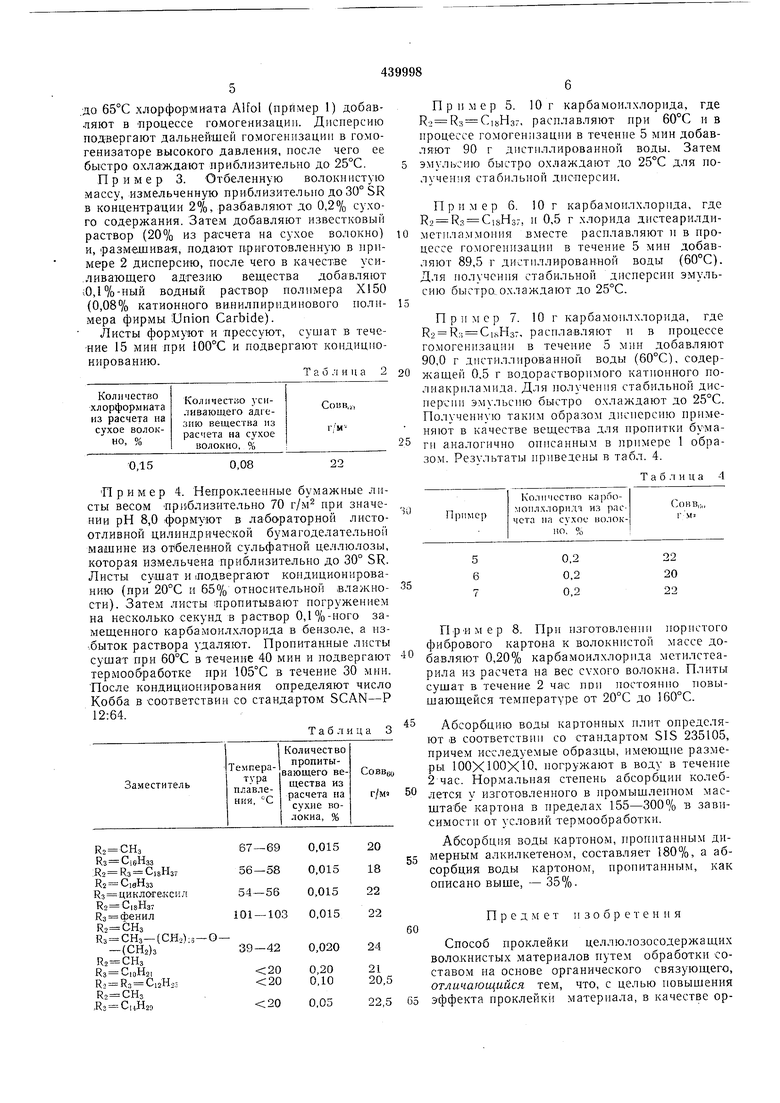

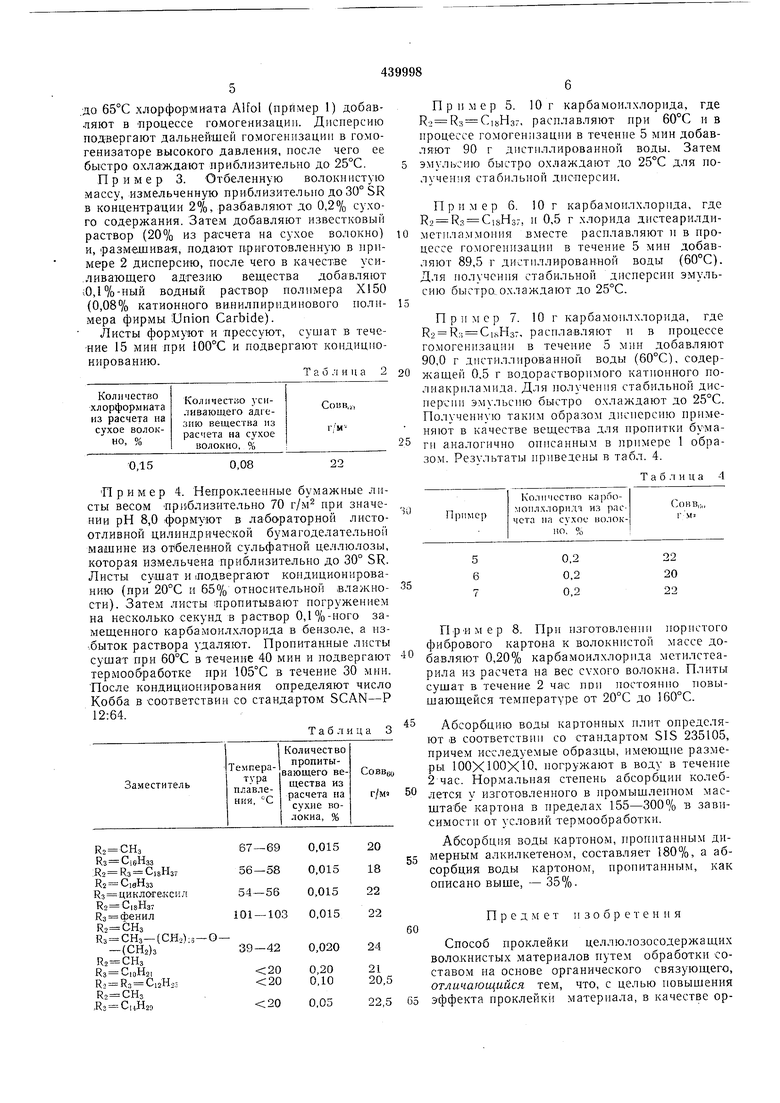

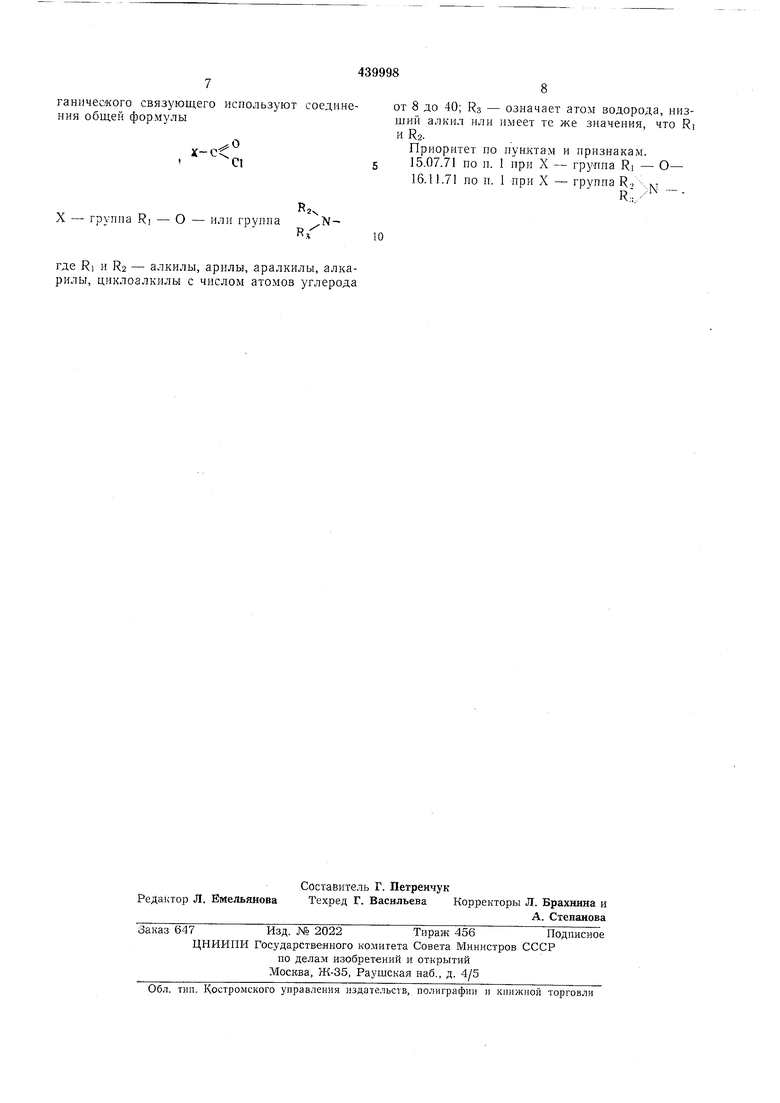

.Nобладают некоторой катионной активностью и, следовательно, хорощей адгезией к целлюлозным волокнам и в некоторых случаях не требуют введения дополнительного усиливающего адгезию вещества, например для покрытия поверхности бумаги, картона и т. д. Предлагаемые соединения применяют в количестве более 0,001 вес. % из расчета на сухие волокна путем добавки к волокнистой массе или нанесения на поверхность бумаги. Верхний предел не является критическим, но указывается по экономическим соображениям. Количество предлагаемых соединений составляет 0,001-5 вес. %, предпочтительно 0,005- 0,5 вес. % из расчета на сухие волокна. Волокнистая суспензия или концентрированные волокна могут также содержать и другие добавки, обычные в производстве бумаги, картона, фибрового картона, стружечных плит, такие, как сульфат алюминия, наполнители, пигменты, усиливающие адгезию вещества, пеногасяицге вещества и т. д. Пример 1. Непроклеенные бумажные листы весом 65 г/м при значении рН 8,0 изготовляют в лабораторной листоотливной цилиндрической бумагоделательной машине из отбеленной сульфатной целлюлозы, которая была измельчена приблизительно до 30°SR. Листы сушат и подвергают кондиционированию (при 20°С и 65% относительной влажности). Затем листы пропитывают погружением их на несколько секунд в 0.15%-ный раствор цетилллорформиата в бензоле, после чего избыток раствора удаляют. Пропитанные листы сушат и подвергают термообработке в течение 20 мин при 120°С. После кондиционирования определяют число Кобба (в соответствии со стандартом SCAN-Р 12:64). Таким же образом пропитывают бумагу с помощью хлорформиатов, полученных в результате фосгенизации Alfol 20-f R (зарегистрированный товарный знак для смеси пеовичных спиртов с прямой цепью 55% См, 25% Саз и 10% С24) и холестерола, борнеола, |3-нафтола, 4-трет. бутилфенола и а-фенилэтилового спирта. Результаты приведены в табл. 1. Таблица 1 .до 65°С хлорформи-ата Aifol (пример 1) добавляют в процессе гомогенизации. Дисперсию подвергают дальнейшей гомогенизации в гомогенизаторе высокого давления, после чего ее быстро охлаждают приблизительно до 25°С. Пример 3. Отбеленную волокнистую массу, измельченную приблизительно до 30° SR в концентрации 2%, разбавляют до 0,2% сухого содержания. Затем добавляют известковый раствор (20% из расчета на сухое волокно) и, раз.мешива-я, подают гфиготовленную в примере 2 дисперсиЮ, после чего в качестве уси.ливающего адгезию вещества добавляют ;ОЛ%-ный водпый раствор полимера Х150 (0,08% катионного ви.нилпиридинового полимера фирмы Union Carbide). Листы формуют и прессуют, сушат в течение 15 мин при 100°С и подвергают кондиционированию. Т а б . и ц а 2 Пример 4. Непроклеепные бумажные листы весом Приблизительно 70 г/м при значении рН 8,0 формуют в лабораторной листоотливной цилиндрической бумагоделательной машине из от белевной сульфатной целлюлозы, которая измельчена приблизительно до 30° SR. Листы сушат и лодвергают кондиционированию (при 20°С и 65% относительной влажности). Затем листы пропитывают погружением на несколько секунд в раствор 0,1%-ного замещенного карбамоилхлорида в бензоле, а из..быток раствора удаляют. Пропитанные листы сушат при 60°С в течение 40 мин и подвергают термообработке при 105°С в течение 30 мин. После кондиционирования определяют число Кобба в соответствии со стандартом SCAN-Р 12:64. Таблица 3 R3 CieH33 Cl8H37 R2 CigH33 1 з циклаге. Ra CisHsT Нз фенил Нз СНз-(СН2):з-О- - (СН2)з39-42 Нз Сц, R., R3 Ci2H.. ,R3 CuH29 20 24 22,5 Пример 5. 10 г карбамоилхлорида, где R2 RB CisiH37, расплавляют при 60°С и в процессе гомогенизации в течение 5 мин добавляют 90 г дистиллированной воды. Затем эмульсию быстро охлаждают до 25°С для получения стабильной диоперсии. Пример 6. 10 г карбамоилхлорида, где R2 R3 Ci8H37, и 0,5 г хлорида дистеарилдиметпламмония вместе расплавляют п в процессе гомогенизации в течение 5 ми.н добавляют 89,5 г дистилли рованной воды (60°С). Для получения стабильной дисперсии эмульсию быстро, охлаждают до 25°С. Пример 7. 10 г карбамоплхлорида, где R2 R:i CisH37, расплавляют и в процессе гомогенизации в течение 5 мин добавляют 90,0 г дистиллированной воды (60°С), содержащей 0,5 г водорастворимого катпонного полиакриламида. Для получения стабильной дисперсии эмульс1по быстро охлаждают до 25°С. Полученную таким образом дисперсию применяют в качестве вещества для пропитки бумаги аналогично описанным в примере 1 образом. Результаты приведены в табл. 4. Таблица 4 Пример 8. При изготовлении пористого фибрового картона к волокнистой массе добавляют 0,20% карбамоилхлорида метилстеарила из расчета па вес СУХОГО волокна. Плиты сушат в течение 2 час при постоя и 1Ю повышающейся температуре от 20°С до 160°С. Абсорбцию воды картонных плит определяют в соответствии со стапдартом SIS 235105, причем исследуемые образцы, имеющие размеры 100X100X10. иогрун ают в воду в течение 2 час. Нормальная степень абсорбции колеблется у изготовленного в промыи1лен юм масштабе картона в пределах 155-300% в зависимости от условий термообработки. Абсорбция воды картоном, пропитанным димерным алкилкетеном, составляет 180%, а абсорбция воды картоном, пропитанным, как описано выше, - 35%. Предмет изобретем и я Способ проклейки целлюлозосодержащих воло.книстых материалов путем обработки составом на основе органического связующего, отличающийся тем, что, с целью повышения эффекта проклейки материала, в качестве ор7

ганического связующего используют ния общей формулы

v-o.

. С1

X - группа Ri - О - или группа.NН.ч

где RI и R2 - алкилы, арилы, аралкилы, алкарилы, циклоалкилы с числом атомов углерода

от 8 до 40; Rs - означает атом водорода, низший алкил или имеет те же значения, что Ri

и R2.

Приоритет по пунктам и признакам. 15.07.71 по п. 1 прп X - группа Ri - О- 16.11.71 по п. 1 при X - группа R., . х,

R,/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ, БУМАЖНОГО КАРТОНА, КАРТОНА И ПОДОБНЫХ ПРОДУКТОВ ИЗ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И ВОДНАЯ ДИСПЕРСИЯ ПРОКЛЕИВАЮЩИХ АГЕНТОВ | 1995 |

|

RU2097464C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРТОНА С ПОКРЫТИЕМ ДЛЯ УПАКОВКИ ЖИДКОСТЕЙ | 1998 |

|

RU2190717C1 |

| ПРОПИТКА БУМАГИ | 1998 |

|

RU2169224C2 |

| Водная дисперсия для проклейки целлюлозных волокон | 1973 |

|

SU578016A3 |

| ПО СУЩЕСТВУ, БЕЗВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2002 |

|

RU2260026C2 |

| ХИМИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2607082C2 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| ПРОКЛЕИВАЮЩИЙ СОСТАВ | 2000 |

|

RU2211274C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, КОМПОЗИЦИЯ КОАЦЕРВАТНОЙ ДИСПЕРСИИ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ, ПРОКЛЕЕННАЯ БУМАГА С ИСПОЛЬЗОВАНИЕМ КОМПОЗИЦИЙ | 1997 |

|

RU2172799C2 |

| ВОДНЫЕ ДИСПЕРСИИ ГИДРОФОБНОГО МАТЕРИАЛА | 1998 |

|

RU2168579C2 |

Авторы

Даты

1974-08-15—Публикация

1972-07-11—Подача