Предлагаемое устройство имеет целью обработку газообразным хлором древесины и соломы (предварительно обработанных щелочью или пропаренных и затем измельченных) для получения целлюлозы.

В соответствии с условиями технологического процесса устройство для хлорирования газообразным хлором должно обеспечить равномерность хлорирования, работать непрерывно и иметь по возможности меньше движущихся частей, непосредственно соприкасающихся одновременно с хлором и хлорируемой массой.

Для достижения равномерности хлорирования основным условием является вытеснение воздуха, окружающего разрыхленную и измельченную древесину или солому активным газом, разрыхленное состояние хлорируемой массы и обеспечение беспрепятственного доступа к массе активного газа в течение всего процесса хлорирования.

Для осуществления непрерывности процесса необходимо иметь непрерывную загрузку и выгрузку и непрерывное поступательное движение хлорируемой массы в устройстве, где происходит реакция.

Н2)

Для сведения к минимуму движущихся деталей, приходящих в соприкосновение с хлором и хлорируемой массой, следует пользоваться для передвижения массы или силой тяжести, или же каким-либо другим способом, позволяющим передвигать массу без непосредственного воздействия какой-либо подвижной детали (шнека, транспортера, гребка и т. п.).

В предлагаемом устройстве все основные задачи достигаются использованием активного газа в качестве транспортирующего и разрыхляющего средства, причем в первый период (когда реакция идет очень быстро) масса хлорируется в струе активного газа во взвешенном состоянии. Давление транспортирующего активного газа используется также и для вытеснения воздуха из поступающей в аппарат массы и замены его активным газом.

Хлорирование может производиться как 100%-м хлоргазом, так и смесью хлора и воздуха, если, напр., ставится вопрос об использовании образующейся соляной кислоты, и поэтому хлорируется материал с высоким содержанием сухого вещества (во избежание разбавления кислоты). В этом случае

разбавление хлора воздухом замедляет реакцию и тем самым уменьшает повышение температуры массы.

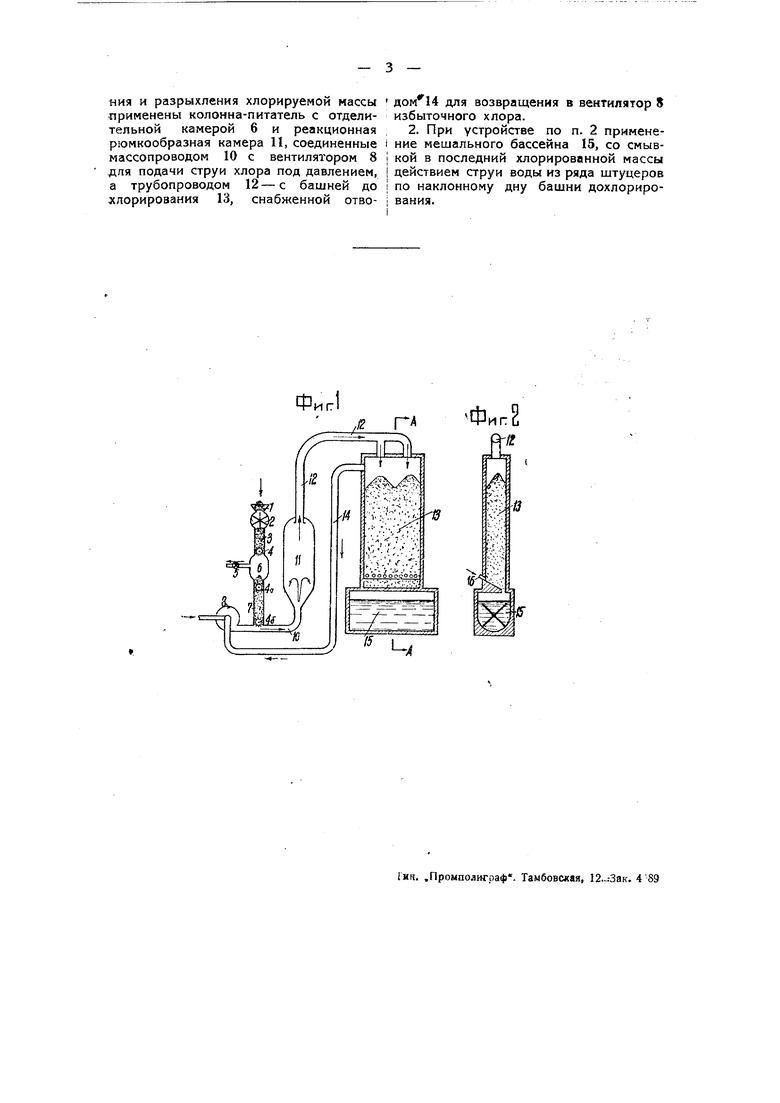

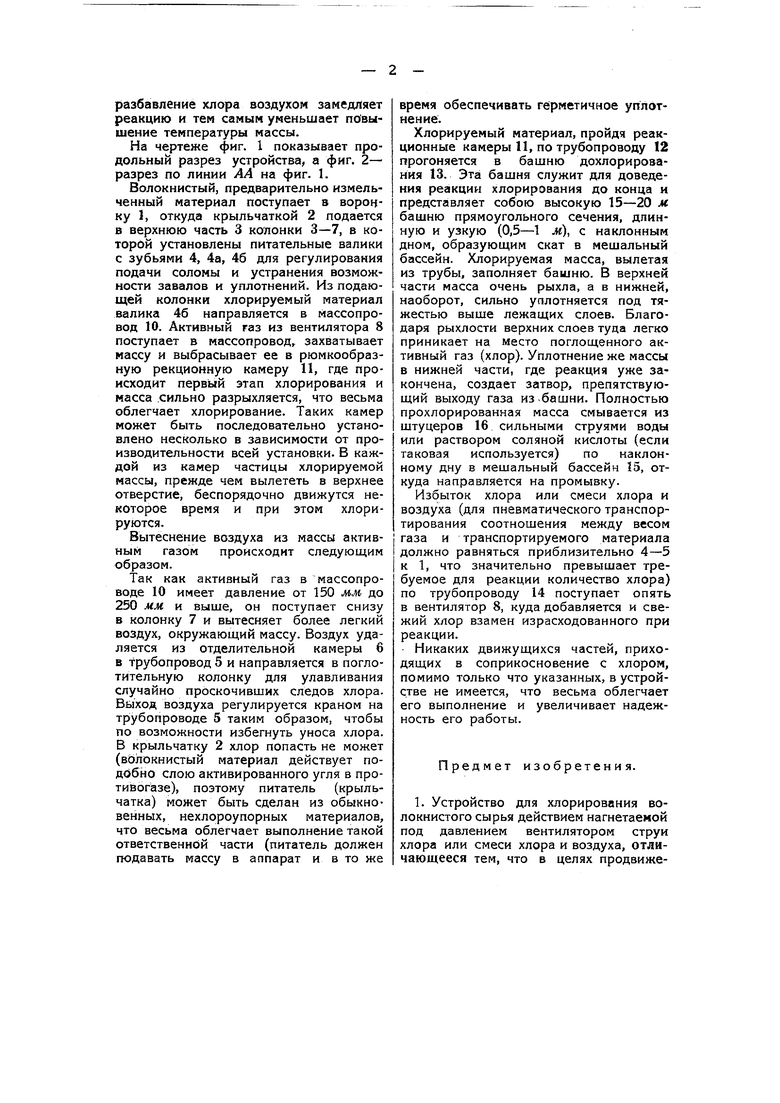

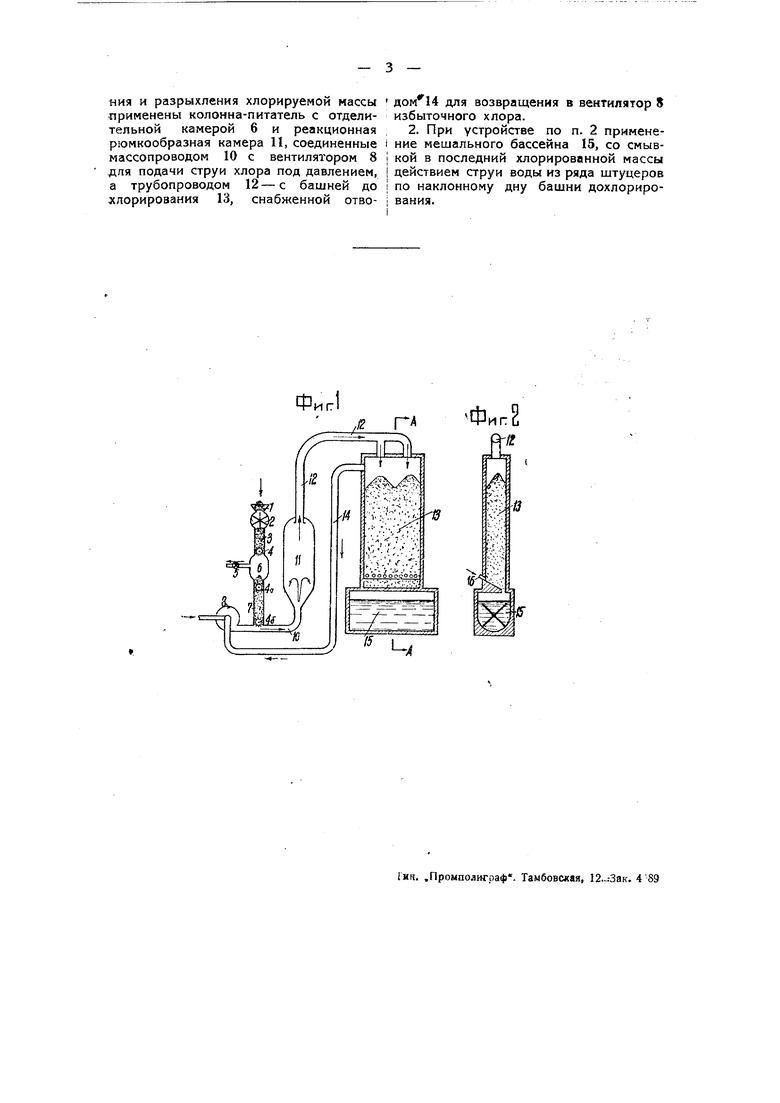

На чертеже фиг. 1 показывает продольный разрез устройства, а фиг. 2- разрез по линии АА на фиг. 1.

Волокнистый, предварительно измельченный материал поступает в воронку 1, откуда крыльчаткой 2 подается в верхнюю часть 3 колонки 3-7, в которой установлены питательные валики с зубьями 4, 4а, 46 для регулирования подачи соломы и устранения возможности завалов и уплотнений. Из подающей колонки хлорируемый материал валика 46 направляется в массопровод 10. Активный газ из вентилятора 8 поступает в массопровод, захватывает массу и выбрасывает ее в рюмкообразную рекционную камеру 11, где происходит первый этап хлорирования и масса сильно разрыхляется, что весьма облегчает хлорирование. Таких камер может быть последовательно установлено несколько в зависимости от производительности всей установки. В каждой из камер частицы хлорируемой массы, прежде чем вылететь в верхнее отверстие, беспорядочно движутся некоторое время и при этом хлорируются.

Вытеснение воздуха из массы активным газом происходит следующим образом.

Так как активный газ в массопроводе 10 имеет давление от 150 мм до 250 мм и выше, он поступает снизу в колонку 7 и вытесняет более легкий воздух, окружающий массу. Воздух удаляется из отделительной камеры 6 в трубопровод 5 и направляется в поглотительную колонку для улавливания случайно проскочивших следов хлора. Выход воздуха регулируется краном на трубопроводе 5 таким образом, чтобы по возможности избегнуть уноса хлора. В крыльчатку 2 хлор попасть не может (волокнистый материал действует подобно слою активированного угля в противогазе), поэтому питатель (крыльчатка) может быть сделан из обыкновенных, нехлороупорных материалов, что весьма облегчает выполнение такой ответственной части (питатель должен подавать массу в аппарат и в то же

время обеспечивать герметичное уплотнение.

Хлорируемый материал, пройдя реакционные камеры 11, по трубопроводу 12 прогоняется в башню дохлорирования 13. Эта башня служит для доведения реакции хлорирования до конца и представляет собою высокую 15-20 м башню прямоугольного сечения, длинную и узкую (0,5-1 м с наклонным дном, образующим скат в мешальный бассейн. Хлорируемая масса, вылетая из трубы, заполняет башню. В верхней части масса очень рыхла, а в нижней, наоборот, сильно уплотняется под тяжестью выше лежащих слоев. Благодаря рыхлости верхних слоев туда легко приникает на место поглощенного активный газ (хлор). Уплотнение же массы в нижней части, где реакция уже закончена, создает затвор, препятствующий выходу газа из -башни. Полностью прохлорированная масса смывается из штуцеров 16 сильными струями воды или раствором соляной кислоты (если таковая используется) по наклонному дну в мешальный бассейн 15, откуда направляется на промывку.

Избыток хлора или смеси хлора и воздуха (для пневматического транспортирования соотношения между весом газа и транспортируемого материала должно равняться приблизительно 4-5 к 1, что значительно превышает требуемое для реакции количество хлора) по трубопроводу 14 поступает опять в вентилятор 8, куда добавляется и свежий хлор взамен израсходованного при реакции.

Никаких движущихся частей, приходящих в соприкосновение с хлором, помимо только что указанных, в устройстве не имеется, что весьма облегчает его выполнение и увеличивает надежность его работы.

Предмет изобретения.

1. Устройство для хлорирования волокнистого сырья действием нагнетаемой под давлением вентилятором струи хлора или смеси хлора и воздуха, отличающееся тем, что в целях продвижения и разрыхления хлорируемой массы применены колонна-питатель с отделительной камерой 6 и реакционная рюмкообразная камера 11, соединенные массопроводом 10 с вентилятором 8 для подачи струи хлора под давлением, а трубопроводом 12-с башней до хлорирования 13, снабженной отво дом14 для возвращения в вентилятор 8 избыточного хлора.

2. При устройстве по п. 2 применеi ние метального бассейна 15, со смывкой в последний хлорированной массы действием струи воды из ряда штуцеров по наклонному дну башни дохлорирсвания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хиоратор непрерывного действия | 1937 |

|

SU54991A1 |

| УСТАНОВКА ДЛЯ ОТБЕЛИВАНИЯ ЦЕЛЛЮЛОЗНОЙ ИЛИ ПОДОБНОЙ МАССЫ | 1968 |

|

SU209964A1 |

| Система и способ получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2663777C1 |

| Реактор для хлорирования дисперсных материалов | 1976 |

|

SU578356A1 |

| Система и способ очистки и получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2665520C1 |

| Способ варки древесной целлюлозы | 1946 |

|

SU83150A1 |

| Система и способ очистки пентоксида ванадия | 2016 |

|

RU2662515C1 |

| Способ приготовления хлорной извести | 1936 |

|

SU48224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754213C1 |

Фиг

Фиг

/г рл

«

Авторы

Даты

1935-08-31—Публикация

1934-09-07—Подача