изобретение относится к швейному машиностроению и может быть использовано при изготовлении швейных машин, а также при их эксплуатации.

Известен спрсоб регулирования швейн1и: машин путем изменения положения рабочих органов машины относительно один другого.

Регулируют швейные машины и квалифицированные рабочие - юстировщики, которые опытным путем многократно изменяют взаимную ориентацию и согласуют последовательность работы механизмов и устройств до тех пор, пока качество и эферективность работы регулируемой машины не будут соответствовать установленным техническим требованиям.

Но такой способ неудобен тем, что он трудоемкий и длительный, что отсутствует практическая воз.можность ос;у1дествить оптимальную регулировку и обеспечить необходимую однородность и что нельзя ос ществить объективный контроль

качества регулировки.

Для повышения производительности труда перед изменением положения рабочих органов сравнивают фактическую и эталонную характеристики использования игольной нити. При этом можно изменять положение одного или одновременно нескольких рабочих органов, например нитеподатчика и шпуледержателя.

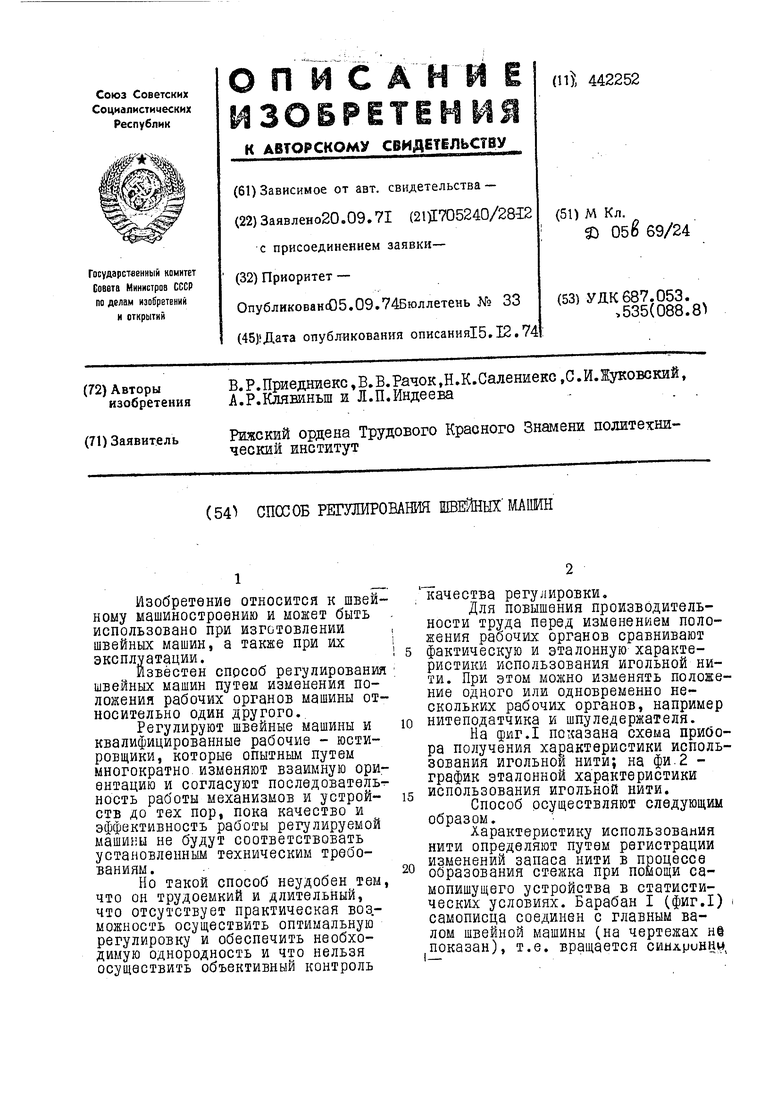

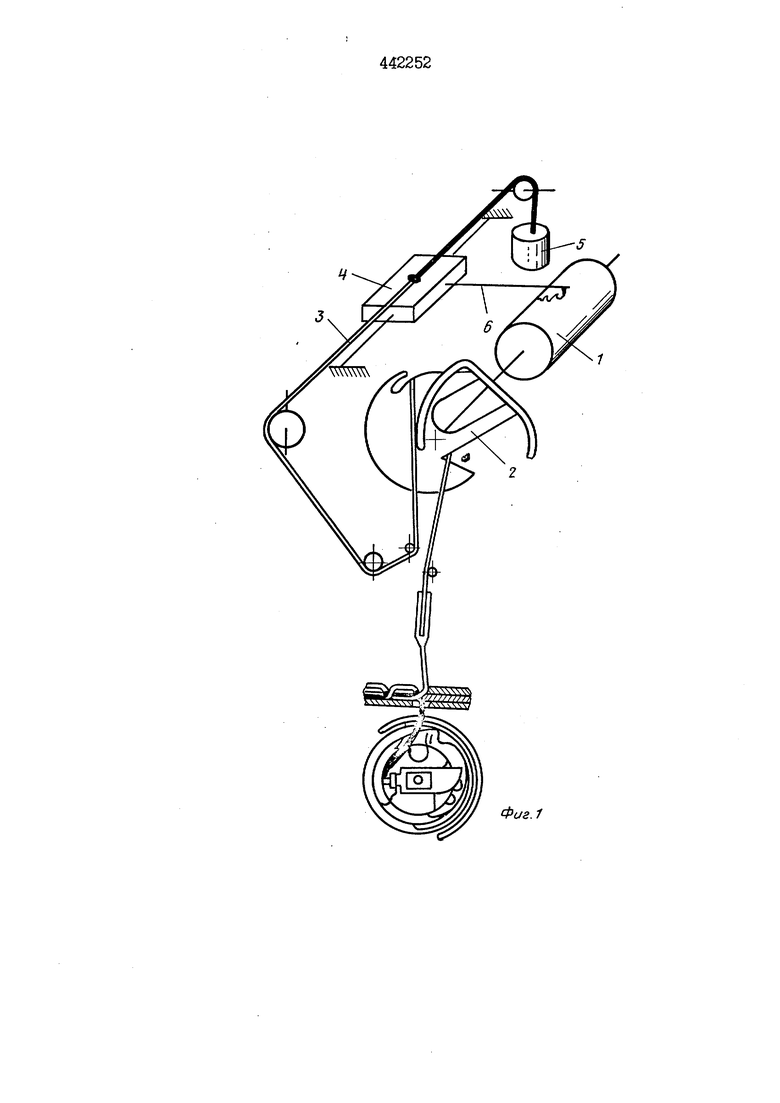

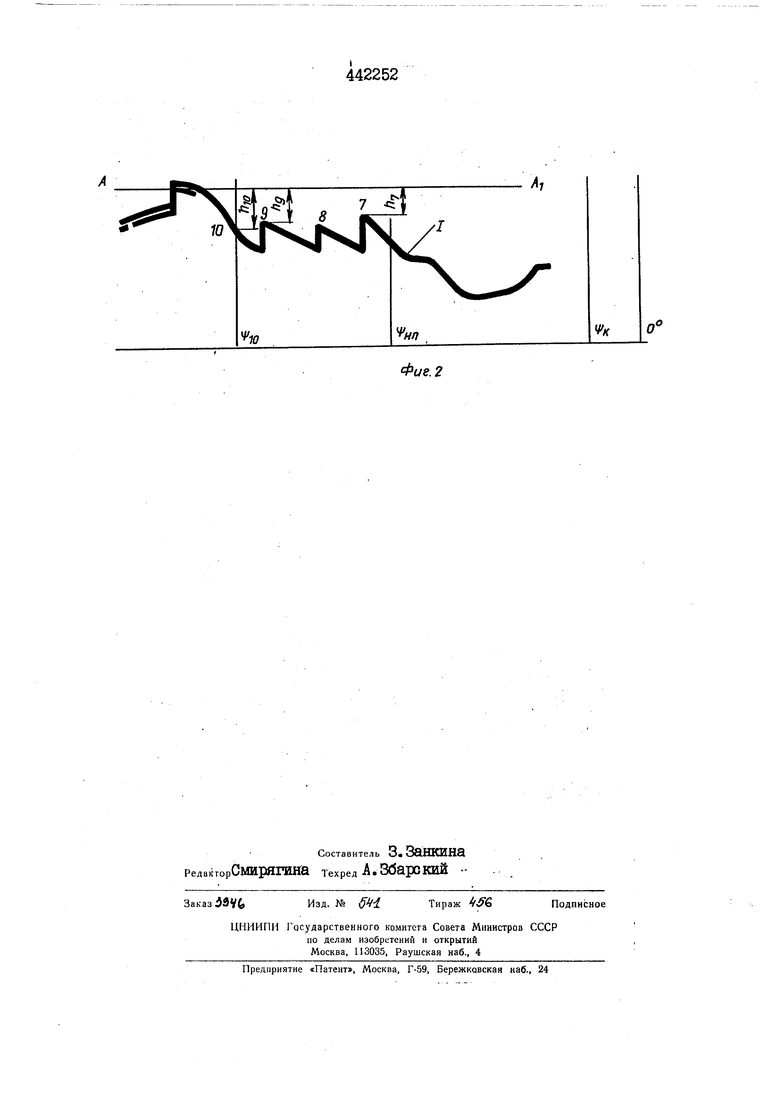

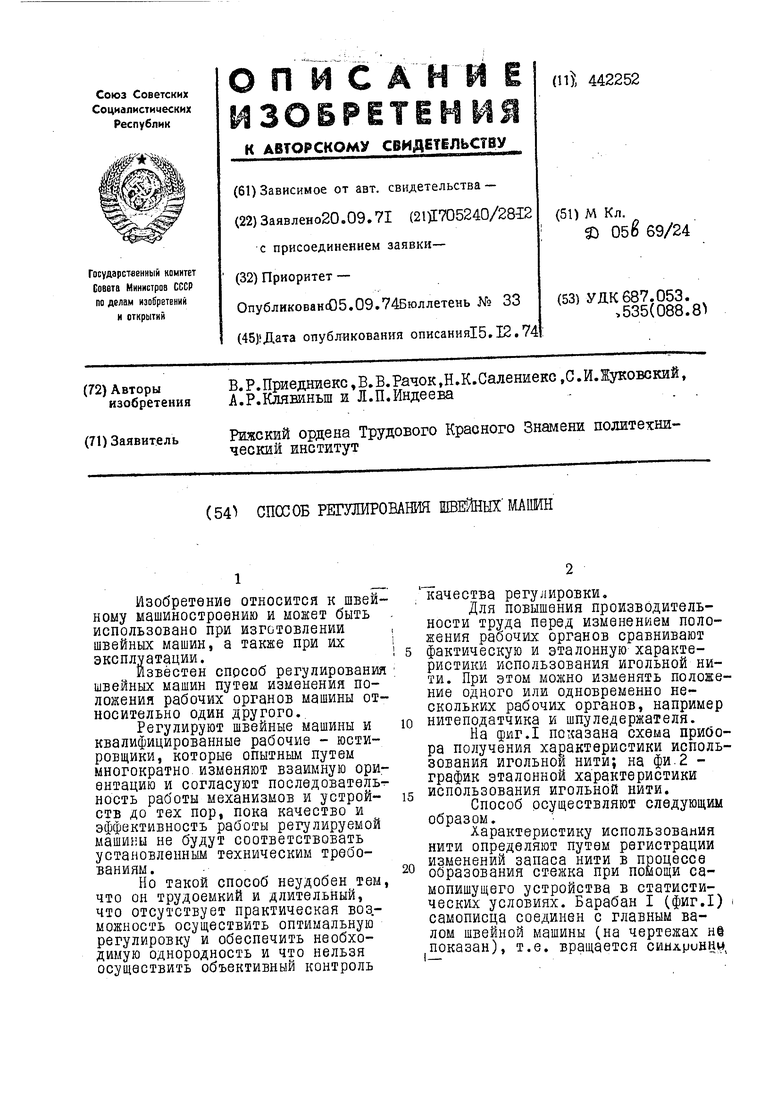

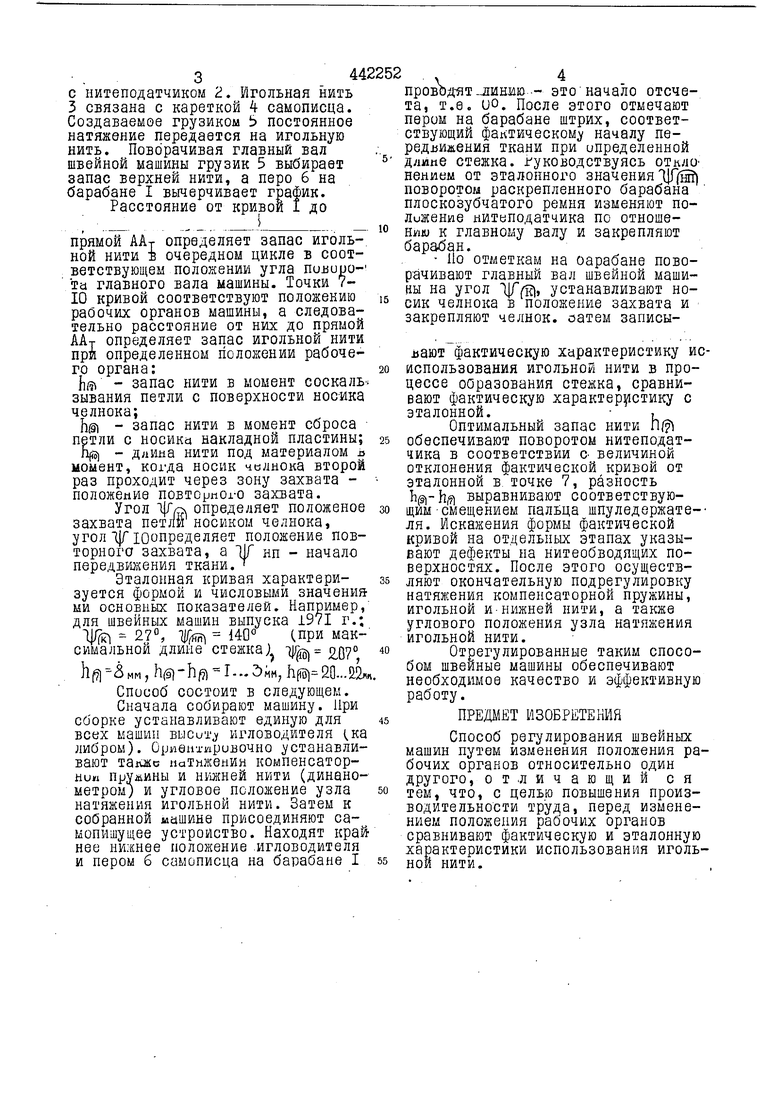

На фиг.1 показана схема прибора получения характеристики использования игольной нити; на фи.2 график эталонной характеристики использования игольной нити.

Способ осуществляют следующим образом.

Характеристику использования нити определяют путем регистрации изменений запаса нити в процессе образования стежка при помощи самопишущего устройства в статистических условиях. Барабан I (фиг.1) самописца соединен с главным валом швейной машины (на чертежах н| показан), т.е. вращается сиалуинни 344 с нитеподатчиком 2. Игольная нить 3 связана с кареткой 4 самописца. Создаваемое грузиком Ь постоянное натяжение передается на игольную нить. Поворачивая главный вал швейной машины грузик 5 выбирает запас верхней нити, а перо б на барабане I вычерчивает график. Расстояние от кривой I до ,,i. прямой ААт определяет запас игольной нити Б очередном цикле в соответствующем положении угла nojiupoТа главного вала машины. Точки 710 кривой соответствуют положению рабочих органов машины, а следовательно расстояние от них до прямой ААт определяет запас игольной нити при определенном положении рабочего органа; ( - запас нити в момент соскаль зывания петли с поверхности нос-ика челнока; Ь(§1 - запас нити в момент сброса петли с носика накладной пластины; п - длиаа нити под материалом ь момент, когда носик челнока второй раз проходит через зону захвата положение повторпого захвата. Угол Ijf/c определяет положеное захвата петли носиком челнока, угол Я Г10опредбляет положение повторного захвата, а Ж нп - начало передБШхения ткани. Эталонная кривая характеризуется формой и числовыми значения ми основных показателей. Например, для швейных машин выпуска 1971 г.; -( 27°, Ж 140° Спри максимальнои длине стежка , I-..5MM7hfioi-20..1V Способ состоит в следующем. Сначала собирают машину. При сборке устанавливают единую для всех машин высит игловодителя либроы). ОривихириБОЧно устанавливают талжс поТижеиин компенсаторнин Пружины и ншгаей нити (динанометром) и угловое положение узла натяжения игольной нити. Затем к собранной машине присоединяют самопишущее устройство. Находят край нее нижнее положение .игловодителя и пером б самописца на барабане I проводит-ЛИНИЮ.- это начало отсчета, т.е. ио. После этого отмечают пером на барабане штрих, соответствующий фактическому началу пеpeдJiИжeния ткани при определенной длиие стежка, гуководствуясь откло нением от эталонного значения Я1Г|®) поворотом раскрепленного барабана плоскозубчатого ремня изменяют поЛижение нитвподатч.ика по отношеНУШ к главному валу и закрепляют барабан. - Ио отметкам на оарабане поворачивают главный вал швейной машины на угол (, устанавливают носик челнока в положение захвата и закрепляют челнок, оатем записылают фактическую характеристику исиспользования игольной нити в процессе Образования стежка, сравнивают фактическую характеристику с эталонной. , Оптимальный запас нити П( обеспечивают поворотом нитеподатчика в соответствии с- величиной отклонения фактической кривой от эталонной в точке 7, разность b(si-h/ i выравнивают соответствующим-см еще ни ем пальца шпуледержателя. Искажения формы фактической кривой на отдельных этапах указывают дефекты на нитеобводящих поверхностях. После этого осуществляют окончательную подрегулировку натяжения компенсаторной пружины, игольной и-нижней нити, а также углового положения узла натяжения игольной нити. Отрегулированные таким способом швейные машины обеспечивают необходимое качество и эффективную работу. ПРЕДМЕТ ИЗОБРЕТЕНИЯ Способ регулирования швейных машин путем изменения положения рабочих органов относительно один другого, отличающий ся тем, что, с целью повышения производительности труда, перед изменением положения рабочих органов сравнивают фактическую и эталонную характеристики использования игольной нити.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИКИ ИСПОЛЬЗОВАНИЯ ИГОЛЬНОЙ НИТИ В ШВЕЙНЫХ МАШИНАХ | 1972 |

|

SU324322A1 |

| Способ определения характеристики использования игольной нити на швейной машине | 1981 |

|

SU1032062A1 |

| Швейная машина | 1982 |

|

SU1084344A1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ФУНКЦИОНИРОВАНИЯ ШВЕЙНОЙ МАШИНЫ | 2014 |

|

RU2553959C1 |

| Устройство для регистрации диаграммы использования игольной нити | 1978 |

|

SU711203A1 |

| ВРАЩАЮЩИЙСЯ НИТЕПОДАТЧИК ДЛЯ ШВЕЙНОЙ МАШИНЫ | 1973 |

|

SU379705A1 |

| Швейная машина для выполнения челночного и цепного стежков | 1981 |

|

SU1214805A1 |

| Швейная машина цепного стежка | 1968 |

|

SU662637A1 |

| СОЮЗНАЙ I5 .:. -,-г-?"-Г'7>&|,-Ч Ч---л.-1:--.-.-»^-ч^- • п'!•;:>&;: II fii»il^l!i;Ajii"~ui.lu3;БИБЛИОТЕКА | 1972 |

|

SU332150A1 |

| Швейная машина с программным управлением | 1986 |

|

SU1641913A1 |

Авторы

Даты

1974-09-05—Публикация

1971-09-20—Подача