1

Настоящее изобретение относится к области получения синтетических смол, применяемых в качестве клеев, связующих и покрытий.

Известен способ получения мочевино-формальдегидных смол путем совместной конденсации мочевины, формальдегида и диэтиленгликоля.

Однако смолы, полученные известным способом, обладают недостаточно высокой клеящей способностью, кроме того, для своего отверждения требуют применения специальных катализаторов, что не позволяет их использовать для склеивания металлов и для приготовления древесностружечных плит с достаточно высокими физико-механическими показателями.

Целью изобретения является получение модифицированной термоотверждаемой мочевино-формальдегидной смолы с высокой адгезией к дереву и металлу, применяемой в качестве связующего при приготовлении древесностружечных плит с высокими физико-механическими свойствами.

Цель достигается путем проведения совместной конденсации мочевины, формальдегида и эпихлоргидрина при общем молярном соотношении компонентов 1:1,6 - 2,0:0,1 - 1,0 соответственно.

Пример 1. В трехгорлую колбу, снабженную механической мешалкой, обратным холодильником и термометром, загружают водный раствор формальдегида (36,6%), предварительно нейтрализованный до рН 7,0-7,5, и мочевину в молярном соотношении 2:1. Конденсацию проводят при температуре 90-95° С в течение 40-45 мин. Затем в реакционную смесь вводят эпихлоргидрин в количестве 0,2- 0,6 моль на 1,0 моль мочевины. При температуре 90-95° С конденсацию продолжают в течение 1 ч. Полученный продукт конденсации вакуумируют при температуре 65-70°С и разрежении в системе 600 мм рт. ст. до концентрации 70-75%.

Полученная смола имеет следующие физикомеханические показатели:

Концентрация, %70-75

Коэффициент рефракции 1,475-1,480 рН6,4-7,2

Вязкость по ВЗ-4, сек60-120

Содержание свободного

формальдегида, %1.0-1,2

Жизнеспособность с 1 %

NHiCl, ч 4-6

Время отверждения

при 100°С с 1% NHiCl, сек 38-43 Стабильность при хранении, мес.3-6

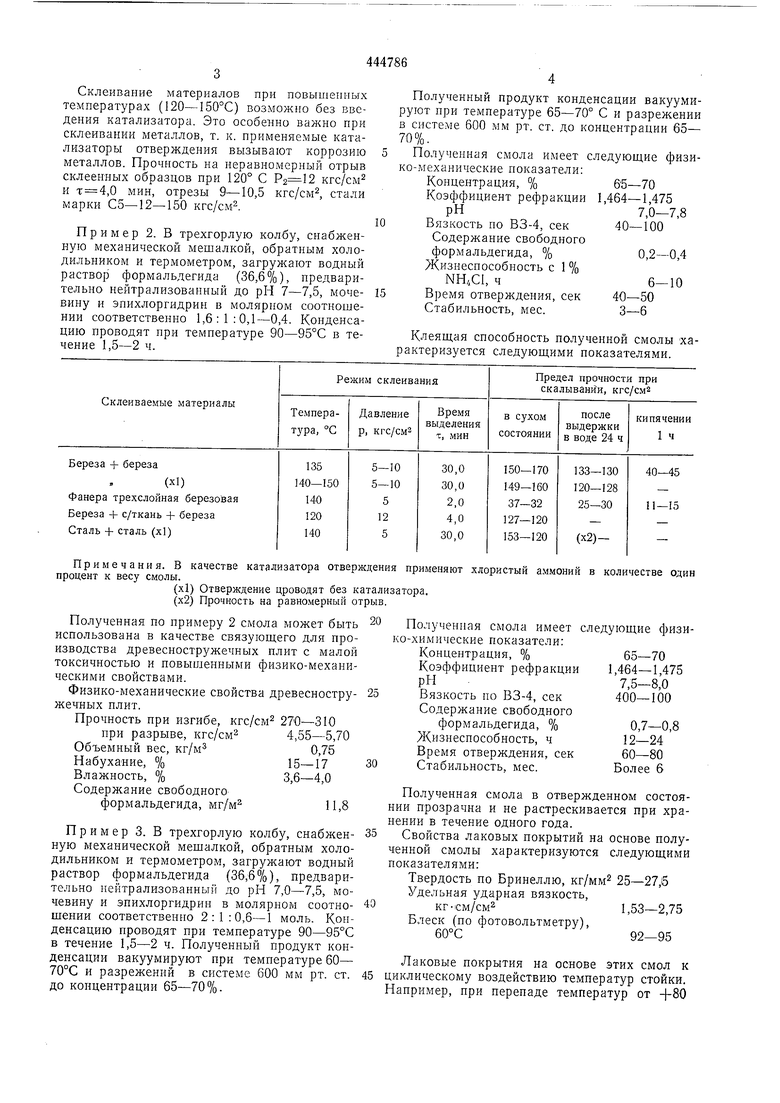

Полученная смола может быть использова30 на в качестве клея. Склеивание материалов при повьшшпиых температурах (120-150°С) возможно без введения катализатора. Это особенно важно при склеивании металлов, т. к. применяемые катализаторы отверждения вызывают коррозию металлов. Прочность на неравномерный отрыв склеенных образцов при 120° С кгс/см и ,0 мин, отрезы 9-10,5 кге/см, стали марки С5-12-150 кгс/см. Пример 2. В трехгорлую колбу, снабженную механической мешалкой, обратным холодильником и термометром, загружают водный раствор формальдегида (36,6%), предварительно нейтрализованный до рН 7-7,5, мочевину и эпихлоргидрин в молярном соотношении соответственно 1,6:1:0,1-0,4. Конденсацию проводят нри температуре 90-95°С в течение 1,5-2 ч. Полученный продукт конденсации вакуумиуют при температуре 65-70° С и разрежении системе 600 мм рт. ст. до концентрации 65- 0%. Полученная смола имеет следующие физио-механические показатели: Концентрация, %65-70 Коэффициент рефракции 1,464-1,475 рН7,0-7,8 Вязкость по ВЗ-4, сек40-100 Содержание свободного формальдегида, % 0,2-0,4 Жизнеспособность с 1 % NH.Cl, ч6-10 Время отверждения, сек 40-50 Стабильность, мес.3-6 Клеящая способность полученной смолы хаактеризуется следующими показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбамидной смолы | 1975 |

|

SU562095A1 |

| Способ получения модифицированной карбамидной смолы | 1972 |

|

SU446523A1 |

| Способ получения мочевиноформальде-гидНОй СМОлы | 1974 |

|

SU537087A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДНОЙСМОЛЬ! | 1968 |

|

SU219179A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДНЫХ СМОЛ | 1969 |

|

SU255557A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2061707C1 |

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 1996 |

|

RU2114130C1 |

| Способ получения мочевиноформальдегидных смол | 1979 |

|

SU1002305A1 |

Примечания. В качестве катализатора отверждения применяют хлористый аммоний в количестве один процент к весу смолы.

(х) Отверждение цроводят без катализатора. (х2) Прочность на равно.мерный отрыв. Полученная по примеру 2 смола может быть использована в качестве связующего для производства древесностружечных плит с малой токсичностью и повышенными физико-механическими свойствами. Физико-механические свойства древесностружечных плит. Прочность при изгибе, кгс/см 270-310 при разрыве, кгс/см 4,55-5,70 Объемный вес, ,75 Набухание, %15-17 Влажность, %3,6-4,0 Содержание свободного формальдегида, ,8 Пример 3. В трехгорлую колбу, снабженную механической мещалкой, обратным холодильником и термометром, загружают водный раствор формальдегида (36,6%), предварительно нейтрализованный до рН 7,0-7,5, мочевину и эпихлоргидрин в молярном соотношении соответственно 2:1:0,6-1 моль. Конденсацию проводят при температуре 90-95°С в течение 1,5-2 ч. Полученный продукт конденсации вакуумируют при температуре 60- 70°С и разрежений в системе 600 мм рт. ст. до концентрации 65-70%. Полученная смола имеет следующие физи-химические показатели: Концентрация, %65-70 Коэффициент рефракции 1,464-1,475 рП7,5--8,0 Вязкость по ВЗ-4, сек400-100 Содержание свободного формальдегида, %0,7-0,8 Жизнеспособность, ч12-24 Время отверждения, сек60-80 Стабильность, мес.Более 6 Полученная смола в отвержденном состояи прозрачна и не растрескивается при хрании в течение одного года. Свойства лаковых покрытий на основе полунной смолы характеризуются следующими казателями: Твердость по Бринеллю, кг/мм 25-27,15 Удельная ударная вязкость, кг-см/см 1,53-2,75 Блеск (по фотовольтметру), 60°С92-95 Лаковые покрытия на основе этих смол к клическому воздействию температур стойки. пример, при перепаде температур от +80 56

до -20° С и выдерживании при каждой тем-ной конденсации мочевины, форма.п1)Дегида и

пературе в течение 30 мин покрытия остают-модификатора, отл и ч а юш,и н ся тем, что,

ся без изменения.с целью получения термоотверждаемой смолы

Полученные покрытия прозрачны и не изме-и улучшения физико-механических показателей

няются при температуре до 150° С.5 материалов на их основе, в качестве модифиПредмет изобретениямолярном соотношении компонентов мочевиСпособ получения модифицированной моче-ны, формальдегида и эпихлоргидрина 1 : 1,6-

виноформальдегидной смолы путем совмест-2:0,1 -1,0.

444786

катора используют эпихлоргидрин при общем

Авторы

Даты

1974-09-30—Публикация

1972-04-04—Подача