1

Изобретение относится к области нанесения покрытий в вакууме и может быть использовано для получения слоев веществ неравномерной толщины на поверхности заготовок.

Известно устройство для нанесения покрытий в вакууме, содержащее камеру, внутри которой расположены источник материала-покрытия, маска, нагреватель и диск, выполненный с возможностью поворота и снабженный гнездами для крепления заготовок.

В таком устройстве технологический процесс изготовления асферических оптических деталей осуществляется в два этапа, за два цикла откачки вакуумной установки. При первом цикле откачки на поверхность нагретых заготовок наносится подслой вещества равномерной толщины для достижения прочного сцепления его с подложкой. После окончания этой операции вакуумную установку приходится разгерметизировать, чтобы установить маску, необходумую для нанесения неравномерного по толщине слоя. Зате.м вновь осуществляют цикл откачки и наносят слои вещества неравномерной толщины.

Цель изобретения - повыщение производительности процесса нанесения слоев переменной толщины путем разделения зон нагрева и асферизации заготовок.

Для этого диск в предлагаемом устройстве снабжен нечетным количеством гнезд, а поворот диска выполнен с угловым шагом 0

4л - - , где я - число гнезд для крепления

п

заготовок.

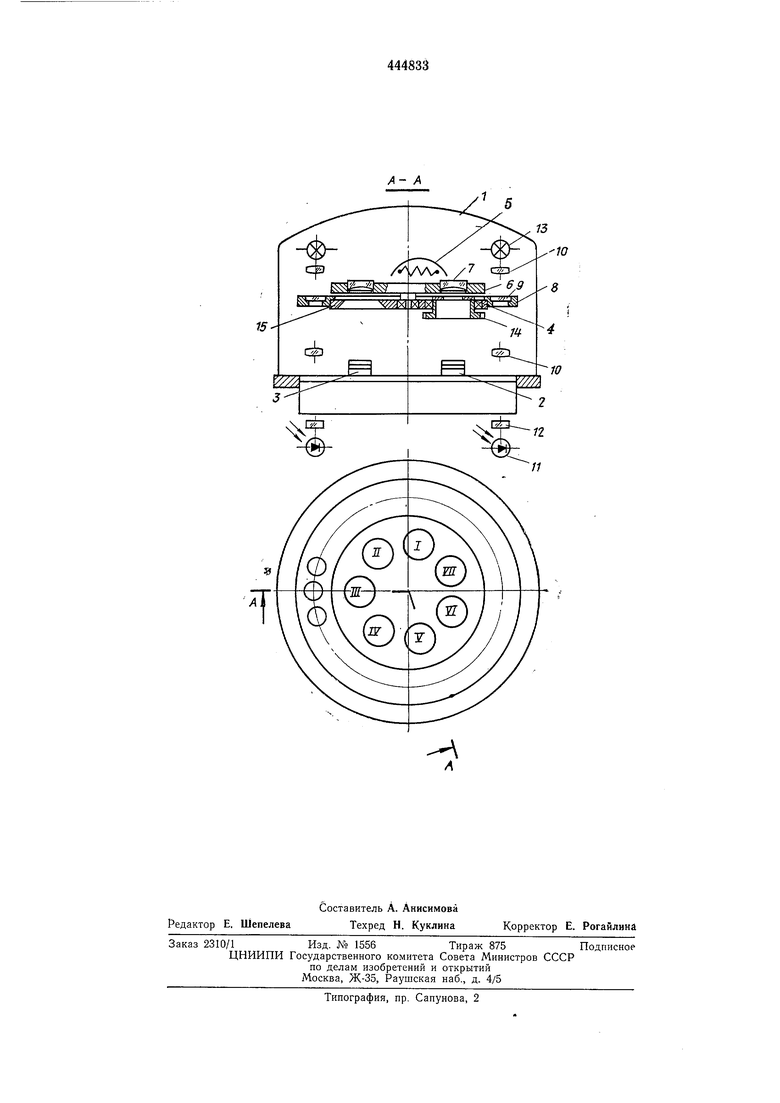

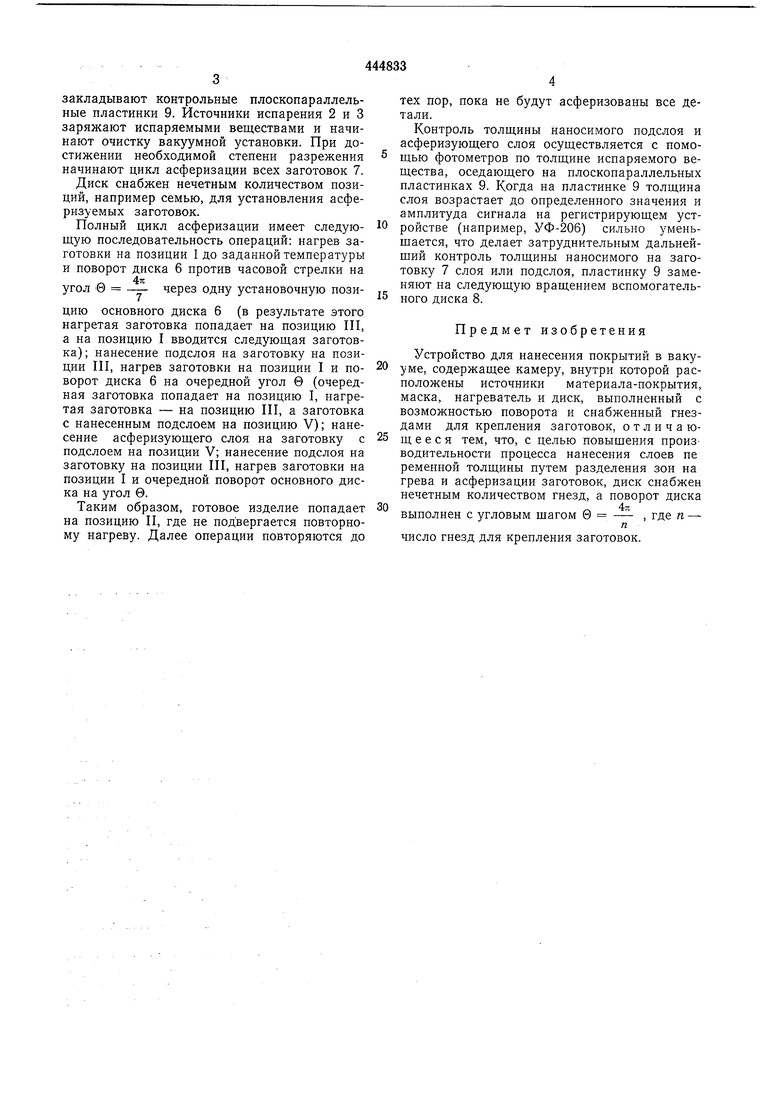

На чертеже изображено предлагаемое устройство для нанесения покрытий в вакууме.

Устройство состоит из камеры 1, внутри которой расположены источники 2 и 3 материала-покрытия, предназначенные один для нанесения подслоя, другой - для слоев переменной толщины, маска 4, нагреватель 5, диск 6, снабженный гнездами для крепления заготовок 7 и выполненный с возможностью

„ 4г.

поворота с угловым шагом 0 - , где п-

п

число гнезд для крепления заготовок, вспомогательный поворотный диск 8 для установки плоскопараллельных пластинок 9, используемых в качестве контрольных образцов толщины слоев, фотометров, включающих проекционные линзы 10, приемники 11, фильтры 12 и лампы накаливания 13. Маска 4 приводится во вращение приводом 14 и устанавливается на неподвил ном плато 15.

Описываемое устройство работает следующим образом.

Заготовки 7, подлежащие асферизации, помещают в зстановочные позиции поворотного диска 6 и центрируют относительно оси маски 4. В отверстия вспомогательного диска 8

закладывают контрольные плоскопараллельные пластинки 9. Источники испарения 2 и 3 заряжают испаряемыми веществами и начинают очистку вакуумной установки. При достижении необходимой степени разрежения начинают цикл асферизации всех заготовок 7.

Диск снабжен нечетным количеством позиций, например семью, для установления асферизуемых заготовок.

Полный цикл асферизации имеет следующую последовательность операций: нагрев заготовки на позиции 1 до заданной температуры и поворот диска 6 против часовой стрелки на

лч4л

угол в через одну установочную позицию основного диска 6 (в результате этого нагретая заготовка попадает на позицию П1, а на позицию I вводится следующая заготовка); нанесение подслоя на заготовку на позиции П1, нагрев заготовки на позиции I и поворот диска 6 на очередной угол в (очередная заготовка попадает на позицию I, нагретая заготовка - на позицию П1, а заготовка с нанесенным подслоем на позицию V); нанесение асферизующего слоя на заготовку с подслоем на позиции V; нанесение подслоя на заготовку на позиции III, нагрев заготовки на позиции I и очередной поворот основного диска на угол 9.

Таким образом, готовое изделие попадает на позицию П, где не подвергается повторному нагреву. Далее операции повторяются до

тех пор, пока не будут асферизованы все детали.

Контроль толщины наносимого подслоя и асферизующего слоя осуществляется с помощью фотометров по толщине испаряемого вещества, оседающего на плоскопараллельных пластинках 9. Когда на пластинке 9 толщина слоя возрастает до определенного значения и амплитуда сигнала на регистрирующем устройстве (нанример, УФ-206) сильно уменьшается, что делает затруднительным дальнейший контроль толщины наносимого на заготовку 7 слоя или подслоя, пластинку 9 заменяют на следующую вращением вспомогательного диска 8.

Предмет изобретения

Устройство для нанесения покрытий в вакууме, содержащее камеру, внутри которой расположены источники материала-покрытия, маска, нагреватель и диск, выполненный с возможностью поворота и снабженный гнездами для крепления заготовок, отличающ е е с я тем, что, с целью повышения производительности процесса нанесения слоев пе ременной толшины путем разделения зон на грева и асферизации заготовок, диск снабжен нечетным количеством гнезд, а поворот диска

выполнен с угловым шагом 9 - , где п -

п

число гнезд для крепления заготовок.

vy

сэ

/а

/ АЛА/7 ф

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для асферизации оптических деталей | 1982 |

|

SU1104191A1 |

| Способ получения асферических поверхностей | 1976 |

|

SU585133A1 |

| ХУДОЖЕСТВЕННОЕ ИЗДЕЛИЕ | 1970 |

|

SU272103A1 |

| УСТРОЙСТВО для МЕТАЛЛИЗАЦИИ ЗАГОТОВОК ПЛОСКИХ | 1971 |

|

SU290335A1 |

| Способ изготовления вкладыша пресс-формы или литьевой формы | 2019 |

|

RU2721975C1 |

| СПОСОБ ПРОВЕДЕНИЯ ТРАФАРЕТНОЙ РЕНТГЕНОВСКОЙ ЛИТОГРАФИИ | 2007 |

|

RU2344453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек | 2023 |

|

RU2806812C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ЗАГОТОВОК ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ | 1991 |

|

RU2044719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2021 |

|

RU2771041C1 |

Авторы

Даты

1974-09-30—Публикация

1971-07-09—Подача