Изобретение касается способов получения карбурированного водяного газа в газогенераторе с расположенной над ним швелькамерой и с проведением газов горячего дутья через крэкер и котел-утилизатор.

Получение высококалорийного газа, пригодного для целей дальнего транспорта и бытового потребления, является актуальной задачей.

Существующие методы газификации низкосортного топлива упираются не только в физикомеханические свойства, но и в ограниченность аппаратов, как производителей газа. Задача получения низкокалорийного газа из низкосортного топлива на сегодняшний день считается в известной степени решенной, Получение газа средней теплопроизводительности, порядка 2500-2800 кал/м3, из низкосортных битуминозных топлив решается путем газификации сырого кускового исходного топлива на генераторах двойного водяного газа. Однако этот путь не дает газа достаточной теплопроизводительности; раскаленная и размягченная зола топлива в период продувки заливает насадку пылеуловителя, карбуратора и пароперегревателя настолько, что в продолжение короткого времени последние совершенно выбывают из строя.

С углями, имеющими температуру плавления золы ниже 1350°, дело будет обстоять еще хуже. Помимо сказанного, в генераторах двойного водяного газа приходится пользоваться исключительно кусковым сортированным топливом, размерами кусков от 20 до 50 мм, и даже при таком классе топлива интенсивность газификации весьма незначительна. Для поднятия производительности генератора можно итти по пути брикетирования. Брикетирование низкосортных углей без связующих и со связующими добавками, к сожалению, до сих пор не удается и является серьезной и интереснейшей проблемой, открывающей пути развития мощных газопроизводителей.

Предлагаемый способ несколько отличается от всех существующих способов газификации топлив и направлен, во-первых, по пути получения высококалорийного газа и, во-вторых, использования мелочи исходного топлива. При этом исходное низкосортное топливо предварительно должно быть сбрикетировано в смеси со спекающимися углями в пропорции не свыше 7:2. Надо, кстати, отметить, что добавка спекающегося топлива должна быть для каждого вида топлива подобрана особо. Возможность получения кокса, пригодного для целей газификации, из брикетов, изготовляемых из смеси, не вызывает никаких сомнений, как это подтверждается опытами.

Для получения карбурированного водяного газа по предлагаемому способу газы горячего дутья, по выходе из газа-генератора и перед входом в крэкер, проводят через пылеотделитель, где они дожигаются с добавочным воздухом, а затем пропускают через нижнюю половину швелькамеры для обогащения горячими.

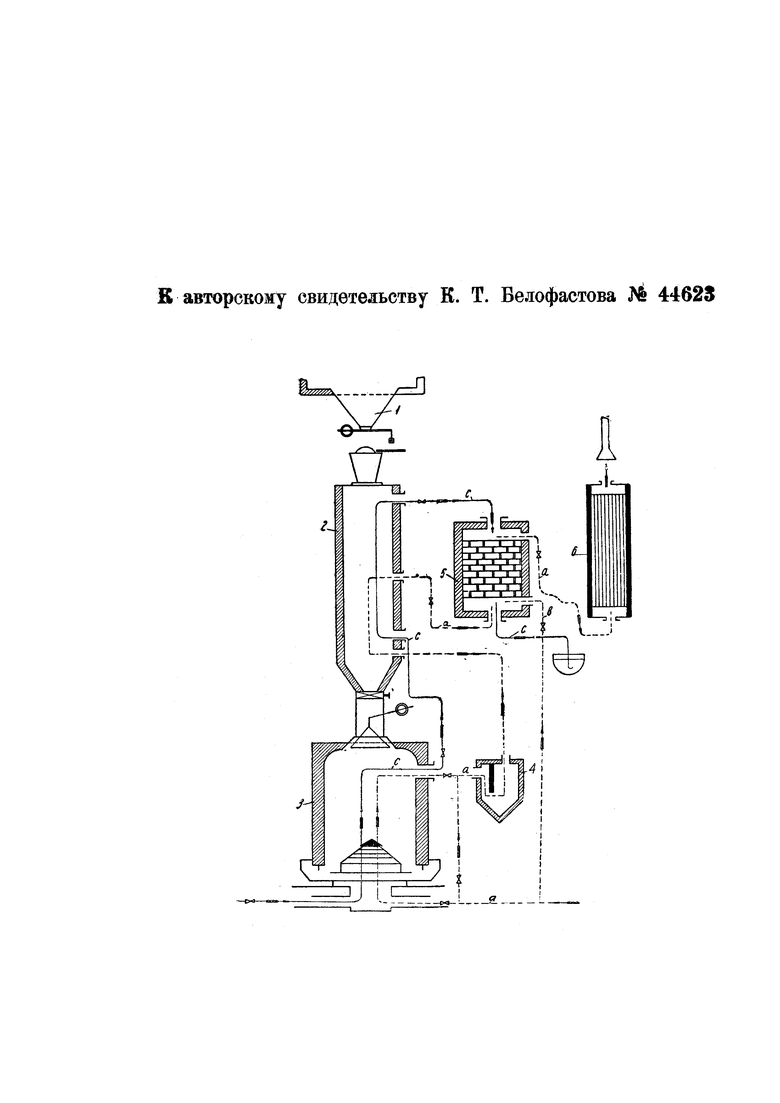

На чертеже изображена схема применения способа получения карбурированного водяного газа.

Механическая прочность брикетов исходного сырья не должна быть подобной брикетов, требуемых для доменного процесса, однако последние должны все же выдерживать давление вышележащего столба в коксовальной реторте с внутренням обогревом - швелькамере 2. Принцип процесса газификации заключается в том, что процесс газификации кокса в генераторе 3 водяного газа связывается с коксованием брикетов в швелькамере 2. Весь процесс периодический и отличается от процесса двойного водяного газа использованием физического тепла продувочных газов.

В период продувки коксового генератора водяного газа продувочные газы а горячего дутья, имея температуру 900-1000°, проводятся через пылеуловитель 4, где, по степени необходимости для процесса коксования, продувочные газы частично или в целом дожигаются путем подвода добавочного воздуха. Продувочные газы а при температуре 1100-1300° вводятся в нижнюю половину швелькамеры 2 и отводятся при температуре 400-500°, т.е. из той части швелькамеры, где заканчивается процесс полукоксования.

Обогащенный до некоторой степени газ из швелькамеры 2 вводится в крэкер 5, где дожигается путем подвода добавочного воздуха b и накаляет шамотную насадку, затем, с целью утилизации физического тепла, сгоревший продувочный газ проходит через трубчатый котел - утилизатор 6 и, наконец, идет на выход.

Водяной газ с из генератора 3 водяного газа, имея теплопроизводительность примерно 2700-2900 кал/м3, подается несколько выше точки подвода воздуха в швелькамеру 2, через которую и проходит снизу доверху.

Водяной газ с, проходя через швелькамеру, обогащается продуктами дестилляции, увеличивая свою теплотворную способность, примерно до 3500 кал/м3, и, проходя через крэкер 5, за счет крэкинга смол, увеличивает теплопроизводительность примерно до 4000 кал/м8 и выше.

По выходе из крэкера 5 газ с направляется на очистку, осуществляемую по обычной схеме

Брикеты из бункера 1 загружаются в швелькамеру 2 периодически или непрерывно.

Кокс из швелькамеры 2 через шибер сбрасывается в генератор 3 водяного газа без потерь физического тепла, заключающегося в коксе.

Поскольку предлагаемый способ до некоторой степени аналогичен принципу работы генератора водяного газа, баланс по топливу и физическому теплу говорит в пользу предлагаемой схемы в виду использования физического тепла продувочных и водяного газов.

Способ получения карбурированного водяного газа в газогенераторе с расположенной над ним швелькамерой и с проведением газов горячего дутья через крэкер и котел-утилизатор, отличающийся тем, что названные газы по выходе из газогенератора и перед вводом в крэкер проводят через пылеотделитель, в котором их дожигают с добавочным воздухом и затем проводят, с целью обогащения горючими, через нижнюю половину швелькамеры.

Авторы

Даты

1935-10-31—Публикация

1935-01-17—Подача