Предметом настоящего авторского свидетельства является способ получения водорода и азотоводеродной смеси путем конверсии окиси углерода водяного или полуводяного газа, состоящий в том, что конверсию приводят непосредственно после выхода газа из генератора как без очистки, так и с предварительной очисткой егр от пыли с помощью мультициклонов или аппарата Коттреля, базирующийся на применении конверторов большой производительности с непрерывно сменяющимся дешевым катализатором, пр)иготовленным из глиноземистого цемента и смеси его с бокситом, окисью хрома и др., а также с возможностью работать л на обычном активном катализаторе типа Найтроджен. Предлагаемый метод может быть осуществлен ,в комбинации с любой системой производства водяного или полуводяного газа, причем самый процесс получения газа значительно упрощается, так как отпадает необходимость его охлаждения. Ниже приводится для примера описание схемы предлагаемого метода в комбинации с установой производства полуводяного газа, но прежде дается краткое описание способа получения азотоводородной смеси путем конверсии окиси углерода полуводяного газа в том виде, как он существует в настоящее время.

На фиг, 1 дана схема агрегата существующей установки конверсии окиси углерода в комбинации с установой производства полуводяного газа по системе Ньютон-Чемберс представляется в следующем виде. Полуводяной газ получается путем смешения водяного газа и генераторного газа, получаемых отдельно. Каждый из этих газов по выходе из соответствующего генератора проходит через теплообменный котел для утилизации тепла нагрева, после чего направляется в скруббер для конденсации неразложившегося пара и охлаждения и далее в газгольдер. В водяном газе содержание водяного пара колеблется в пределах 30-40%. Так как процесс получения в.одяного газа периодический, осуществляемый чередованием продувки воздуха и водяного пара через слой горючего, а процесс получения генераторного газа-непрерывный, то для равномерности смешения и достижений постоянства состава газа на один агрегат генераторного газа ставятся несколько агрегатов водяного с тем, чтобы в линию полуводяного газа непрерывно поступал водяной газ на ряду с генераторным.

Из газгольдера полуводяной газ направляется в отделение конверсии окиси углерода, где процесс производства может быть подразделен на четыре фазьь:

1)насыщение полуводяного газа водяным паром до соотношения: 3 объема пара на 1 объем газа;

2)подогрев парс-газовой смеси до температуры около 450 за счет теплообмена с горячими конвертированными газами;

3)собственно конверсия-окисление окиси углерода, содержащейся в полу:водяном газе, за счет кислорода воды в присутствии катализатора, при температуре 500-550°;

4)охлаждение конвертированного газа и конденсация не вступивщего в реакцию избытка водяного пара.

Из газгольдера полуводяной газ с помощью мощной газодувки просасывается через сатурационную башню, орощаемую горячей водой (90°), насыщаясь водяным паром до соотношения: 1 объем пара на 1 объем газа. Недостающие 2 объема пара добавляются в сепараторе (паро-газосмесителе). Из сепаратора газо-паровая смесь с температурой около 100° направляется в три последовательно включенных трубчатых теплообменника, где подогревается до температуры 450° и поступает в конверToj). В конверторе за счет тепла реакции между СО и HgO температура поднимается до 500-550°. Конвертированный газ, пройдя по трубам теплообменника и отдав свое тепло свежей парогазовой смеси, поступает с температурой около 175° в водонагревающую бдшню, где теплота газа дополнительно используется на подогрев воды.

Вода, орощающая водонагревающую башню, поступает из сатурационной башни. После водонагревающей башни конвертированный газ проходит в конденсационную бащню для окончательного охлаждения и конденсации избытка, пара и направляется в газгольдер конвертированного газа.

На фиг. 1 дана схема одного агрегата конверсии. Проектная мощность его в пересчете на аммиак составляет около 1, тонны в час при объеме катализатора 13 -и и поверхности нагрева теплообменника 2400 }, Завод с производительностью около 100 тонн аммиака в сутки имеет пять агрегатов конверсии, один газгольдер на 15000 м и генераторное отделение производительностью около 300000 м полуводяного газа в сутки. Установка НьютонЧемберс указанной мощности состоит из четырех агрегатов водяного газа, из коих три рабочих и один резервный, и одного агрегата генераторного газа.

Аналогичным образом выглядит схема установки конверсии в комбинации с установкой производства полуводяного газа системы Пауэр-Газ с той лищь разницей, что самая установка ПауэрГаз значительно сложнее, чем установка Ньютон-Чемберс.

И в том и в другом случае недостатками процесса являются:

1.Охлаждение полуводяного газа после получения, затем нагревание для конверсии и вторичное охлаждение перед поступлением в газгольдер конвертированного газа;

2.невозможность использования неразложившегося при паровом дутье избыточного водяного пара, содержащегося в выходящем из генератора водяном газе (30-40%);

3.громоздкость установки, связанная с необходимостью иметь скрубберы для охлаждения водяного и генераторного газа, газгольдер для полуводяного газа, сатурационные башни для насыщения газа паром, насосы для циркуляции воды между сатурационной и водонагревающей башнями, мои|ную газодувку для проталкивания газо-паровой смеси через систему и громоздкие теплообменники для подогрева газа до конверсии;

4.излишний расход воды на охлаждение водяного и генераторного газов и энергии на циркуляцию воды между сатурационной и водонагревающей башнями и на проталкивание газа через всю громоздкую систему с помощью газодувки. Здесь следует указать, что наибольшим сопротивлением газовому потоку являются теплообменники конверсии.

Указанные недостатки устраняются в предлагаемом методе конверсии газа непосредственно по выходе из генератора без предвари,тельного охлаждения, с использованием, таким образом, их физического тепла нагрева газа и содержащегося в водяном газ избыточного неразложившегося при газификации водяного пара.

Для этого конвертор для окиси углерода устанавливается в непосредственной близости от. генератора газа. Для предотвращения возможности забивания катализатора конверсии пылью, уносимой газами из генераторов на пути газа от генератора до конвертора вёодится горячая очистка газа от пыли или с помощью аппарата Коттреля или мультициклонов. Возможно применение и другого какого-либо метода горячей очистцк газа от пыли. Впрочем при применении дешевого катализатора с приспособлением для непрерывной замены его необходимость в пылеочистке может отпасть.

Отсутствие громоздких теплообменников позволяет применять .конвертор большого размера. Предлагаемый конвертор (квадратного сечения) в нижней части снабжен плоской неподвижной колосниковой решеткой, на которой покоится весь слой катализатора. Под неподвижной колосниковой решеткой находится вторая имеющая возвратнопоступательное движение и состоящая из системы плит, движущихся на шарах. Когда нижняя решетка ставится в такое положение, что отверстия в совпадают с отверстиями верхней решетки, часть обработанного катализатора вместе с пылью проваливается в нижнюю часть конвертора, откуда периодически удаляется. Пополнение конвертора свежими порциями катализатора может быть осуществлено или непрерывно или периодически через отверстия в верхнем своде конвертора. Скорость движения подвижной колосниковой решетки зависит от скорости засорения катализатора, т. е..от степени запыленности газа и при хорощей очистке может быть очень незначительной. В качестве катализатора для конверсии СО с водяным паром предлагается применять массу, получаемую путем замешивания с водой глиноземистого цемента и смеси с бокситом или бокситовым отвалом. При замешивании массы к ней добавляется небольшое количество металлического алюминия и гидрата окиси кальция. Через некоторое время масса схватывается, образуя механически прочный материал. Реакция между металлическим алюминием и

гидратом окиси кальция, сопровождающаяся выделением водорода в процессе, схватывания, обусловливает ; больщую пористость массы с сильно развитой поверхностью. Полученная после схватывания пористая масса дробится на куски и загружается в конвертор. В ка честве активатора может быть применена окись хрома и другие соединения. Благодаря дешевизне катализатора имеется возможность работать по предлагаемому методу и без применения тонкой очистки газа, ограничившись; грубой очисткой в штаубзаках или небольшой камере осаждения. В этом случае смена катализатора должна происходить более быстро.

Далее в качестве катализатора а предлагаемом конверторе может быть применен также боксит, уральский сидерит и другие материалы в виде неболь; ших кусочков. Наконец, при хорошей пылеочистке конвертор может быть; загружен обычным активным катализатором типа Найтроджен, применяемым в настоящее время в производстве.

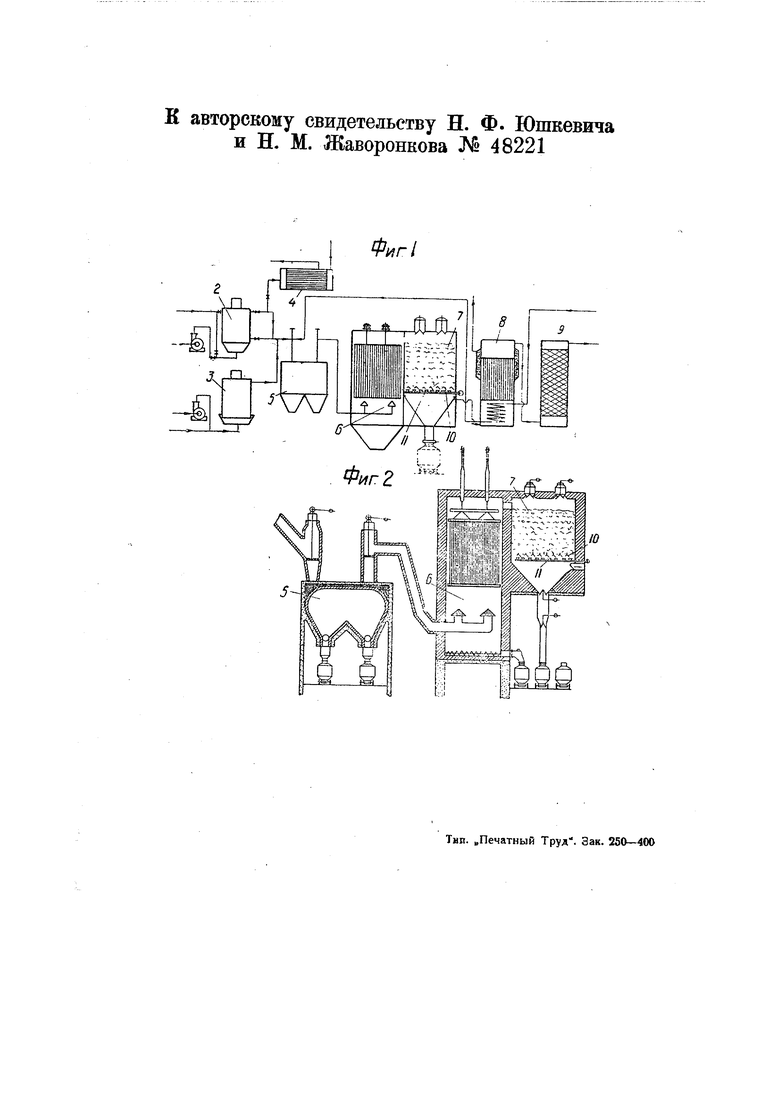

Схема предлагаемого метода конверсии окиси углерода в комбинации с про-, изводством полуводяного газа изображена на фиг. 1 прилагаемого чертежа; на фиг. 2 показана часть схемы с увеличением масштаба деталей.

Водяной газ получается в генераторе 2 и направляется в камеру смешения с водяным паром 5. Продувочные газы, горячего дутья отводятся из генератора, в атмосферу через теплообменный котел 4, где утилизируется физическое тепло нагрева. В камеру 5 направляется, также воздушный генераторный газ,, получаемый в генераторе ., и отработанный мятый пар из отделения компрессии с давлением 1,5, а .нагретый до 250-300 -в пароперегревателе, расположенном в теплообменном котле 8. Камера .5 на ряду с функциями смешения газа и пара служит также для отделения газа от грубых частичек пыли, уносимой из генераторов 2 и .5. Из камеры 5 газо-паровая смесь с температурой 450-500° направляется в аппарат Коттреля 6 для окончательной очистки от пыли. Вместо аппарата Коттреля могут быть применены мультициклоны или другой какой-либо метод горячей очистU%.)- Д

i Е - ч i.

ки газа от пыли. После очистки от пыли газо-паровая смесь поступает в конвертор 6. Конвертированный газ последовательно проходит в теплообменный котел 8 и скруббер 9 для охлаждения газа и конденсации не вступившего в реакцию избытка водяного пара и направляет я б газгольдер.

Для большей ясности на фиг. 2 более детально показана конструкция аппаратов 5, 6, 7, схематически изображенных на фиг. 1. На этой фигуре указаны неподвижная 10 и подвижная /7 решетки в конверторе, о которых упоминалось выше.

Укажем, что для колосниковой решетки конвертора рекомендуется применение жароупорной хромистой стали, так как решетке приходится выдерживать большую нагрузку при сравнительно высокой температуре.

Предлагаемый метод по сравнению с известными более рационален в смысле утилизации тепла и дает возможность использовать неразложившийся при паровом дутье избыточный водяной пар, содержашийся в водяном газе, более прост в аппаратурном отношении и менее громоздок, так как из технологической схемы исключается ряд аппаратов, а именно: 1) скрубберы генераторного отде1ения, 2) водяные насосы конверсии, 3) сатурационные и водонагревающие башни, 4) большие газодувки конверсии, 5) теплообменники конверсии, 6) газгольдер полуводяного газа.

Предлагаемый метод должен быть более экономичным в эксплоатации, так как избавляет от излишнего расхода воды на охлаждение газов до конверсии и энергии на циркуляцию воды между сатурационной и водонагревающей башнями и на проталкивание газа через громоздкую конверторную систему с большим сопротивлением.

4 -

Предлагаемый метод дает возможность значительно сократить количество аппаратуры и совместить производства полуводяного газа и конверсию окиси углерода в одном здании, давая дополнительную экономию на капиталовложениях, поскольку отпадает необходимость в сооружении громоздкого здания конверсии.

Удешевление производства полуводяного газа и конверсии сильно удешевит производство аммиака в целом, иба в общей стоимости аммиака стоимость конвертированного газа составляет около 30°/„.

Предмет изобретения.

1.Способ получения водорода из водяного или полуводяного газа путем конверсии окиси углерода водяным паром в присутствии катализаторов, отличающийся тем, что, с целью использования физического тепла газа и содержащегося в нем водяного пара, конверсии подвергают газ непосредственно повыходе из газогенераторов или после очистки его в горячем состоянии в электрофильтрах или циклонных пылеотделителях.

2.Прием выполнения способа па п. 1, отличающийся тем, что катализатор в конверторе непрерывно сменяют.

3.При осуществлении способа па п. 2 применение конвертора с устройствами для непрерывной загрузки и разгрузки катализатора, аналогичными применяемым в непрерывно действующих газогенераторах.

4.Применение при осуществлении способа по п. 1 разгрузочного устройства в конверторе, состоящего из двух колосниковых решеток, верхней неподвижной и нижней подвижной с возвратно-поступательным движением.

к авторскому свидетельству Н. Ф. Юшкевича и Н. М. Жаворонкова № 48221

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ СОСТАВА СИНТЕЗ-ГАЗА | 1970 |

|

SU286999A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 1994 |

|

RU2088518C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛА В СИСТЕМАХ ДАЛЬНЕГО ТЕПЛОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067076C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| Способ управления процессом конверсии окиси углерода | 1983 |

|

SU1105463A2 |

| Способ и устройство для газификации твердых горючих | 1938 |

|

SU56285A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2325320C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКСИДА УГЛЕРОДА | 2006 |

|

RU2373146C2 |

Фиг1

Авторы

Даты

1936-08-31—Публикация

1936-02-25—Подача