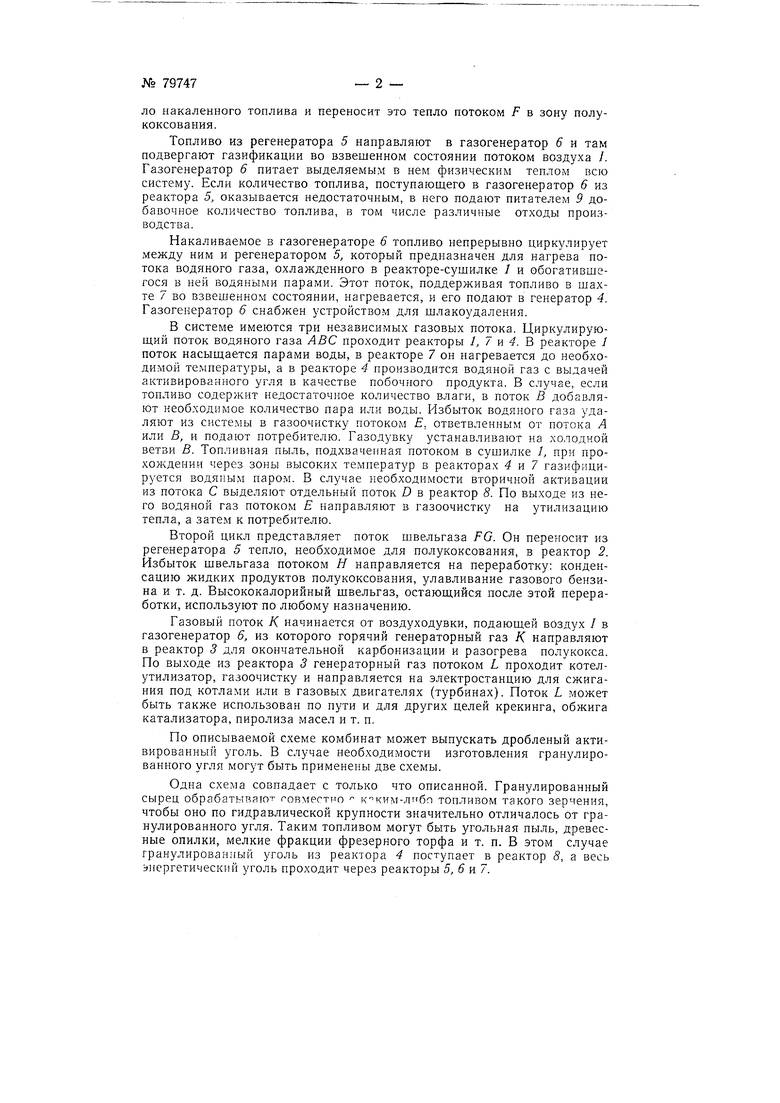

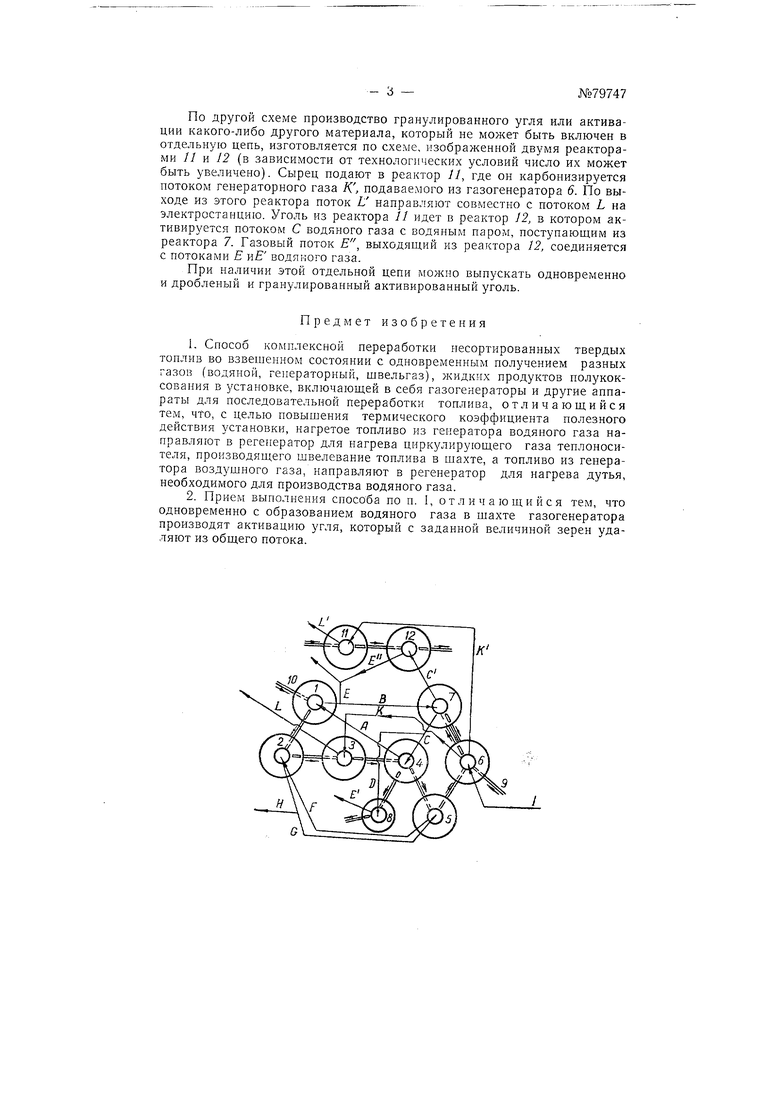

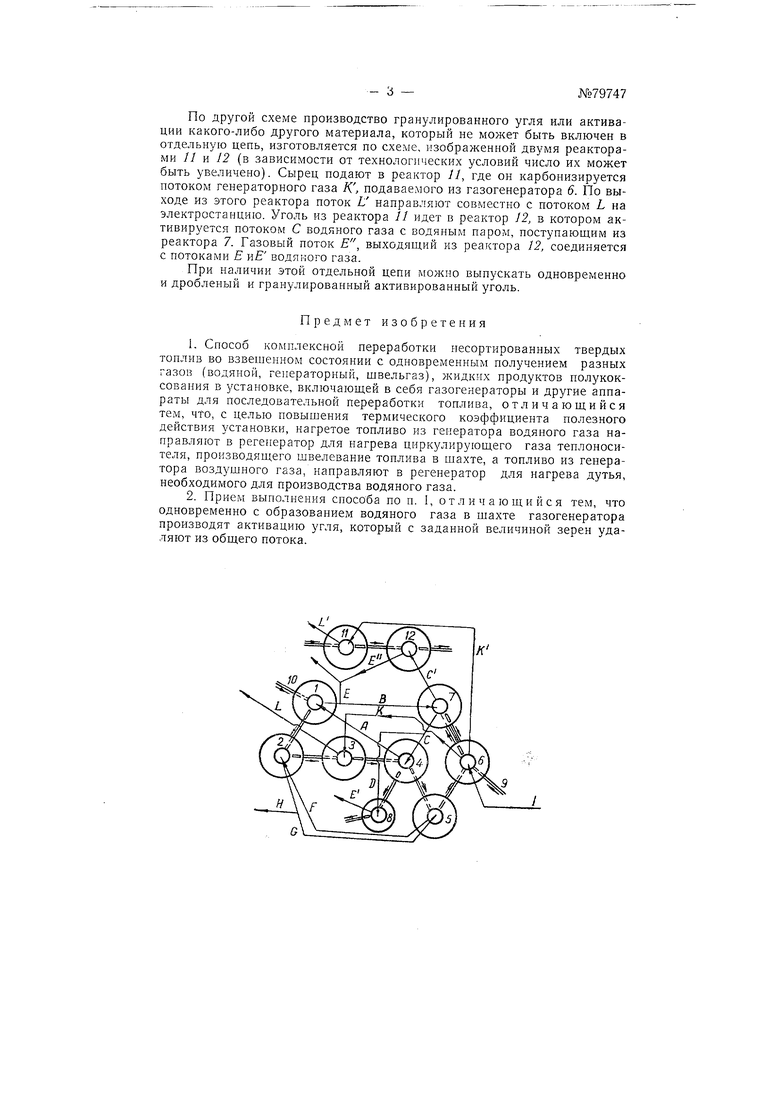

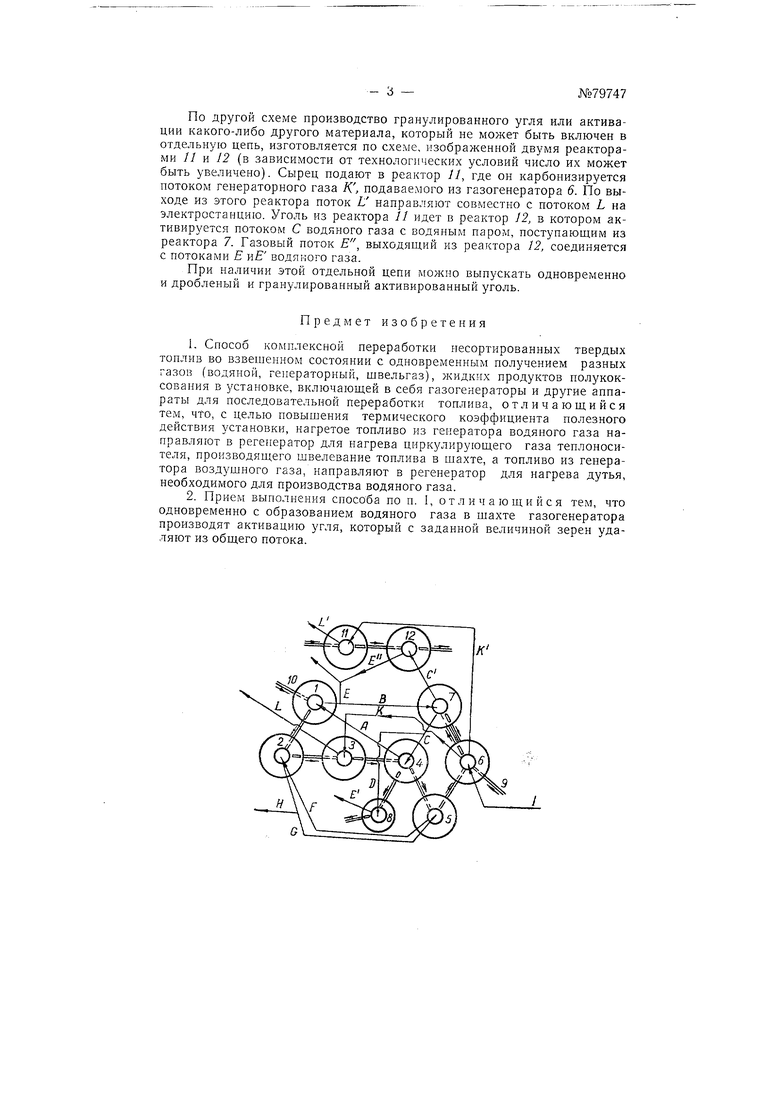

Описываемый способ переработки топлива осуществляется следующим образом. Топливо, имеющее частицы размером не более 20 м.м, по питательной трубе 10 (см. чертеж) поступает в реактор /, в котором обрабатывается потоком горячего водяного газа А, поступающего из генератора водяного газа 4. В реакторе У, кроме высушивания, одновременно происходит и пневматическая сортировка топлива: удаляются снизу тяжелые примеси, отделяется наиболее легкая пыль, которая уносится из сушилки потоком водяного газа и пара в шахту 7. Обеспыливание производят в такой мере, чтобы из последующей зоны швелевания выносилась только пыль, образующаяся вследствие истирания топлива.

Высушенное и обеспыленное топливо поступает в шахту 2, в которой его подвергают полукоксованию потоком швельгаза F, нагреваемого в шахте-регенераторе 5. Горячий полукокс затем идет в реактор 5 для полной карбонизации и накапливания перед зоной водяного газа. Этот процесс производится потоко.м К горячего воздушного генераторного газа, поступающего из газогенератора 6. Б случае необходимости повысить температуру в поток газа К, вдувают некоторое количество воздуха. Кокс из шахты 3 идет в генератор водяного газа 4, в котором он обрабатывается накаленной в шахте 7 смесью водяного газа и паров воды С. Образующийся здесь водяной газ с остатком непрореагировавшего пара направляют в реактор-сушилку /.

В процессе образования водяного газа топливо одновременно активируется. Поэтому, если имеется потребность в активированном угле, то часть твердого продукта в генераторе 4 выделяют из общей массы методом пневматической сортировки. Эта часть твердого продукта, отвечающая по величине требуемому сорту активированного угля, направляется в глушитель, а если есть необходимость в дополнительной активации,- в реактор 8, где обрабатывается ответвленным потоком D смеси водяного газа и водяного пара, и уже после этого подается в глушитель.

Основной поток топлива из генератора 4 поступает в регенератор Ь, который предназначается для нагревания циркулирующего потока швельгаза PG, идущего из щахты 2. Швельгаз воспринимает теп№ 79747- 2 -

ло накаленного топлива и переносит это тепло потоком F в зону полукоксования.

Топливо из регенератора 5 направляют в газогенератор 6 и там подвергают газификации во взвешенном состоянии потоком воздуха /. Газогенератор 6 питает выделяемым в нем физическим теплом всю систему. Если количество топлива, поступающего в газогенератор 6 из реактора 5, оказывается недостаточным, в него подают питателем 9 добавочное количество топлива, в том числе различные отходы производства.

Накаливаемое в газогенераторе 6 топливо непрерывно циркулирует между ним и регенератором 5, который предназначен для нагрева потока водяного газа, охлажденного в реакторе-сушилке 1 и обогатившегося в ней водяными парами. Этот поток, поддерживая топливо в шахте 7 во взвешенном состоянии, нагревается, и его подают в генератор 4. Газогенератор 6 снабжен устройством для шлакоудаления.

В системе имеются три независимых газовых потока. Циркулирующий поток водяного газа ABC проходит реакторы /, 7 и 4. В реакторе / поток насыщается парами воды, в реакторе 7 он нагревается до необходимой температуры, а в реакторе 4 производится водяной газ с выдачей активированного угля в качестве побочного продукта. В случае, если топливо содерисит недостаточное количество влаги, в поток В добавляют необходимое количество пара или воды. Избыток водяного газа удаляют из системы в газоочистку потоком Е, ответвленным от потока А или В, и подают потребителю. Газодувку устанавливают на холодной ветви В. Топливная пыль, подхваченная потоком в сушилке 1, при прохождении через зоны высоких температур в реакторах 4 и 7 газифицируется водяным паро.м. В случае необходимости вторичной активации из потока С выделяют отдельный поток D в реактор 8. По выходе из него водяной газ потоком Е направляют в газоочистку на утилизацию тепла, а затем к потребителю.

Второй цикл представляет поток швельгаза FG. Он переносит из регенератора 5 тепло, необходимое для полукоксования, в реактор 2. Избыток швельгаза потоком Я направляется на переработку: конденсацию жидких продуктов полукоксования, улавливание газового бензина и т. д. Высококалорийный швельгаз, остающийся после этой переработки, используют по любому назначению.

Газовый поток К, начинается от воздуходувки, подающей воздух / в газогенератор 6, из которого горячий генераторный газ К, направляют в реактор 3 для окончательной карбонизации и разогрева полукокса. По выходе из реактора 3 генераторный газ потоком L проходит котелутилизатор, газоочистку и направляется на электростанцию для сжигания под котлами или в газовых двигателях (турбинах). Поток L может быть также использован по пути и для других целей крекинга, обжига катализатора, пиролиза масел и т. п.

По описываемой схеме комбинат может выпускать дробленый активированный уголь. В случае необходимости изготовления гранулированного угля могут быть применены две схемы.

Одна схема совпадает с только что описанной. Гранулированный сырец обрабатывают говместно к-ким-л бо топливом такого верчения, чтобы оно по гидравлической крупности значительно отличалось от гранулированного угля. Таким топливом могут быть угольная пыль, древесные опилки, мелкие фракции фрезерного торфа и т. п. В этом случае гранулированный уголь из реактора 4 поступает в реактор 8, а весь энергетический уголь проходит через реакторы 5, 5 и 7.

По другой схеме производство гранулированного угля или активации какого-либо другого материала, который не может быть включен в отдельную цепь, изготовляется по схеме, изображенной двумя реакторами // и 12 (в зависимости от технологических условий число их может быть увеличено). Сырец подают в реактор //, где он карбонизируется потоком генераторного газа /С, подаваемого из газогенератора 6. По выходе из этого реактора поток L направляют совместно с потоком L на электростанцию. Уголь из реактора // идет в реактор 12, в котором активируется потоком С водяного газа с водяным паром, поступающим из реактора 7. Газовый поток Е, выходящий из реактора 12, соединяется с потоками Е иЕ водяного газа.

При наличии этой отдельной цепи можно выпускать одновременно и дробленый и гранулированный активированный уголь.

Предмет изобретения

1.Способ комплексной переработки несортированных твердых топлив во взвешенном состоянии с одновременным получением разных газов (водяной, генераторный, щвельгаз), жидких продуктов полукоксования в установке, включающей в себя газогенераторы и другие аппараты для последовательной переработки топлива, отличающийся тем, что, с целью повышения термического коэффициента полезного действия установки, нагретое топливо из генератора водяного газа направляют в регенератор для нагрева циркулирующего газа теплоносителя, производящего швелевание топлива в щахте, а топливо из генератора воздущного газа, направляют в регенератор для нагрева дутья, необходимого для производства водяного газа.

2.Прием выполнения способа по п. 1, отличающийся тем, что одновременно с образованием водяного газа в шахте газогенератора производят активацию угля, который с заданной величиной зерен удаляют из общего потока.

Авторы

Даты

1949-01-01—Публикация

1946-11-14—Подача