Изобрегвяиа относится к области ремонта и ИЗГОТОВД8ЯИЯ конструкций и деталей машин и используется, напршлар, при ремонта отверстий в теле барабанов паровых котлов в месте приыыканш к ним патрубков, при ремонте проушин шарнирных соединении в стрелах грузоподъемных машин и т.д.

Известен способ ремонта ци йиндрическах поверхностей с помощью многопроходной ручной или ав томатической дуговой сварки ,

Однако такой способ непроизводителен и не обеспечивает высокого качества наплавленного металла образования шлаковых включений между слоями наплавки.

Известен способ электрошлаковой наплавки поверхностей тел вращения, при котороь электродами наводят шламовую и металлическую ванны, контактирущие с наплавляемой поверхностью, и осу|щвствляют принудительное формирование наплавленного металла в aa- , зоре между наплавляемой поверхностью и фо|Ш1рующим устройством. Однако шлаковую ванну наво- 5 дят в кольцевом зазоре между наплавляемой поверхностью и формирующим устройством и электроды располагают в этом же зазоре. При таком способе сварки устойчивый

0 ,электрошлаковый процесс возможен при толщине наплавляемого слоя не менее 14 мм, а моищость процесса и скорость сварки невелики вследствие опасности перегрева тлако5 вой ванны и ухудшения качества наплавленного металла.

Для повышения качества и производительности аплавш по предлагаемому способу шлаковую и

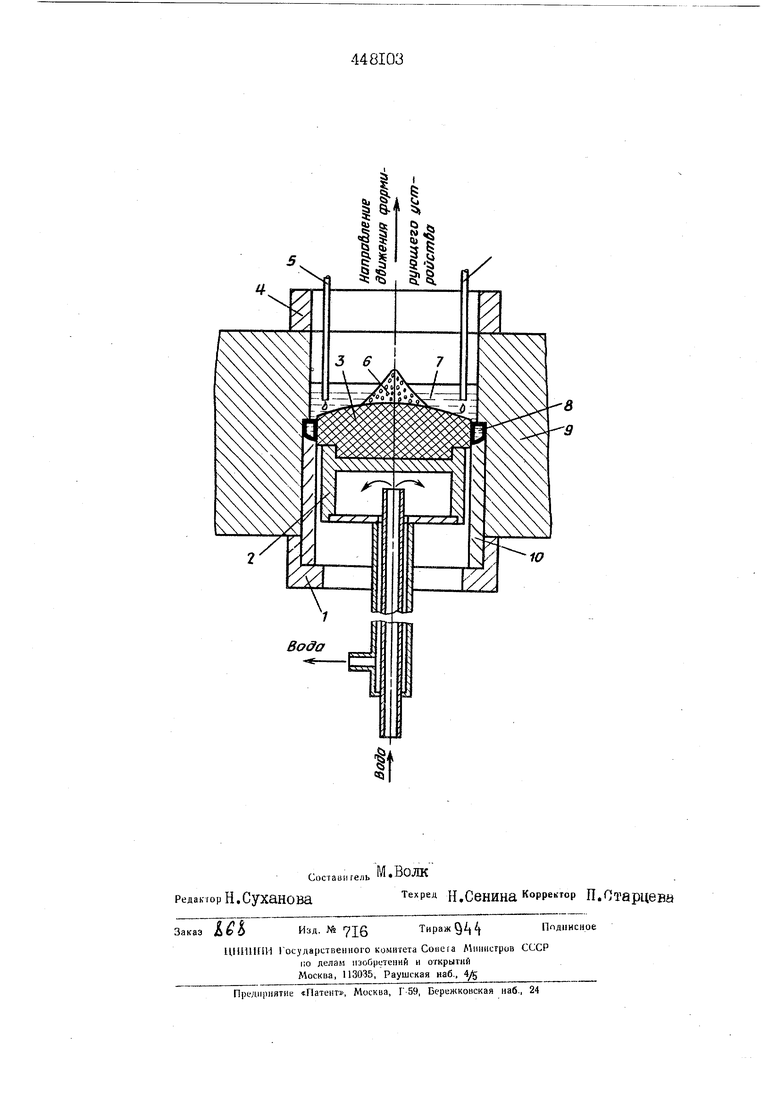

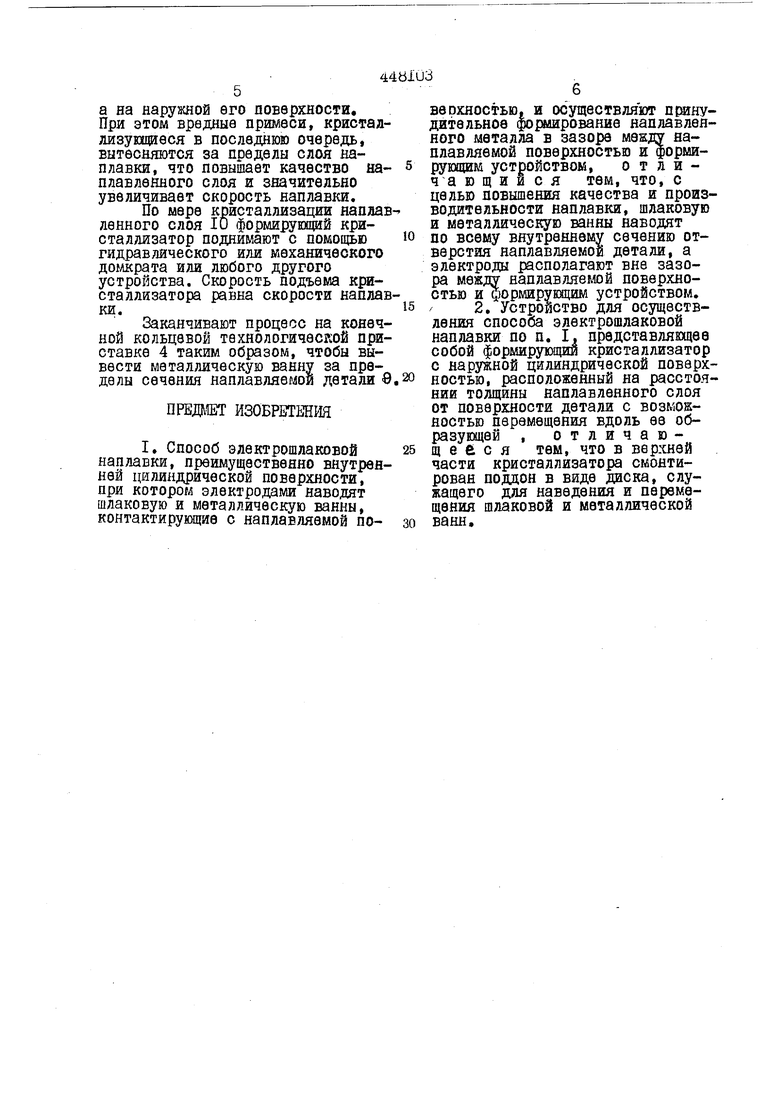

0 металлическую ванны наводат по всему внутреннему сечению отверстия наплавляемой детали, а электроды располагают вне зазора между наплавляемой поверхностью и форми5 РУЮЩИМ устройством Устройство для осуществления предлагаемого способа элэктрошлаковой наплавки представляет собой форшрущий кристаллизатор с наружной цилиндрической поверхностью, расположенный на расстоянии толщины наплавленного слоя от поверхности детали с возможностью перемещения вдоль ее образунь Оно отличается тем, что в верхней части кристаллизатора см тирован поддон в виде диска, служащего для наведения и перемещени шлаковой и металлической ванн. Поддон может быть изготовлен из огнеупорного теплоизоляционного материала, что способствует сохранению расплавленного присадочного материала над поддоном в жидком состоянии и улучшает условия кристаллизации наплавляемого слоя. На чертеже представлено пред лагаемое устройство длл осуществления способа электрошлаковой наплавки, Устройство содер;«ит начальную кольцевую технологическую приставку I, корпус 2 форглирущего кристалш затора, поддон 3 в виде , конечную кольцевую технологическую приставку 4 электроды 5, сварочный флюс Ь, шлаковую ванну 7, металличес1 ю ванну В, наплавляемую деталь Э и наплавленный слой Ю, Способ осуществляют следуяь щщА образом. Устанавливают начальную и конечную кольцевые технологически приставки и формирущиЗ кристалли затор, СОСТОЯЩИЙ ИЗ корпуса 2 и поддона 3, При этом кольцевой зазор между поверхностью детаж и поверхностью формирующего кристал лизатора долаен быть постоянной ширины, равной толщине наплавленного слоя. На поверхность поддона 3 насыпают слой сварочного флюса Количество флюса должно быть не меньше необходимого для образования шлаковой ванны 7 заданной глубины (как правило, в пределах 25-40 мм). Вводят сверху электроды 5, располагая их равномерно по окружности и на равном расстоянии от поверхности детали. Для более полного использования тепла, выделяемого при электрошлаковом процессе, электро ды располагают на малом расстоянии от поверхности детали. Процесс возбуядают замыканим одного иди нескольких электроов ь на поверхность детали 9 или а начальную кольцевую технологиескую приставку Г. возбудившаяв начальный момент дуга гасет под действием образущвйся шлаковой ванны. Последовательно включают додачу остальных электродов. Образущаяся в результате 1 сплавления флюса 6 шлаковая ванна 7 заполняет вначале кольцевой зазор между поверхностью детали и поверхностью кристаллизатора, а затем все внутреннее сечение отверстия наплавляемой детали над поддоном 3. При этом флюс в зависимости от диаметра отверстия может расплавиться не весь, а сохраниться в центре, образуя холмик, выступающий над поверхностью шлаковой ванны. Эта часть флюса является резервной и в дальнейшем компенсирует расход шлака на гарнис-« саж и угар. Новые порции флюса подсыпают в центральную часть, увеличивая высоту холмика. Температура образовавшейся шлаковой ванны неодинакова по сечению отверстия. Наибольшая те лпература вблизи электродов 5 и стенки наплавляемого отверстия, а наименьшая на периферии возле холмика флюса. Температура вблизи электродов и стенки отверстия достаточна для расплавления электродного и основного металла. Чтобы добиться равномерного оплавления стенки отверстия по всему периметру, используют большое количество электродов и располагают их на малом расстоянии один от другого (15-30 мм) или придают электродам возвратно-поступательное движение по окружности. Электрода р асплавляют в шлаковой ванне над поддоном 3. Жидкий металл стекает в кольцевой зазор между поверхностью детали и поверхностью кристаллизатора, образуя ванну 8. Поскольку теплоотвод из металлической ванны происходит в стенку отверстия и в закристаллизовавшийся слой наплавленного металла Степлоотвод в поддон 3 весьма мал, так как он изготовлен из теплоизоляционного огнеупорного материала;, кристаллиты наплавленного слоя растут от стенок отверстия и вверх. Благодаря такому росту кристаллитов последние порции металла кристаллизуются не посредине наплавленного слоя. а на наружной его поверхности. При этом вредные примеси, кристадлизугациеся в последнюю очередь, вытесняются за пределы слоя наплавки, что повышает качество наплавленного слоя и значительно увеличивает скорость наплавки. По мере кристаллизации наплав ленного слоя 10 формирующий кристаллизатор поднимают с помощью гидравлического или механического до лкрата или любого другого устройства. Скорость подъема кристаллизатора равна скорости наплав ки. Заканчивают процесс на конечной кольцевой технологичес :ой приставке 4 таким образом, чтобы вывести металлическую ванну за пределы сечения наплавляемой детали 8 nPEjJJlffiT ИЗОБРЕТШШ I. Способ электрошлаковой наплавки, преимущественно внутренней цилиндрической поверхности, при котором электродами наводят шлаковую и металлическую ванны, контактирующие с наплавляемой поверхностью, и осуществляют принудительное формирование наплавленного металла в зазоре между наплавляемой поверхностью и формирующим устройством, отличающийся тем, что, с целью повышения качества и производительности наплавки, шлаковую и металлическую ванны наводят по всему внутреннему сечению отверстия наплавляемой детали, а электроды располагают вне зазора между наплавляеьюй поверхностью и формирукщим устройством, 2, Устройство для осуществления способа электрошлаковой наплавки по п. I. представляющее собой формирующий кристаллизатор с наружной цилиндрической поверхностью, расположенный на расстоянии толщины наплавленного слоя от поверхности детали с возможностью перемещения вдоль ее образующей , отличающейся тем, что в верхней части кристаллизатора смонтирован поддон в виде диска, служащего для наведения и перемещения шлаковой и металлической ванн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2093329C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2012 |

|

RU2514245C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2209706C2 |

Авторы

Даты

1974-10-30—Публикация

1972-07-10—Подача