Изобретение относится к черной металлургии и специальной электрометаллургии и может использоваться для ремонта и восстановления прокатных валков.

Известен способ электрошлаковой наплавки деталей цилиндрической формы с подачей трубчатого электрода (А. С. СССР N 266973, МПК 2 В 23 К 25/00 28/02, публ. 1976), при котором используется охлаждаемый кристаллизатор и кристаллизатору сообщаются колебательно-вращательные перемещения относительно оси изделия для обеспечения высокого сцепления наплавленного слоя с основой за счет равномерного проплавления.

Недостаток данного способа заключается в том, что не обеспечивается необходимая твердость и прочность наплавленного слоя при ремонте прокатных валков.

Известен также способ восстановления цилиндрических деталей, длина которых больше диаметра не менее чем в 3 раза, путем электрошлаковой наплавки в вертикальном положении (А.С. СССР N 286720 МПК 3 В 23 К 25/00, публ. 1983, бюлл. N 36). По этому способу наводят кольцевую шлаковую ванну между наплавляемой поверхностью и кристаллизатором, скорость наплавки задают не менее скорости распространения тепловой ванны вдаль оси изделия, а температуру поверхности кристаллизатора поддерживают выше температуры резкого повышения вязкости используемого флюса.

Недостаток способа - при восстановлении прокатных валков не обеспечивается высокая прочность наплавленного слоя из-за нестабильности электрошлаковкового процесса.

Наиболее близким к заявляемому способу электрошлаковой наплавки валков является способ электрошлаковой наплавки валков в вертикальном положении, включающий наведение кольцевой шлаковой ванны между наплавляемой поверхностью и охлаждаемым кристаллизатором, поддержание температуры поверхности кристаллизатора выше температуры резкого повышения вязкости используемого шлака и наплавку со скоростью не менее скорости распространения тепловой ванны вдоль оси изделия, согласно которому электрошлаковую наплавку осуществляют в кристаллизаторе, содержащем, как минимум, две изолированные секции, нижняя из которых является формовочной, а верхняя - токопроводящей, причем шлаковая ванна перекрывает токоподводящую и формовочную секции и нижний ее уровень поддерживают на расстоянии (0,5...1,0) t мм от нижнего края токоподводящей секции, где t мм - толщина наплавляемого слоя (патент РФ N 2139155, B 21 B 28/02, B 23 K 25/00, C 22 B 9/193, 9/18, 10.10.99 г. Бюл. N 28).

Недостатком данного способа электрошлаковой наплавки валков является сравнительно невысокое качество и недостаточно высокая прочность наплавленного слоя из-за плохого перемешивания расплавленного металла в шлаковой ванне и нестабильности электрошлакового процесса.

Техническая задача, на решение которой направлено предлагаемое изобретение, - стабилизировать электрошлаковый процесс за счет более интенсивного перемешивания расплавленного металла в шлаковой ванне. При этом достигается получение такого технического результата, как улучшение физико-механических свойств наплавляемого слоя.

Указанная задача достигается тем, что способ электрошлаковой наплавки прокатных валков в вертикальном положении включает наведение кольцевой шлаковой ванны между наплавляемой поверхностью и охлаждаемым кристаллизатором, содержащим, по крайней мере, две секции, нижнюю - формовочную, верхнюю - токоподводящую и токоподводящий поддон, причем к токоподводящей секции осуществляют токоподвод от одного полюса источника питания, а от другого - к нижнему торцу валка через токоподводящий поддон, поддержание температуры поверхности кристаллизатора выше температуры резкого повышения вязкости используемого шлака и наплавку со скоростью не менее скорости распространения тепловой ванны вдоль оси изделия, поддержание нижнего уровня шлаковой ванны ниже нижнего края верхней токоподводящей секции, плавление наплавочного материале в шлаковой ванне, перемещение кристаллизатора относительно валка.

В токоподводящей секции кристаллизатора выполняют вертикальный паз, в котором устанавливают изолирующую прокладку, а токоподвод осуществляют от одного полюса источника питания к одному концу верхней токоподводящей секции на границе с пазом, а от другого к нижнему торцу валка через токоподводящий поддон, к другому концу верхней токоподводящей секции на границе с пазом подключают один вывод токоограничивающего устройства, регулирующего величину тока, другой вывод которого подключают к верхнему торцу валка, и поддерживают скорость вращения шлаковой ванны в установленных пределах.

Под токоподводящей секцией устанавливают промежуточную секцию, через которую пропускают электрический ток и дополнительно выполняют вертикальный сквозной паз, а на границе с пазом к концам этой секции выполняют два токоподвода и подключают к дополнительному источнику питания, пропускают через эту секцию электрический ток в том же направлении, что и ток, протекающий по верхней токоподводящей секции, регулируют величину тока, протекающего через промежуточную секцию, и вращают ванну из жидкого металла, расположенную ниже шлаковой ванны, со скоростью в пределах 30-60 об/мин.

Изобретение поясняется чертежами.

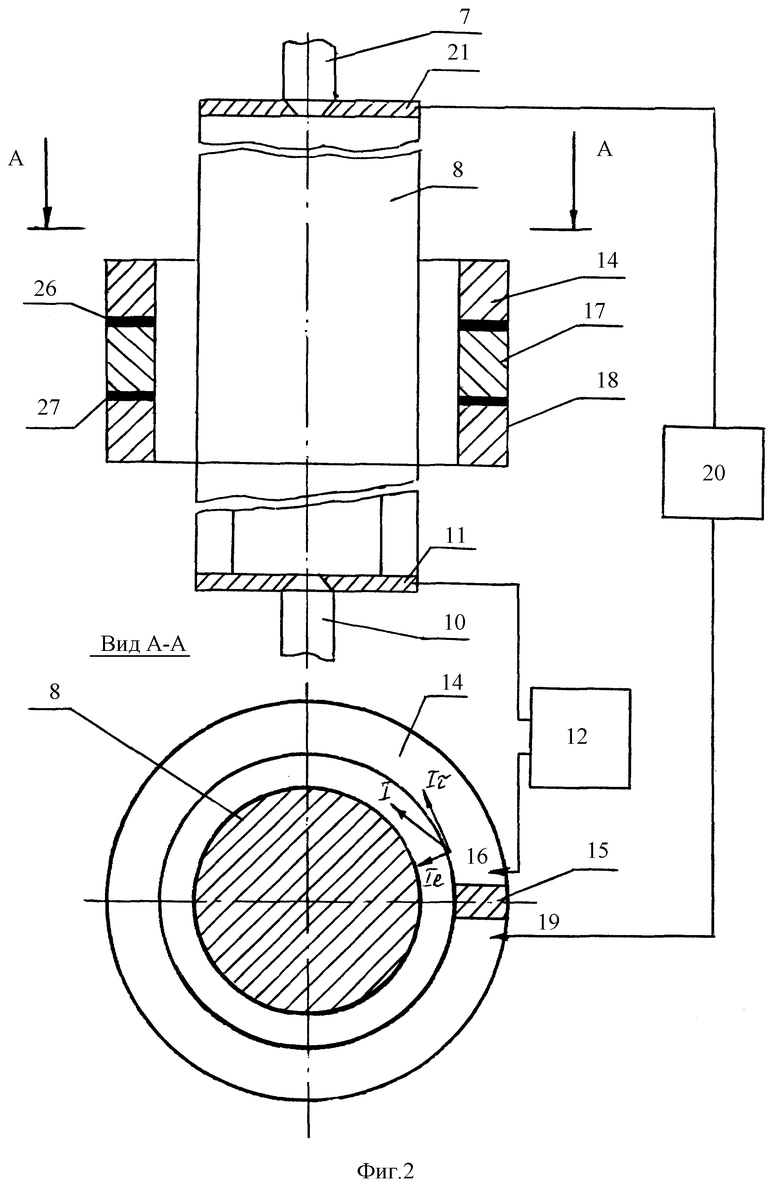

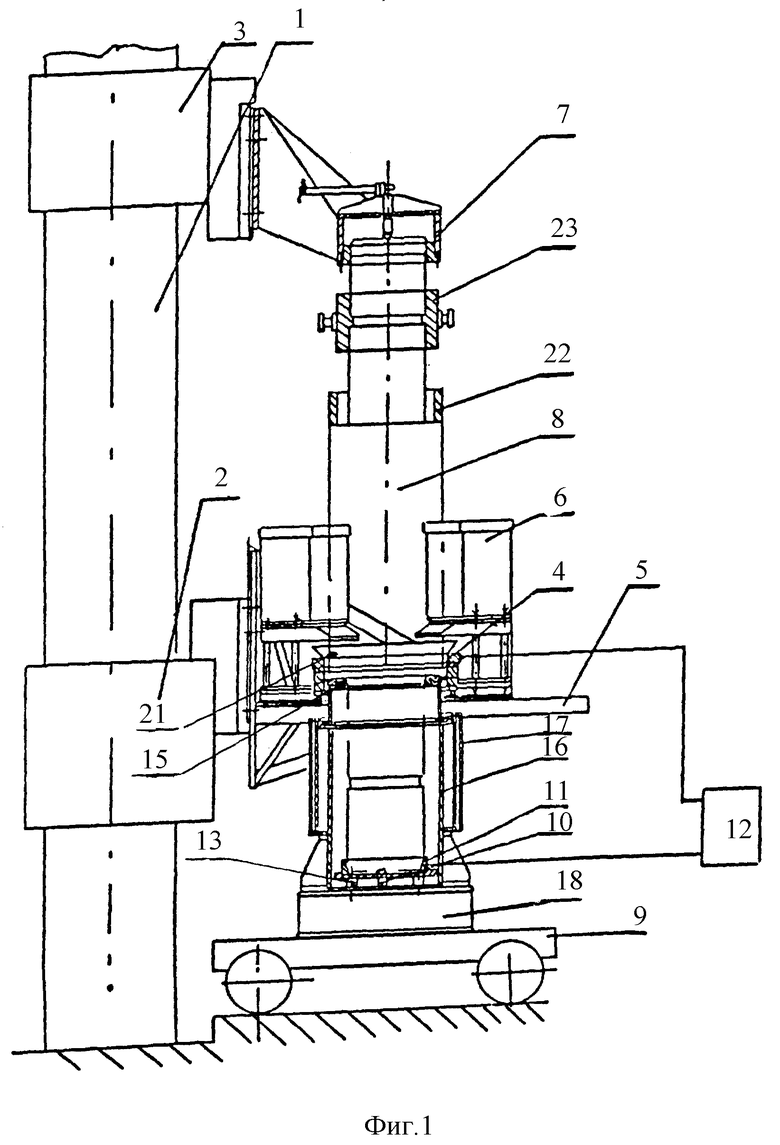

На фиг. 1 изображена схема устройства, реализующего способ электрошлаковой наплавки прокатных валков.

На фиг. 2 показаны цепи протекания электрического тока от основного источника питания.

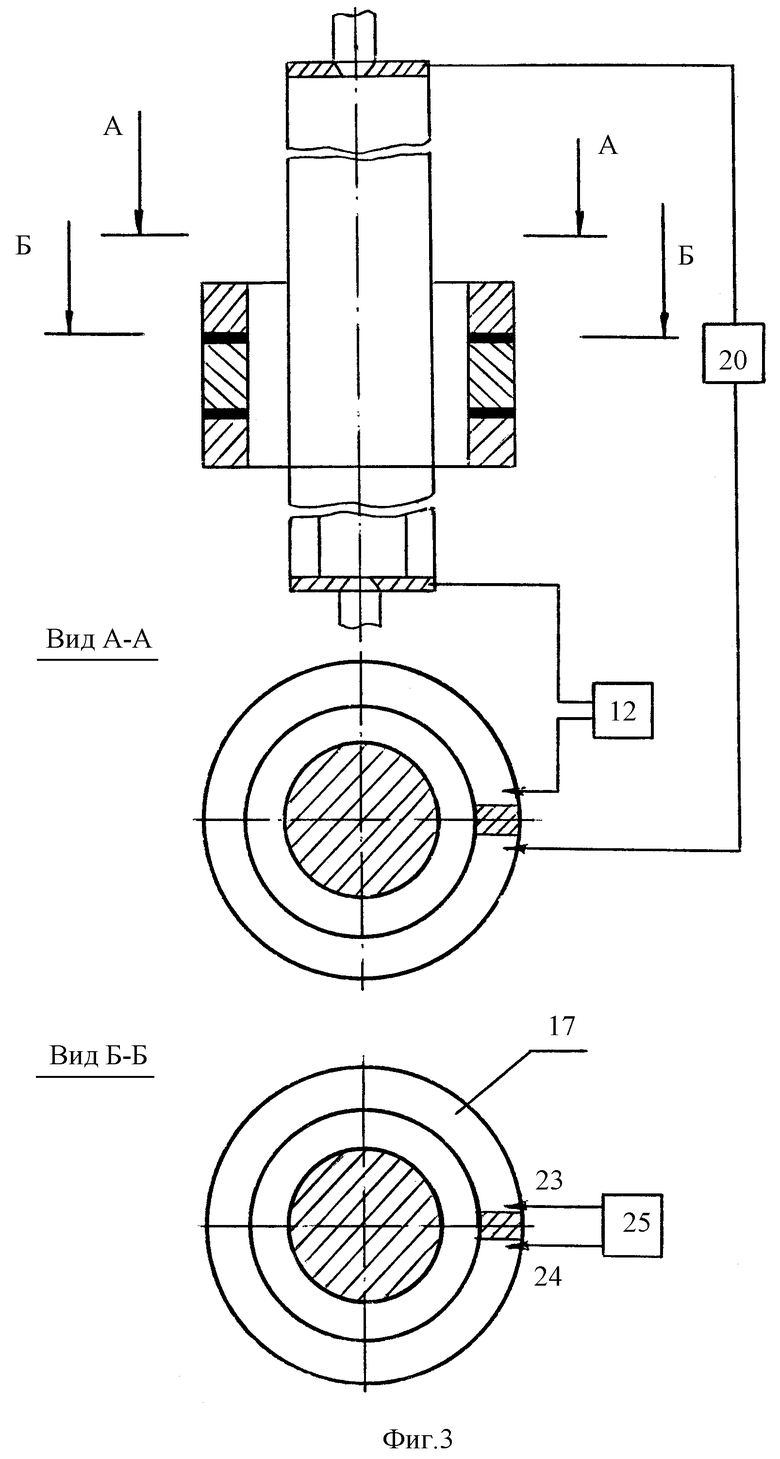

На фиг. 3 показана схема подключения дополнительной промежуточной секции к дополнительному источнику питания.

На фиг. 1-3 цифрами обозначены:

1 - несущая колонна, 2 - каретка для перемещения кристаллизатора, 3 -каретка для перемещения верхнего центратора, 4 - кристаллизатор, 5 -платформа каретки для перемещения кристаллизатора, 6 - дозатор некомпактного наплавочного материала, 7 - верхний центратор, 8 - наплавленный валок, 9 - тележка-поддон, 10 - центратор, 11 - токоподводящий поддон, 12 - источник питания, 13 - кольцевая затравка, 14 - токоподводящая секция кристаллизатора, 15 - изолирующая прокладка в вертикальном пазу токоподводящей секции, 16 - первый токоподвод к токоподводящей секции кристаллизатора, 17 - промежуточная секция кристаллизатора, 18 - формирующая секция кристаллизатора, 19 - второй токоподвод к токоподводящей секции кристаллизатора, 20 - регулирующее токоограничивающее устройство, 21 - второй токоподвод к верхнему торцу валка, 22 - изолирующая прокладка в вертикальном пазу промежуточной секции, 23 - первый токоподвод к промежуточной секции кристаллизатора, 24 - второй токоподвод к промежуточной секции кристаллизатора, 25 -дополнительный источник питания, 26,27 - изолирующие прокладки между секциями.

Заявленный способ электрошлаковой наплавки прокатных валков реализуется с помощью устройства для электрошлаковой наплавки, показанного на фиг. 1.

Устройство содержит несущую колонну 1, на которой смонтированы каретки 2 и 3. Каретка 2 предназначена для перемещения кристаллизатора 4, установленного на платформе 5. На каретке 2 также установлен дозатор 6 некомпактного наплавочного материала. Каретка 3 предназначена для перемещения верхнего центратора 7, наплавляемого валка 8, который установлен на тележке-поддоне 9 в центраторе 10 с токоподводящим поддоном 11. Источник питания 12 соединен токоподводами одним концом с верхней токоподводящей секцией 14 кристаллизатора 4 и поддоном 11. Нижний торец бочки валка 8 соприкасается с кольцевой затравкой 13.

Кристаллизатор 4 (фиг. 2) содержит три секции, изолированные друг от друга. Верхняя секция 16 является токоподводящей и через токоподвод подключена к одному полюсу основного источника питания 12, другой полюс которого через токоподводящий поддон 11 подключен к нижнему торцу валка 8. Ниже токоподводящей секции 16 расположена изолированная от нее с помощью изолирующих прокладок промежуточная секция 17, ниже которой расположена изолированная от нее с помощью изолирующих прокладок формирующая секция 18. К другому концу верхней токоподводящей секции 14 с помощью токоподвода 19 подключен один полюс регулирующего токоограничивающего устройства 20, другой полюс которого подключен с помощью токоподвода 21 к верхнему торцу валка.

Для дополнительного вращения ванны с расплавленным металлом в промежуточной секции 17 выполнен вертикальный сквозной паз, в котором размещена изолирующая прокладка 22. На границе с пазом к концам этой секции выполнены токоподводы 23 и 24, которые подключены к полюсам дополнительного источника питания 25.

Секции 14, 17, 18 отделены друг от друга изолирующими прокладками из асбестового картона.

Способ электрошлаковой наплавки прокатных валков реализуется следующим образом.

Предварительно валок нагревают в печи со скоростью 10-50oC час до температуры 600-650oC. После нагрева валок извлекают из печи и переносят к установке для электрошлаковой наплавки. Каретки 2 и 3 поднимаются по несущей колонне таким образом, чтобы платформа 5 была выше торца верхней шейки валка 8, установленного на тележке-поддоне 9, на 200-300 мм. Нижний торец бочки валка 8 соприкасается с кольцевой затравкой 13. Валок центрируется с помощью верхнего 7 и нижнего 10 центраторов. В полость между поверхностью наплавляемого валка и кристаллизатором первоначально заливают расплавленный шлак, а затем с помощью дозатора 6 засыпают некомпактный наплавочный материал.

Кристаллизатор 4 содержит три кольцевые секции (фиг. 2), изолированные друг от друга. Верхняя секция 14 является токоподводящей, в ней выполняют вертикальный паз, размыкающий кольцевую секцию, и устанавливают изолирующую прокладку 15. К одному концу секции 14 на границе с пазом подключают с помощью токоподвода 16 один полюс источника питания 12, другой полюс которого подключают с помощью токоподводящего поддона 11 к нижнему торцу валка 8. Ток от одного полюса источника питания протекает по кольцевой секции 14, далее ток проходит через шлаковую ванну, через валок 8 к другому полюсу источника питания. Поэтому условно можно выделить тангенсальную составляющую тока Iτ, протекающего по секции 14 (см. фиг. 2), которая определяет величину магнитного потока Φ, образующегося вокруг секции 14. Радиальная составляющая тока Il направлена к центру валка 8. Вращение шлаковой ванны возникает за счет взаимодействия тока, протекающего через шлаковую ванну с магнитным потоком, тангенсальной составляющей тока Iτ. Для увеличения скорости вращения шлаковой ванны и обеспечения возможности регулирования этим процессом второй конец секции 14 на границе с пазом подключают с помощью токоподвода 19 через токоограничивающее регулирующее устройство 20 и далее с помощью токоподвода 21 к верхнему торцу валка 8. В качестве регулирующего токоограничивающего устройства 20 может быть использован резистор с переменным сопротивлением или вентильное инверторное устройство.

Регулируя величину тангенсальной составляющей тока Iτ, которая будет протекать от одного полюса источника питания 12 по кольцу секции 14 и далее через токоограничивающее устройство 20, через валок 8 к другому полюсу источника питания 12, можно изменять величину магнитного потока Φ, создаваемого секцией 14, и изменять скорость вращения шлаковой ванны. Если в качестве регулирующего токоограничивающего устройства 20 используют резистор, то процесс регулирования заключается в изменении величины его сопротивления. Если в качестве регулирующего токоограничивающего устройства используют вентильные инверторные устройства, то процесс регулирования заключается в изменении угла управления вентилями.

Вращение шлаковой ванны сопровождается вращением расположенной ниже нее ванны с расплавленным жидким металлом. Это позволяет получить более высокое качество наплавленного на валок слоя металла.

Для увеличения скорости вращения ванны из жидкого металла в промежуточной секции 17 кристаллизатора выполняют вертикальный паз, в котором устанавливают изолирующую прокладку 22. С помощью токоподводов 23 и 24, размещенных на границе с пазом, от дополнительного источника питания 25 по секции 17 пропускают электрический ток, причем в любой момент времени направление тока, протекающего по секции 17, должно совпадать с направлением тангенсальной составляющей тока Iτ, протекающего по секции 14. Поскольку радиальная составляющая тока Il из секции 14 проходит не только через шлаковую ванну, но и частично заходит в ниже расположенную ванну из жидкого металла, возникают дополнительные силы электромагнитного взаимодействия и скорость вращения ванны из жидкого металла возрастает. Это позволяет улучшить физико-механические свойства наплавленного слоя металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2000 |

|

RU2174154C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2279954C2 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ С ОТНОСИТЕЛЬНЫМ ПЕРЕМЕЩЕНИЕМ КРИСТАЛЛИЗАТОРА | 2000 |

|

RU2184159C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2239663C1 |

| СПЛАВ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2197552C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОГО МЕТАЛЛА В ПОДВИЖНОМ КРИСТАЛЛИЗАТОРЕ | 2002 |

|

RU2230297C1 |

Изобретение относится к черной металлургии и специальной электрометаллургии и может использоваться для ремонта и восстановления прокатных валков. Способ включает: наведение кольцевой шлаковой ванны между наплавляемой поверхностью и охлаждаемым кристаллизатором, содержащим по крайней мере две секции, нижнюю - формовочную, верхнюю - токоподводящую, и токоподводящий поддон, причем к токоподводящей секции осуществляют токоподвод от одного полюса источника питания, а от другого - к нижнему торцу валка через токоподводящий поддон. В токоподводящей секции кристаллизатора выполняют вертикальный паз, в котором устанавливают изолирующую прокладку, а токоподвод осуществляют от одного полюса источника питания к одному концу верхней токоподводящей секции на границе с пазом. К другому концу верхней токоподводящей секции на границе с пазом подключают один вывод токоограничивающего устройства, регулирующего величину тока, другой вывод которого подключают к верхнему торцу валка и поддерживают скорость вращения шлаковой ванны в установленных пределах. Способ позволяет стабилизировать электрошлаковый процесс за счет более интенсивного перемешивания расплавленного металла в шлаковой ванне, а также улучшить физико-механические свойства наплавляемого слоя. 1 з.п. ф-лы, 3 ил.

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2093329C1 |

| Способ восстановления цилиндрических деталей | 1969 |

|

SU286720A1 |

| Способ изготовления бочки валка прокатного стана | 1980 |

|

SU1010149A1 |

| Устройство для электрошлаковой наплавки | 1968 |

|

SU266973A1 |

| US 5799721, 01.09.1998 | |||

| КСЕНДЗЫКА Г.В | |||

| Оборудование для электрошлаковой наплавки цилиндрических деталей с использованием водоохлаждаемых кристаллизаторов./Сб | |||

| Оборудование и материалы для наплавки | |||

| - Киев: ИЭС Е.О | |||

| Патона, 1990, с.25-28. | |||

Авторы

Даты

2001-09-27—Публикация

2000-08-15—Подача